Exkluzivní partner sekce

Aktuality

- Rockwell a NVIDIA se podílejí na vývoji autonomních mobilních robotů

- FalconEditor pro digitální dvojčata a simulace

- Siemens Process Simulate pro nýtování držáků okapů

- Představení veletrhu Formnext Chicago 2025

- OSTROJ využívá k prototypování virtuální realitu

- Seminář Advanced Engineering TECH DAY 2024

- ABB Robotika spouští celosvětovou soutěž pro startupy

- Nové možnosti kovového 3D tisku pro český průmysl

CAD na www.SystemOnLine.cz

Přesné prototypy a rychlá výroba vstřikovacích forem |

| Čtvrtek, 26 Únor 2009 11:20 | |||||||||||||||||||||||||||||

|

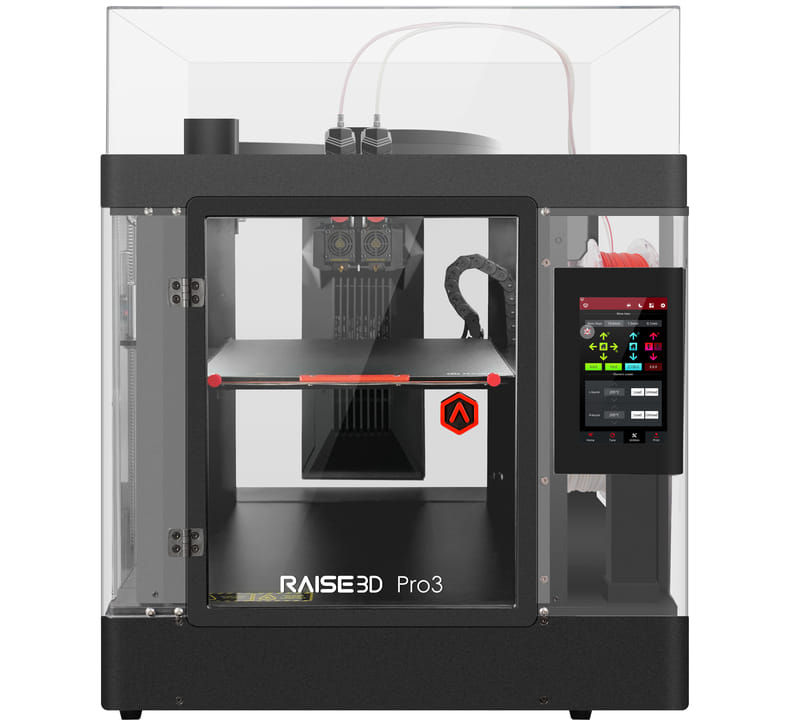

Technologie 3D tiskuJedná se o nejpřesnější RP technologii, pracující na stejném principu jako inkoustové tiskárny, známé z kancelářského prostředí. 3D tiskárna firmy Objet Geometries Ltd., představená na obrázku 1, se skládá z tiskové hlavy, která obsahuje 8 samostatně vyměnitelných tiskových hlav, které jsou vybaveny řadou mikroskopických trysek. Čtyři hlavy obsahují stavební materiál a čtyři hlavy materiál podporový, nutný pro stavbu např. dutých dílů, či pro snadné oddělení dílu od základny. Všechny hlavy jsou synchronizovány tak, aby dávaly stejné množství materiálu při tisku. Materiál je nanášen na kovovou základnu, na které jsou modely stavěny po vrstvách (využívá se obecný princip výroby modelů na prototypových strojích, kdy je původní CAD model v počítači nejprve „rozřezán“ na vrstvy rovnoběžné se základnou. Toto převedení 3D objektu na řadu objektů 2D umožní velice jednoduše vyrábět i velmi složité díly). Jednou z hlavních výhod 3D tisku je velmi malá tloušťka vrstvy, v případě zařízení firmy Objet až 0,016 mm, která zaručuje stavbu přesných výrobků s vysokou kvalitou hladkého povrchu, jemných detailů a minimální tloušťkou stěny až 0,6 mm. 3D tiskárna Eden izraelské firmy Objet Geometries Každá vrstva je ihned vytvrzována UV lampou a proto nedochází k dodatečným deformacím modelů, jako u jiných technologií. Suché a vytvrzené modely lze rovnou odebrat z platformy, bez jakéhokoli dalšího vytvrzování. Podpory jsou snadno odstranitelné proudem vody. V zařízení jsou využívány fotorezistivní polymery (fotopolymery), a to jak akrylátové, tak i epoxidové pryskyřice. Tiskárna firmy Objet používá materiály akrylátové, které jsou méně náchylné k dalším deformacím při vytvrzování, na druhou stranu jsou však méně pevné, než epoxidy. Materiál je obvykle dodáván v zásobnících, podobně jako u inkoustových tiskáren. Tím je zaručena rychlá a snadná výměna. Obsah zásobníků umožňuje nepřetržitou stavbu až 72 hodin. V případě zařízení firmy Objet je k dispozici několik materiálů s různými vlastnostmi. Jsou rozděleny do tří skupin:

Přímá výroba kovových dílů a vstřikovacích forem technologií Direct Metal Laser Sintering (DMLS) firmy EOSVýroba vstřikovacích forem, související s vysokou poptávkou po plastových výrobcích ve všech odvětvích lidské činnosti, je již dlouhou dobu pod neustálým tlakem na snižování doby výroby. S ní jde ruku v ruce vývoj a zkoušení vstřikovacích forem a koneckonců i samotných výlisků. Dosud používané metody úprav a oprav např. hliníkových nebo nekalených forem jsou sice méně nákladné, než stejné postupy aplikované na hotových formách, nicméně technologie výroby částí dutin nebo dokonce celých dutin vložek formy přímo je zcela jistě revoluční. Technologie SLS obecně používá pro výrobu dílů práškový materiál, který je spékán (slinován) velice výkonným CO2 laserem. Stejně jako u 3D tisku je výrobek stavěn vrstvu po vrstvě. Používá se však jen jeden druh materiálu, rozlišení mezi výrobkem a nezbytnou podpůrnou strukturou je tvořen technologií výroby (způsoben vykreslení laserem). Dosud používané materiály na bázi polyamidu nebo polystyrenu v případě kovových dílů nahrazují materiály na bázi kovů – mědi, niklu, titanu (jejich přehled uvádí tabulka).

Technologie se v současné době zbavila množství nedostatků, kterými trpěla při svém dlouholetém vývoji, především hrubou strukturou povrchu výrobku a obtížným dokončováním. Tloušťka vrstvy až 0,02 mm u zařízení dodávaných německou firmou EOS umožní zhotovit i velmi malé detaily. Technologie dosahuje vysokých přesností, nezbytných pro výrobu tak náročných dílů jakými jsou vstřikovací formy. Pokročily také následné technologie pro dokončování povrchů – v současnosti je možné přístupný povrch vyleštit do vysokého lesku. Chemické leštění má na kvalitu povrchu výrobků také nezanedbatelný vliv. Technologie přináší nesporné výhody při zhotovování chladících kanálů forem. Tam, kde je nutné řešit složité průniky obráběných kanálů, jejich zaslepování v technologických částech, je technologie nenahraditelná. Kanály mohou být tvarové, mohou obíhat vyhazovače či vtoky, mohou obsahovat různé, průtokům odpovídající průřezy a podobně. Voskový model bloku motoru Ačkoliv jsou výrobky použitelné v širokém spektru průmyslu, v oblasti vstřikovacích forem je limitním problémem jejich životnost, spojená obvykle s geometrií výrobku a druhem vstřikovaného materiálu. I přesto je však obrovským přínosem pro současný trend rychlého uvádění výrobků na trh.

Mohlo by vás zajímat:

|

|||||||||||||||||||||||||||||

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda Novinka od Sony pro tvůrce 3D obsahu

Novinka od Sony pro tvůrce 3D obsahu 3D tisk bude nedílnou součástí budoucnosti obuvnictví

3D tisk bude nedílnou součástí budoucnosti obuvnictví Jak se bude vyvíjet 3D tisk v roce 2024

Jak se bude vyvíjet 3D tisk v roce 2024 Budoucnost podnikových systémů: Integrace umělé inteligence bude nezbytná

Budoucnost podnikových systémů: Integrace umělé inteligence bude nezbytná ASCO Série 890 IO-Link Digital Pozicioner & IO-Link Signal Box pro ventily s úhlovým tělěm řady 290D/390D

ASCO Série 890 IO-Link Digital Pozicioner & IO-Link Signal Box pro ventily s úhlovým tělěm řady 290D/390D HIWIN zjednodušuje dostupnost pojezdových drah pro kolaborativní roboty

HIWIN zjednodušuje dostupnost pojezdových drah pro kolaborativní roboty Anemometry – co jsou, k čemu jsou určeny a jak jsou konstruovány

Anemometry – co jsou, k čemu jsou určeny a jak jsou konstruovány Skupina Mewa přebírá specialistu na čisté prostory Mikroclean

Skupina Mewa přebírá specialistu na čisté prostory Mikroclean

Technologie Rapid Prototyping (dále jen RP) jsou vhodné pro rychlou výrobu prototypů a modelů z CAD dat. Technologie jsou využívány nejen v automobilovém průmyslu, kde je jejich podíl největší, ale také v ostatních oblastech, jako například v medicíně, architektuře, obuvnictví, nebo spotřebním, leteckém a gumárenském průmyslu. Důvodem většího využití RP technologií je vzrůstající přesnost modelů, vyšší povrchová kvalita dílů, rychlost výroby a možnost volby materiálu v závislosti na potřebách zákazníka.

Technologie Rapid Prototyping (dále jen RP) jsou vhodné pro rychlou výrobu prototypů a modelů z CAD dat. Technologie jsou využívány nejen v automobilovém průmyslu, kde je jejich podíl největší, ale také v ostatních oblastech, jako například v medicíně, architektuře, obuvnictví, nebo spotřebním, leteckém a gumárenském průmyslu. Důvodem většího využití RP technologií je vzrůstající přesnost modelů, vyšší povrchová kvalita dílů, rychlost výroby a možnost volby materiálu v závislosti na potřebách zákazníka.