Exkluzivní partner sekce

Aktuality

- Rockwell a NVIDIA se podílejí na vývoji autonomních mobilních robotů

- FalconEditor pro digitální dvojčata a simulace

- Siemens Process Simulate pro nýtování držáků okapů

- Představení veletrhu Formnext Chicago 2025

- OSTROJ využívá k prototypování virtuální realitu

- Seminář Advanced Engineering TECH DAY 2024

- ABB Robotika spouští celosvětovou soutěž pro startupy

- Nové možnosti kovového 3D tisku pro český průmysl

CAD na www.SystemOnLine.cz

T+T Technika a trh

Návrh jednoúčelových automatizovaných zařízení s podporou CAD |

| Středa, 22 Prosinec 2010 15:49 | |

Žádná fáze návrhu složitých výrobků, resp. jejich součástí se neobejde bez počítačové podpory. Už i v běžné odborné terminologii se mluví o CA.. přístupech navrhování a výroby montážních celků, resp. jejich komponentů. Administrativa konstrukčních kanceláří a vývojových středisek se setkává zase s další fenoménem gramotnosti člověka, s pojmem CA.. gramotnosti, schopností člověka používat při návrhu zařízení sofistikovaná softwarová řešení, s jejichž pomoci umíme výrobek navrhnout, analyzovat, vyrábět jeho jednotlivé komponenty, ty zase montovat, resp. svařovat, a tak bychom mohli pokračovat až po jeho ekologickou likvidaci. Jedná se v podstatě o řízení životního cyklu výrobku během jeho životnosti. Ale to jsme už o krůček dále, u PLM systémů... Ale vlastně až tak daleko ne. Pomalu se o CADech začíná mluvit jako o součásti PLM systémů.

Ale jak navázat na problematiku vytyčenou v nadpisu článku? I při práci v CAD systémech jsme si zvykli prezentovat velké, pěkně vizualizované výrobky. Nejefektnější jsou letadla, auta, kola, bílá technika, a tak bychom mohli pokračovat. Ale málokdy se zamyslíme nad tím, kolik detailů a kolik mravenčí práce se pod pěkným obalem výrobku skrývá. Kolik práce dá například vymyslet zařízení, kde bude automatizovaně probíhat montáž např. elektrických konektorů. Kde je třeba součástku přesně napolohovat, vycentrovat, přitlačit tak, aby se nepoškodila atd. Některá montáž, i přes jemnosti lidské motoriky a našeho citu, není možná lidskýma rukama. Tehdy musíme popřemýšlet, jak na to. A zase jsme u návrhu, teď už ne velkých fantastických výrobků, ale malých montážních přípravků a mechanismů, bez nichž by tyto „velké" výrobky nemohly existovat a spolehlivě fungovat. Žádná fáze návrhu složitých výrobků, resp. jejich součástí se neobejde bez počítačové podpory. Už i v běžné odborné terminologii se mluví o CA.. přístupech navrhování a výroby montážních celků, resp. jejich komponentů. Administrativa konstrukčních kanceláří a vývojových středisek se setkává zase s další fenoménem gramotnosti člověka, s pojmem CA.. gramotnosti, schopností člověka používat při návrhu zařízení sofistikovaná softwarová řešení, s jejichž pomoci umíme výrobek navrhnout, analyzovat, vyrábět jeho jednotlivé komponenty, ty zase montovat, resp. svařovat, a tak bychom mohli pokračovat až po jeho ekologickou likvidaci. Jedná se v podstatě o řízení životního cyklu výrobku během jeho životnosti. Ale to jsme už o krůček dále, u PLM systémů... Ale vlastně až tak daleko ne. Pomalu se o CADech začíná mluvit jako o součásti PLM systémů.

Ale jak navázat na problematiku vytyčenou v nadpisu článku? I při práci v CAD systémech jsme si zvykli prezentovat velké, pěkně vizualizované výrobky. Nejefektnější jsou letadla, auta, kola, bílá technika, a tak bychom mohli pokračovat. Ale málokdy se zamyslíme nad tím, kolik detailů a kolik mravenčí práce se pod pěkným obalem výrobku skrývá. Kolik práce dá například vymyslet zařízení, kde bude automatizovaně probíhat montáž např. elektrických konektorů. Kde je třeba součástku přesně napolohovat, vycentrovat, přitlačit tak, aby se nepoškodila atd. Některá montáž, i přes jemnosti lidské motoriky a našeho citu, není možná lidskýma rukama. Tehdy musíme popřemýšlet, jak na to. A zase jsme u návrhu, teď už ne velkých fantastických výrobků, ale malých montážních přípravků a mechanismů, bez nichž by tyto „velké" výrobky nemohly existovat a spolehlivě fungovat.

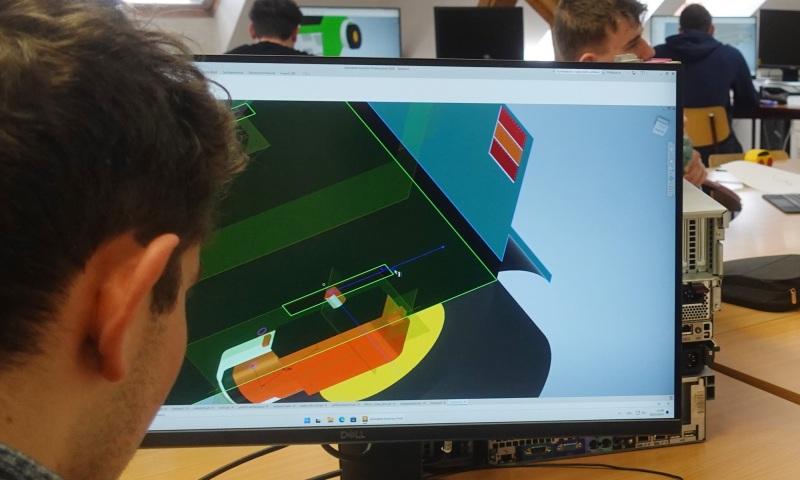

V našem případě jsme s pomocí CAD systému Pro/ENGINEER řešili problematiku návrhu jednoúčelového fixačního zařízení pro dokončování součástek pro upínání vodičů v elektroinstalačních prvcích a v tomto článku se pokusíme o stručné přiblížení řešení, a to konkrétně jedné operace. Operace – ohyb s fixacíJde o potřebu vzájemné fixace dvou prvků tak, aby se výsledná součástka dala použít jako upínací prvek vodičů elektroinstalačních komponentů. Je třeba vytvořit a udržet dostatečný přítlak kontaktních částí na kovovou část vodiče, a to z důvodu zabezpečení uspokojivých podmínek průchodu elektrického proudu a zároveň i zamezení proti vypadnutí nebo povytažení vodiče (toto dosáhneme pružným zářezovým prvkem), viz obr. 1.

Po úspěšných předchozích operacích je na vstupu této operace součástka přesně napolohovaná v upínacím přípravku (viz obr. 3) na otočném pracovním stole, kde je zajištěn bezpečný přenos deformačních sil a přidržování. Na obr. 2 je znázorněn celkový pohled se znázorněním následnosti operací (pohyb pracovního stolu).

V každém pracovním kroku je kontrola na přítomnost jednotlivých součástek z důvodu náhodného vypadnutí z přípravku v důsledku přilnavosti deformovaného materiálu (výstupku „V") k pracovním nástrojům. Deformační síla na fixované součástky a nástroj, který jí působí, má být kolmá k rovině (k ploše „A"), v níž se nachází pružný zářezový prvek, aby se plasticky deformovaly výstupky „V", viz obr. 4. Takto ohnuté výstupky zajistí přidržení fixované součástky a vyvození přítlačné síly vzhledem na pružné vlastnosti tohoto zářezového prvku.  Tato operace se realizuje pomocí navrženého jednoúčelového pneumaticko-mechanického lisu. Jde o modul vykonávající výslednou deformaci výstupku kontaktního pera, na který je osazen pružný zářezový prvek. Stručný matematický popis principu je uveden v zobrazení kinematiky (viz obr. 7). Při řešení jsme kombinovali klasické výpočetní metody s řešeními s využitím CA.. systémů tak, abychom ukázali všestranné výhody využití výpočetní techniky při návrhu konstrukcí. Z tohoto důvodu v následující části uvádíme i některé výpočty.

Volba lineárního pneumatického pohonuPočítáme s tlakem pneumatického média 0,5 MPa. Zároveň volíme pneumatický lineární pohon s průměrem pístu 100 mm, a tedy stejně jako při operaci předohybu bude vyvozena síla:

Protože nastává zdvih smýkadla a s ním spojené posunutí bodu „7" do bodu „0" po kružnici „K" (viz obr. 7), je třeba uvažovat s nakloněním pohonu o úhel β. Uchycení pohonu o podpěru, která je schopna se naklánět, zajistí dodržení optimálních pracovních podmínek, aby síly působily pouze v ose pístnice tohoto pohonu. Tímto se předejde poškození lineárního pohonu. Pro zdvih pneumatického válce (z trojúhelníku zadaného body 3,4,0) platí:

kde absolutní hodnoty z příslušných čísel představují délky udané jednotlivými čísly podle obr. 7.

V tomto případě je možné zanedbat vliv naklonění tohoto pohonu (jak na délkové, tak i na silové hodnoty) způsobené pohybem bodu „0" (čepu v ramenech fixačního zařízení) po části kružnice „K" s poloměrem „R" a středem v bodě „3". Proto můžeme uvažovat, že vysunutí pístu je stejně velké jako vzdálenost H1. Tedy zvolený pneumatický lineární pohon bude s výsuvem 40 mm, konkrétně typ CDQ2B100-40D (válec s prstencovým magnetem) od výrobce s dlouholetými zkušenostmi na trhu s pneumatickými komponentami – SMC. Vychýlení osy lineárního pneumatického pohonuZ mechanické konstrukce a náčrtu na obr. 7 je dáno, že vzdálenost |72| je vzdáleností odpovídající poloze vysunutého smýkadla (tedy dosažení dolní úvratě) a platí |72| = 258 mm. Pak při poloze, kdy je smýkadlo s nástrojem v horní úvrati a úhel α = 41,41˚, je vzdálenost |12| = |72| – H1 = 258 – 26,5 = 231,5 mm. Z obr. 3 a trojúhelníku určeného body 0, 1, 2 je zřejmé

Z důvodu, že mezi délkami vzdáleností |02| a |12| je rozdíl menší než 0,5 mm, je možné uvažovat |02| = |12|. Následující obrázky znázorňují koncové stavy navrženého jednoúčelového lisu. Je možné vidět koncové stavy pohybů mechanismu, zmiňovaná vychýlení pneumatického pohonu a je zřejmá i horní a dolní úvrať. Pomocí simulace pohybu je možné vyvíjený celek rozpohybovat a tak lépe analyzovat jeho činnost. Ve fázi znázornění činnosti lze odhalit některé nedostatky a systém doladit konstrukčními úpravami a vylepšeními.  Vzájemný vztah deformační síly (tedy síly na výstupu) a vstupní síly (síla působení pneumatického pohonu) v závislosti na úhlu vychýlení ramen je popsán níže uvedeným vztahem. Praktické využití závislosti nárůstu průběhu výstupní síly F2 od zmenšení úhlu α je v plastickém přetvoření materiálu výstupku „V", aby se napětí uvolnila tak, že tento výstupek skoro vůbec neodpruží. Tímto se zajistí dostatečné deformační napětí na pružný zářezový prvek. Velikost sil je možné analyzovat při zadání okrajových podmínek – koncových poloh smýkadla fixačního modulu.

kde F1 je síla vyvolaná pneumatickým válcem a síla F2 je deformační síla na výstupu z transformačního mechanismu fixačního modulu. Úhel α je úhel vychýlení ramen v této části zařízení, závislý na poloze pístu pneumatického válce, přičemž α je maximální uvažovaný úhel vychýlení ramen fixovacího zařízení ze svislé polohy, jak již bylo dříve uvedeno, α = 41,41˚. Pro výšku pracovního záběru H2z = 2,5 mm (což je výška ještě nepředehnutého výstupku „V") bude úhel záběru

a je zřejmé, že největší síla odporu deformovaného materiálu bude v rozmezí od 14,36˚ do 0˚ (odpovídající poloze v dolní úvrati), a to odpovídá úseku, kdy nástroj deformuje materiál. ZávěrPři jakékoliv konstrukci je nutno počítat i s nepřesností při výrobě. Fixace je operace, která vyžaduje nejvíce přesnosti, protože tento modul vyvíjí velmi velkou deformační sílu a zajištěním nesprávné polohy konce nástroje (deformační plochy působící na součástku) je možné celé zařízení poškodit. Celý modul je navržen tak, aby byla jeho konstrukce co nejjednodušší, s tím, že se přihlíží i na korekci nepřesností v každém ze směrů v rozsahu přibližně 5 mm, což je dostačující pro přesnost zařízení jako celku. Využitím výpočetní techniky a CAD systémů se zvyšuje efektivita práce. Konstruktérovi pomůže analyzovat koncepci stroje již ve fázi jeho návrhu, a to nejen co se týče mechanických kolizí, ale také deformací, v našem případě ohýbané a fixované součástky. Literatura[1] Baron P., Vojtko I., Dobránsky J.: SYSCLASS 3.9 – efektívny nástroj automatizácie predvýrobných etáp, In: Výrobné inžinierstvo. – ISSN 1335-7972. – Roč. 8, č. 4 (2009), s. 49–51. [2] Dobránsky J., Mihalčová J., Vojtko I.: Analysis of polycarbonate rheological properties – melt volume flow rate (MVR). In: ICMaS: Proceedings of the International Conference on Manufacturing Systems: Vol. 4: 5–6 November, 2009. – Bukurešť: Editura Academiei Romane, 2009. – ISSN 1842-3183. – P. 1–4. [3] Eliašová Z., Šeminský J.: CAD systémy ako zdroj technologických podkladov pre výrobný proces. In: Strojárstvo = Strojírenství: strojárstvo extra. – 1 elektronický optický disk (CD-ROM). – ISSN 1335-2938. – Roč. 13, č. 5 (2009), s. 9/1–9/2. [4] Fedorko G., Molnár V., Madáč K.: Základy aplikácie Pro/Engineer v technickej konštrukcii. 2, 1. vyd. – Košice: TU, 2006. – 95 s. – ISBN 80-8073-478-X. [5] Stanová E.: Axonometrické zobrazovanie, In: Základy strojného inžinierstva. – Košice: TU, 2001. – ISBN 80-7099-661-7.

Mohlo by vás zajímat:

|

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda Novinka od Sony pro tvůrce 3D obsahu

Novinka od Sony pro tvůrce 3D obsahu 3D tisk bude nedílnou součástí budoucnosti obuvnictví

3D tisk bude nedílnou součástí budoucnosti obuvnictví Jak se bude vyvíjet 3D tisk v roce 2024

Jak se bude vyvíjet 3D tisk v roce 2024 Anemometry – co jsou, k čemu jsou určeny a jak jsou konstruovány

Anemometry – co jsou, k čemu jsou určeny a jak jsou konstruovány Skupina Mewa přebírá specialistu na čisté prostory Mikroclean

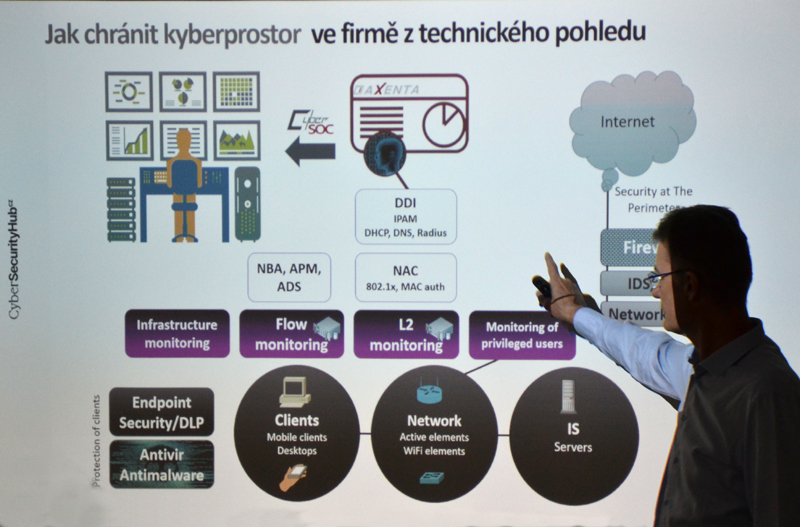

Skupina Mewa přebírá specialistu na čisté prostory Mikroclean Umělá inteligence a kyberbezbečnost

Umělá inteligence a kyberbezbečnost Jak CNC řezací plotr KIMLA našel uplatnění ve výrobě kabinv DFK CAB

Jak CNC řezací plotr KIMLA našel uplatnění ve výrobě kabinv DFK CAB RAVEO nově spolupracuje s Reggiana Riduttori

RAVEO nově spolupracuje s Reggiana Riduttori