Exkluzivní partner sekce

Aktuality

- FalconEditor pro digitální dvojčata a simulace

- Siemens Process Simulate pro nýtování držáků okapů

- Představení veletrhu Formnext Chicago 2025

- OSTROJ využívá k prototypování virtuální realitu

- Seminář Advanced Engineering TECH DAY 2024

- ABB Robotika spouští celosvětovou soutěž pro startupy

- Nové možnosti kovového 3D tisku pro český průmysl

- Flexxbotics rozšiřuje kompatibilitu robotů s Hexagonem

CAD na www.SystemOnLine.cz

T+T Technika a trh

CAM systémy a nástroje pro plechové autíčko |

| Autor článku: Peter Ižol, Tomáš Trojčák, Miroslav Tomáš, Juraj Hudák | |

| Středa, 25 Červen 2014 11:12 | |

|

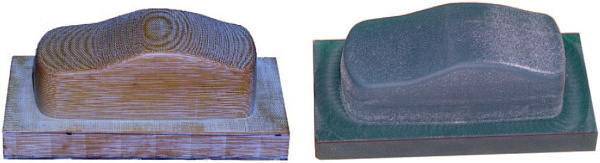

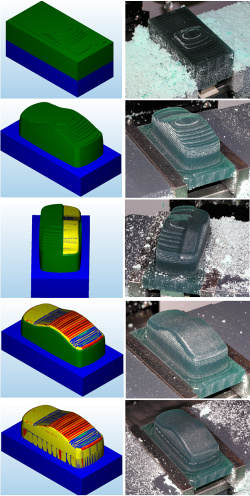

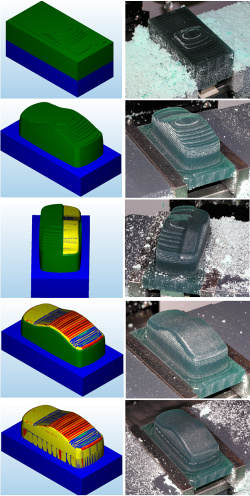

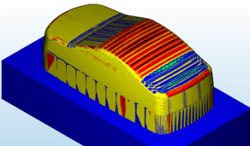

Obr. 1 Posloupnost výroby tažníku experimentálního zařízení Obr. 1 Posloupnost výroby tažníku experimentálního zařízení Pro výrobu karosérie autíčka byly navrženy čtyři nástroje. První z nich, střižný, je určen pro vystřihování přístřihů. Ve druhém se z přístřihu tahá základní tvar karosérie. Získaný výtažek má obrubu, která se odstraňuje ve třetím, střižném nástroji. Čtvrtý nastroj slouží pro kalibraci výlisku do konečného tvaru, včetně vytvoření prolisů pro kolečka. Vzhledem k rozpočtu šlo o poměrně velkou investici do nástrojů a z tohoto důvodu padlo rozhodnutí celý proces nejprve odzkoušet na experimentálních nástrojích. Získané poznatky z ověřovací výroby karosérií autíček se pak měly využít při konstrukčních úpravách a výrobě produkčních nástrojů. V dalším textu bude popisována výroba činných částí tažných nástrojů z uvedené sestavy, tj. druhého a čtvrtého nástroje. Výroba byla realizována na CNC frézce Emco Mill 155, pro tvorbu NC programů byl využit systém SolidCAM. Tažník experimentálního zařízení pro tažení základního tvaru byl pořízen z Textitu. Je to materiál tvořený výztuží z vrstev tkaniny spojovaných pomocí fenolformaldehydové pryskyřice. Pro výrobu byla zvolena posloupnost čtyř operací. První, hrubovací operace, byla založena na strategii kontura a ponechávala přídavek 0,4 mm pro následující dokončovací kroky postupu. Následovala druhá operace, zaměřená na dokončování vrchních ploch tažníku s využitím strategie řádkování. Třetí operace dokončovala boční stěny strategií konstantní Z. Závěrečná operace sloužila k dokončení podstavy tažníku opět strategií kontura. Uvedený postup byl vybrán na základě simulací několika alternativ výroby. Při výběru se porovnával čas výroby a dosažená kvalita povrchu, simulovaná a vyhodnocovaná softwarovým nástrojem barevná mapa.

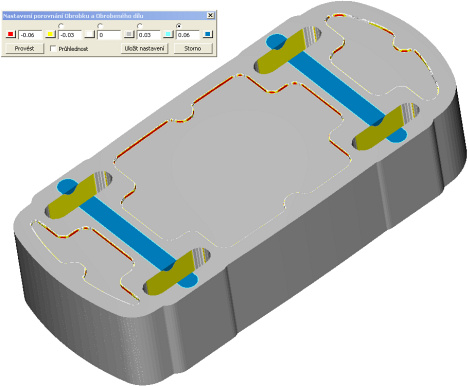

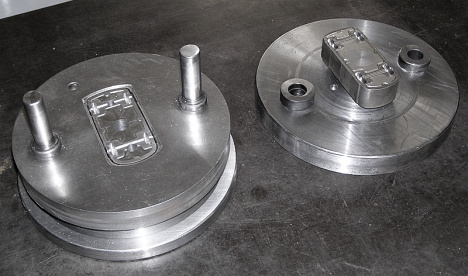

Tažníky obou experimentálních nástrojů byly zhotoveny z nestandardních materiálů, s jejichž obráběním nebyly na našem pracovišti zkušenosti. Pro stanovení vhodných řezných podmínek byly proto využity přípravné obráběcí operace, během nichž se získaný materiál zarovnával na rozměry polotovaru. Porovnání obou tažníků je na obr. 2.  Obr. 3 Posloupnost výroby tažnice experimentálního zařízení Obr. 3 Posloupnost výroby tažnice experimentálního zařízeníTažnice popisovaných nástrojů byly zhotoveny z nástrojové oceli X210Cr12. Otvor v první tažnici byl vyříznut drátovou řezačkou, na CNC frézce byly zhotoveny potřebné poloměry zaoblení na tažné hraně. Kalibrovací dutina tažnice druhého z popisovaných nástrojů byla zhotovena posloupností pěti operací. První, hrubovací, používá strategii kontura. Druhá operace pro dokončení stěn dutiny je založena na strategii konstantní Z. Základem dalších dvou operací (předdokončení a dokončení dna dutiny) je strategie řádkování. Poslední operací bylo vytvoření zaoblení na blatnících s využitím strategie konstantní Z. I v tomto případě byl postup vybírán z několika alternativ výroby. Na obr. 3 jsou porovnávány výstupy ze simulace s reálným průběhem výroby. Porovnání dutin obou vyrobených tažnic je na obr. 4.

Jednou z částí třetího nástroje pro lisování podvozku je vyhazovač, umístěný na pružinách v dutině tažnice. Účelem vyhazovače je zajistit vysunutí výlisku z dutiny tažnice, jelikož z důvodu odpružení materiálu po tažení zůstává výlisek zachycen v dolní poloze. Zároveň je na horní ploše vyhazovače negativní tvar vůči tažníku, což napomáhá vytvoření reliéfu na podvozku. Těleso vyhazovače je tvořeno výřezem z dutiny tažnice (drátová řezačka), jeho vnější tvar nebylo nutné upravovat. NC program pro zhotovení požadovaného tvaru na horní ploše vyhazovače byl rozdělen na dvě části. Prvním programem byly frézovány dvě příčné drážky na lisování uložení osiček, druhým programem byly zhotoveny všechny ostatní tvarové prvky na této části nástroje. Na obr. 5 jsou znázorněny dráhy nástroje při frézování tří dutin na čelní ploše vyhazovače, na obr. 6 je analýza odchylek ve stavu před frézováním příčných drážek. Pro tento nástroj byla dále vyrobena tažnice a tažník, všechny hlavní části nástroje před kompletací jsou na obr. 7.

Obr. 8 zobrazuje jeden z kompletních nástrojů, umístěný na pultu předváděcího pracoviště. CAM systémy mají v dnešní výrobě, charakterizované produkcí tvarově stále složitějších součástek, již své nezastupitelné místo. Poskytují technologovi – programátorovi CNC strojů možnost v relativně krátké době navrhnout několik variant výroby součástky a ve virtuálním prostředí je porovnat. Jak se ale ukázalo při výrobě některých dílců, přes pokrok v oblasti simulací není možné se zcela spolehnout na jejich výsledky. Jen zkušenosti technologa – CNC programátora s využíváním konkrétního softwaru pomáhají předcházet problémům při výrobě. Popisovaný projekt umožnil několika studentům získat první zkušenosti z výroby, která byla realizována na základě jejich návrhů.

Článek vznikl s podporou projektů VEGA 1/0500/12 „Výzkum zlepšování kvality frézování tvarových ploch pokročilými povlakovanými nástroji" a 1/0396/11 – „Výzkum a optimalizace metod hodnocení pevnostních a plastických vlastností velmi tenkých obalových plechů". Literatura

Mohlo by vás zajímat:

|

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda Novinka od Sony pro tvůrce 3D obsahu

Novinka od Sony pro tvůrce 3D obsahu 3D tisk bude nedílnou součástí budoucnosti obuvnictví

3D tisk bude nedílnou součástí budoucnosti obuvnictví Jak se bude vyvíjet 3D tisk v roce 2024

Jak se bude vyvíjet 3D tisk v roce 2024 Anemometry – co jsou, k čemu jsou určeny a jak jsou konstruovány

Anemometry – co jsou, k čemu jsou určeny a jak jsou konstruovány Skupina Mewa přebírá specialistu na čisté prostory Mikroclean

Skupina Mewa přebírá specialistu na čisté prostory Mikroclean Umělá inteligence a kyberbezbečnost

Umělá inteligence a kyberbezbečnost Jak CNC řezací plotr KIMLA našel uplatnění ve výrobě kabinv DFK CAB

Jak CNC řezací plotr KIMLA našel uplatnění ve výrobě kabinv DFK CAB RAVEO nově spolupracuje s Reggiana Riduttori

RAVEO nově spolupracuje s Reggiana Riduttori

Projekt zabývající se plechovým autíčkem byl popisován v předchozích číslech časopisu. První část se zabývala návrhem konstrukce autíčka pomocí CAD systémů. Ve druhé části bylo popsáno využití simulačních softwarů při ověřování navržené technologie výroby a vývoji tvářecích nástrojů, potřebných pro výrobu plechových dílů autíčka. V tomto článku je pozornost věnována výrobě činných částí navržených tvářecích nástrojů, jejichž tvarové plochy byly zhotoveny na číslicově řízených strojích programovaných pomocí CAM systémů.

Projekt zabývající se plechovým autíčkem byl popisován v předchozích číslech časopisu. První část se zabývala návrhem konstrukce autíčka pomocí CAD systémů. Ve druhé části bylo popsáno využití simulačních softwarů při ověřování navržené technologie výroby a vývoji tvářecích nástrojů, potřebných pro výrobu plechových dílů autíčka. V tomto článku je pozornost věnována výrobě činných částí navržených tvářecích nástrojů, jejichž tvarové plochy byly zhotoveny na číslicově řízených strojích programovaných pomocí CAM systémů.