Exkluzivní partner sekce

Aktuality

- Webinář Simulace DPS – Altair Pollex for Altium Designer

- JLR a Dassault rozšiřují partnerství

- Pozvánka na SOLIDWORKS STAHLBAUTAG 2024

- Siemens oznamuje NX X pro produktové inženýrství

- Konference 3DEXPERIENCE 2024 v Mnichově

- Eurotech zařazen do Gartner Magic Quadrantu

- Digitální simulace je rychlejší než fyzické prototypy

- Siemens prodá Innomotics firmě KPS Capital Partners

CAD na www.SystemOnLine.cz

T+T Technika a trh

Počítačová tomografie pro přesné měření, defektoskopii i reverzní inženýrství |

| Čtvrtek, 01 Červenec 2010 07:55 |

|

Počítačová tomografie v průmysluNová výše zmíněná metoda měření se nazývá metrotomografie. Nachází uplatnění zejména v oblasti testování nových výrobků, prototypů a součástek, které prostě není možné jiným způsobem kontrolovat. Mezi hlavní oblasti využití metrotomografie patří:

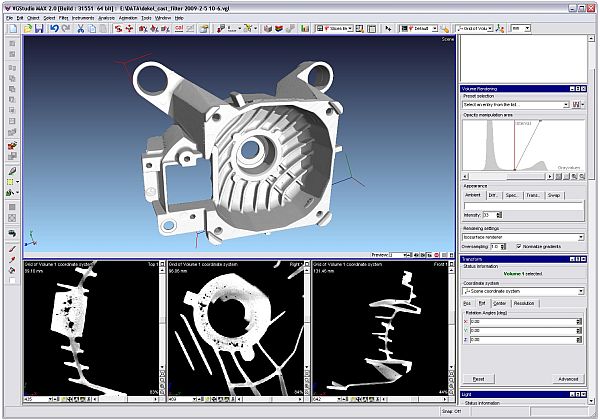

Zástupci počítačových tomografů pro průmysl jsou i souřadnicové měřicí stroje firmy Carl Zeiss s označením Metrotom 1500 nebo nová menší verze Metrotom 800. Způsob získávání datNa rozdíl od medicínských počítačových tomografů v Metrotomu nerotuje snímací systém (rentgenka, případně rentgenka i s detektorem), ale otáčí se měřený objekt. Ten je polohován s vysokou přesností ve třech kolmých osách tak, aby jeho obraz zabral co největší pole v oblasti detektoru. Během snímání je měřený objekt natočen o 360° kolem svislé osy a v jednotlivých krocích (např. 1000 kroků na otáčku) jsou nasnímány 2D obrazy, tzv. rentgenogramy. Všech 1000 rentgenogramů s rozlišením 1024 x 1024 pixelů zpracovává výkonný výpočetní systém. Rentgenové záření procházející vzduchem ztrácí pouze minimální intenzitu, proto je snímaný bod světlý. Pokud je v cestě záření například ocelová nebo měděná deska, ztrácí paprsek intenzitu, k detektoru se dostane záření s výrazně nižší energií a snímaný bod je tmavý. Kumulovaná tloušťka materiálu, kterou musí paprsek proniknout, má také vliv na snižování intenzity záření vystupujícího za objektem. Výstupem ze snímání a následné rekonstrukce je mračno bodů, tzv. voxelů (voxel = volume pixel), jejichž umístění v prostoru a intenzita udaná v 16 bitech šedé barvy odpovídají reálným bodům v prostoru součástky i okolí a jejich propustnosti. Možnosti využití metrotomografie Obr. 1 Možnosti využití metrotomografie v průmyslu Využití Metrotomu 1500 je široké. Oproti konvenčním měřicím metodám má mnoho výhod, ale i několik limitujících hranic. K limitujícím vlastnostem patří rozměry součástky, které je možné proměřit. Maximální rozměr součástky je 300 x 300 x 300 mm, což však většinou postačuje. Dalším limitem je materiál součástek. Metrotom 1500 je ideální na plastové a hliníkové díly. Čím větší hustotu však materiál má, tím víc se úměrně zmenšuje kumulovaná tloušťka materiálu, kterou RTG záření projde. Při určité tloušťce je však možné vyhodnocovat i součástky z oceli, mědi a dalších slitin s vysokou hustotou.   Obr. 2 Program VGStudio Max pro práci s mračnem bodů a Calypso pro rozměrové vyhodnocování Naopak značnou výhodou je kontrola v nepřístupných oblastech pro konvenční 3D souřadnicovou měřicí techniku, ať už dotykovou, kamerovou nebo laserovou. Dnes se vyskytující tvarově velmi složité díly vyráběné vstřikováním nebo odléváním do vícedílných forem často není možné kontrolovat jinou metodou. Rentgenovým snímáním dostáváme informaci o celém objemu součástky nezávisle na její složitosti. Virtuální model můžeme v libovolném směru přeřezávat a natáčet (obr. 3).   Obr. 3 Reálná součástka komplikovaného tvaru a mračno bodů s virtuálním řezem Protože výstupem snímání je mračno bodů nejen povrchu, ale i vnitřku součástky, z toho plynoucí výraznou výhodou metrotomografie je analýza vnitřní struktury a defektoskopie. Mračnem bodů je možné v programu VGStudio Max (obr. 2 vlevo) virtuálně procházet libovolným směrem bez porušení reálné součástky. Na obrázku 2 vlevo je vidět hliníkový díl v 3D renderovaném pohledu a také ve třech řezových navzájem kolmých rovinách. V materiálu jsou viditelné vzduchové bubliny, které vznikly během výrobního procesu. Díky automatické detekci vzduchových bublin je možné vytvořit histogram se seznamem všech bublin (lunkrů) v objemu součástky s popisem jejich velikosti a přesných souřadnic polohy.  Obr. 4 Automatická detekce vzduchových bublin uvnitř materiálu Další nenahraditelnou výhodou je kontrola sestav. U složených nebo smontovaných dílů je obvykle již nemožné zkontrolovat sestavu ve vnitřních oblastech. Díky CT technologii se dá celá sestava virtuálně zkontrolovat buď virtuálními řezy skrz mračno bodů, nebo dokonce separací materiálů různé hustoty. U dílů, které jsou složené z různých materiálů, jako kov a plast, je možné určit, aby plastová část, které příslušejí body s určitým stupněm šedé barvy, nebyla zobrazena (obr. 5 vlevo). Takovým zprůhledněním části modelu (většinou povrchových krytů) je možné prohlédnout sestavu bez této překážky. V sestavách často nastávají problémy při montáži, kde jazýčkové spoje nezapadnou do finální polohy nebo elektrické kontakty nedoléhají správně, nebo vlivem špatného procesu sestavení dochází k výrazným průhybům nebo ulomení některých částí.   Obr. 5 Separace a zprůhlednění materiálů protézy a pohled do Kinder Surprise ve virtuálním řezu Neposlední možností využití Metrotomu je rozměrová analýza. Podle výrobní dokumentace je možné vyhodnocovat délkové i úhlové rozměry, odchylky tvaru a polohy v prostředí programu Calypso (obr. 2 vpravo). Tento software je znám uživatelům souřadnicových měřicích strojů (CMM) firmy Carl Zeiss, protože se univerzálně používá u všech typů CMM této firmy. Kromě vyhodnocení rozměrů je navíc v CT modulu programu Calypso možné ztotožňovat nominální CAD model s mračnem bodů, tedy modelem reálné součástky. Po ztotožnění je možné buď vyhodnocovat přímo charakteristiky předepsané na výkresu s přídavnou grafickou interpretací (obr. 6 vlevo), nebo zobrazit tzv. barevnou mapu odchylek bodů povrchu (obr. 6 vpravo), kdy je každý bod povrchu reálné součástky zbarven podle hodnoty jeho odchylky od jmenovité polohy. Zelená barva znamená ideální ztotožnění, a čím je hodnota ve škále posunuta více k modré nebo červené barvě, tím je odchylka větší. Takto je možné získat rychlý pohled na tvarové odchylky a následně se zaměřit na identifikaci rozměrů v konkrétním místě součástky. Tato funkce umožňuje podat rychlou informaci o problémovém stavu v prototypové výrobě.   Obr. 6 Zobrazení odchylek rovinnosti hliníkového dílu a barevná mapa odchylek tvaru plastového dílu Technologie metrotomografie nabízí i další možnosti využití, jako je například reverzní inženýrství, tedy získání CAD modelu z reálného objektu. Tento proces obsahuje několik kroků. Prvním je nasnímání součástky a transformace na mračno bodů. Dalším krokem je vytvoření povrchové sítě bodů, která je nejčastěji exportována do STL formátu. Následně je však v externím programu nutno vytvořit z povrchových bodů elementy (např. válec, rovinu, kužel, atd.), které budou ve finále tvořit CAD model. Ten je možno modifikovat a vytvořit novou upravenou výrobní dokumentaci nebo technologický postup. Metrotomografie na SlovenskuTechnologické centrum počítačové tomografie na Technické univerzitě v Košicích nabízí služby zákazníkům, kteří by mohli díky výhodám metrotomografie zkvalitnit svůj výrobní proces a prověřit kvalitu výrobků rychle a s dosud nerealizovatelnými možnostmi. Defektoskopie, kontrola sestav, měření tvarově složitých součástek a tvarová analýza poddajných dílů jsou nabízené služby, které se na slovenském trhu, ale i v okolních zemích jen těžko najdou. Metrotom 1500 na Technické univerzitě v Košicích je zatím jediný měřicí tomograf ve střední a východní Evropě, a proto nabízené služby využívají firmy nejen z okolí, ale z celého Slovenska, Česka a Maďarska. Díky této technologii můžeme nabídnout firmám, které ji využijí, konkurenční výhodu na trhu, zefektivnění procesu výroby a zvyšování kvality výrobků.  Obr. 7 Technologické centrum počítačové tomografie na Technické univerzitě v Košicích Technologické centrum počítačové tomografie je jedním ze dvou moderních laboratoří Katedry biomedicínského inženýrství, automatizace a měření na Strojnické fakultě Technické univerzity v Košicích. Druhým pracovištěm je Laboratoř souřadnicové metrologie, kde je umístěn kromě jiných přístrojů i souřadnicový měřicí stroj Contura G2 firmy Carl Zeiss s dotykovou otočnou VAST XXT hlavou a bezdotykovým kamerovým snímačem ViSCAN. Tímto CMM dokážeme vyhodnocovat délkové rozměry, úhly a geometrie dílů různého druhu. |

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda

3D tisk kovů je nová výzva a trend, ale především výrazná konkurenční výhoda Novinka od Sony pro tvůrce 3D obsahu

Novinka od Sony pro tvůrce 3D obsahu 3D tisk bude nedílnou součástí budoucnosti obuvnictví

3D tisk bude nedílnou součástí budoucnosti obuvnictví Jak se bude vyvíjet 3D tisk v roce 2024

Jak se bude vyvíjet 3D tisk v roce 2024 Umělá inteligence a kyberbezbečnost

Umělá inteligence a kyberbezbečnost Jak CNC řezací plotr KIMLA našel uplatnění ve výrobě kabinv DFK CAB

Jak CNC řezací plotr KIMLA našel uplatnění ve výrobě kabinv DFK CAB RAVEO nově spolupracuje s Reggiana Riduttori

RAVEO nově spolupracuje s Reggiana Riduttori Společnost InnovMetric představuje PolyWorks 2024

Společnost InnovMetric představuje PolyWorks 2024 Generace Z na pracovním trhu

Generace Z na pracovním trhu

Počítačová tomografie (CT) je známý pojem v oblasti medicíny. Počítačová tomografie se však v posledních letech dostala i do oblasti průmyslové. Donedávna bylo využití počítačové tomografie v průmyslu omezené většinou na kontrolu materiálu, z důvodu nedostatečné přesnosti. Moderní měřicí stroje slučující metrologii a tomografii dokážou nedestruktivním způsobem snímání získat z jediného skenování informace o vnější geometrii i objemu součástky s vysokou přesností. Kombinací přesných polohovacích mechanismů, odměřovacích systémů, rentgenového detektoru s vysokým rozlišením a výkonné výpočetní techniky je možné získat vysoce přesná data o měřené součástce během krátké doby, a to i bez jejího porušení.

Počítačová tomografie (CT) je známý pojem v oblasti medicíny. Počítačová tomografie se však v posledních letech dostala i do oblasti průmyslové. Donedávna bylo využití počítačové tomografie v průmyslu omezené většinou na kontrolu materiálu, z důvodu nedostatečné přesnosti. Moderní měřicí stroje slučující metrologii a tomografii dokážou nedestruktivním způsobem snímání získat z jediného skenování informace o vnější geometrii i objemu součástky s vysokou přesností. Kombinací přesných polohovacích mechanismů, odměřovacích systémů, rentgenového detektoru s vysokým rozlišením a výkonné výpočetní techniky je možné získat vysoce přesná data o měřené součástce během krátké doby, a to i bez jejího porušení.