|

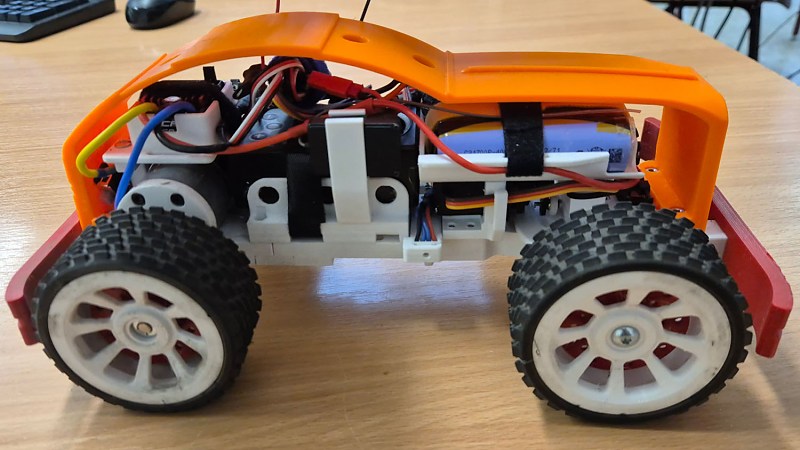

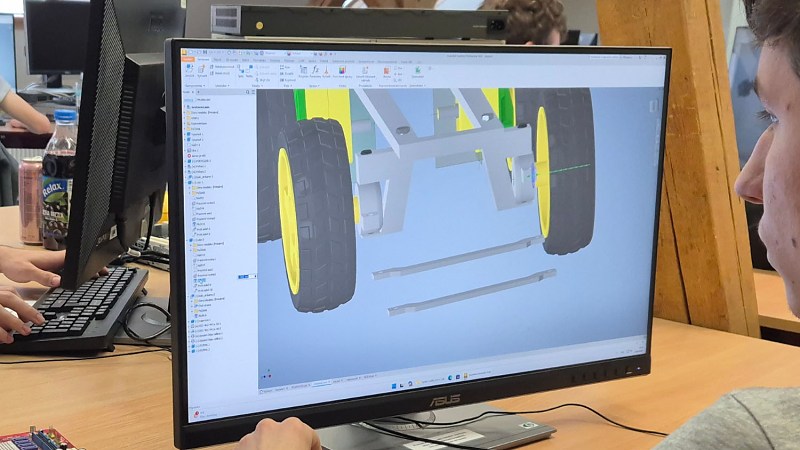

Tags: 3D tisk | rapid prototyping | Technologie  Pod termínem „rychlá výroba prototypů" (anglický termín Rapid Prototyping je často používán i v českém jazyce) si lze představit výrobu jednoho čí více prototypových dílů, jejichž některé důležité vlastnosti odpovídají nebo se velmi přibližují vlastnostem sériových výrobků. Mezi takové vlastnosti patří především vzhled, smontovatelnost v sestavě, funkčnost dílu či sestavy, ale také třeba technologičnost konstrukce (tedy schopnost takový výrobek vůbec sériově vyrobit – nebo vyrobit pro něj odpovídající nástroj). Pod termínem „rychlá výroba prototypů" (anglický termín Rapid Prototyping je často používán i v českém jazyce) si lze představit výrobu jednoho čí více prototypových dílů, jejichž některé důležité vlastnosti odpovídají nebo se velmi přibližují vlastnostem sériových výrobků. Mezi takové vlastnosti patří především vzhled, smontovatelnost v sestavě, funkčnost dílu či sestavy, ale také třeba technologičnost konstrukce (tedy schopnost takový výrobek vůbec sériově vyrobit – nebo vyrobit pro něj odpovídající nástroj).

Prototypy jsou hojně používané pro ověření nápadu konstruktéra nebo designéra, prezentaci nových výrobků trhu předtím, než firma investuje do drahého nářadí, k některým druhům zkoušek (crash testy vozidel – tam, kde neovlivní výsledek zkoušky). Vyrábí se obvykle z náhradních materiálů a náhradními metodami, které jsou však v porovnání s klasickou výrobní technologií nesrovnatelně rychlejší a mnohdy i velmi přesné.

Možnosti použití dnešních prototypů jsou stále větší a větší. Vzhledem ke snaze vyniknout dochází k rychlé obměně výrobních programů – a i jen drobné změny je nutné před vysokými investicemi do výroby obhájit jejich prodejností. Prototypy v takových případech umožňují výrobcům hodnotit ohlas nových výrobků na trhu a tím i budoucí prodejnost, oprávněnost provedených změn. V některých případech dokonce prototypy slouží i pro vyplnění mezery ve výrobě v okamžiku, kdy dosud nejsou k dispozici sériové nástroje, nebo naopak v okamžiku, kdy dojde k výpadku v sériové výroby – a tlak trhu na dodávky nelze ignorovat.

Rychlá výroba prototypů je v takových případech ideálním řešením: umožní ve velmi krátké době tuto mezeru vyplnit a přitom poskytne v řadě případů dostatečnou náhradu sériového produktu.

Ale nejen jako náhrada sériových výrobků – výrobky zhotovené některou z metod Rapid Prototyping (RP) jsou dokonce občas použité také jako konečné výrobky určené pro přímou spotřebu zákazníkem. Příkladem může být snaha jednoho zahraničního výrobce prototypů uplatnit se na trhu s pro přesnou výrobu dále nepoužitelným zbytkovým materiálem a vyrobit z něj nenáročná, velmi levná stínítka na stolní lampy. To, že se projekt pravděpodobně nepovedl, je jiná věc.

Tradiční způsoby výroby

Slůvko „tradiční" by ještě před několika lety znělo v tomto případě velmi neobvykle. Chci totiž psát o technologiích, které spatřily světlo světa „teprve" před dvaceti třiceti lety. Jejich prudký rozvoj za posledních deset let však znamenal, že se z exotických výrobních postupů a zařízení stal obecně využívaný nástroj pro rychlou výrobu prototypů.

Řeč je o stereolitografii, metodách SLS a FDM, 3D tisku a dalších dnes běžně používaných metodách výroby. Pro ty z vás, kteří se mezi nimi dosud neorientují, jen stručně zmíním výrobní principy uvedených hlavních metod.

Stereolitografie – stála na počátku RP technologií. Výroba zde probíhá – jak u všech ostatních metod – z datového modelu, který je v počítači speciálním softwarem rozřezán na tenké plátky. Právě tloušťka těchto plátků (tzv. vrstev – layers) je specifická nejen pro jednotlivé technologie, ale také pro používané materiály. Čím je tloušťka menší, tím přesnější (jemnější) je model – ale také tím déle trvá jeho stavba a model se prodražuje (v hodinách stavby jsou rozpuštěny pořizovací a provozní náklady na zařízení). Naopak čím je tloušťka větší, tím je sice model levnější, ale může být nepříznivě ovlivněna jeho přesnost.

U stereolitografů jsou dosahované tloušťky mezi 0,07–0,25 mm – i více. Výroba jedné vrstvy je provedena vykreslením kontury i plochy řezu laserovým paprskem, produkujícím světlo v UV spektru, na hladinu epoxidové nebo akrylátové pryskyřice, která vytvrzuje UV zářením. Po vykreslení jedné vrstvy se zhotovený díl ponoří do kapaliny právě o tloušťku této vrstvy – a vykreslí se další řez.

Zařízení pro výrobu modelů metodou SLS (Selective Laser Sintering) pracuje s práškem místo kapaliny. Princip je však v podstatě stejný: na ustálenou, vyrovnanou hladinu práškového materiálu se – mnohem silnějším laserem, než v předchozím případě – vykreslí jeden řez výrobku. V místě osvitu dochází ke slinování drobných částic prášku a tím k vytvoření pevného modelu. Po dokončení výroby jedné vrstvy klesne model o tloušťku jedné vrstvy níže a na povrch se nanese nová vrstva prášku, ustálí a uhladí. Tloušťky vrstev jsou v tomto případě vyšší než u stereolitografie, technologie je poměrně náročná a z toho vyplývá i cena vyráběných modelů.

Metoda FDM pracuje jiným způsobem. Z jedné nebo více trysek je na základnu dopravován jeden nebo více proudů nataveného materiálu. Nanesením proudu na podložku se vykreslí jedna vrstva, přičemž proces může plynule pokračovat ve vykreslování další vrstvy poté, co model klesne o tloušťku vrstvy níže.

První zařízení pro FDM byla poměrně jednoduchá (a v dnešní době si lze takové zařízení za několik desítek tisíc korun – na rozdíl od stovek tisíc u profesionálních zařízení – pořídit z několika internetových obchodů). Jejich nedostatky však mnohdy nestačily přesvědčit zákazníky, aby je přes relativně nízkou pořizovací cenu zahrnuli do svého strojního vybavení. Dnešní stroje jsou však rovnocenným konkurentem dalších technologií.

3D tiskárny jsou v posledních několika letech hitem. Jejich dostupnost, variabilita v použitém materiálu i cenové rozpětí dává každému možnost vybrat si tu správnou pro svou aplikaci.

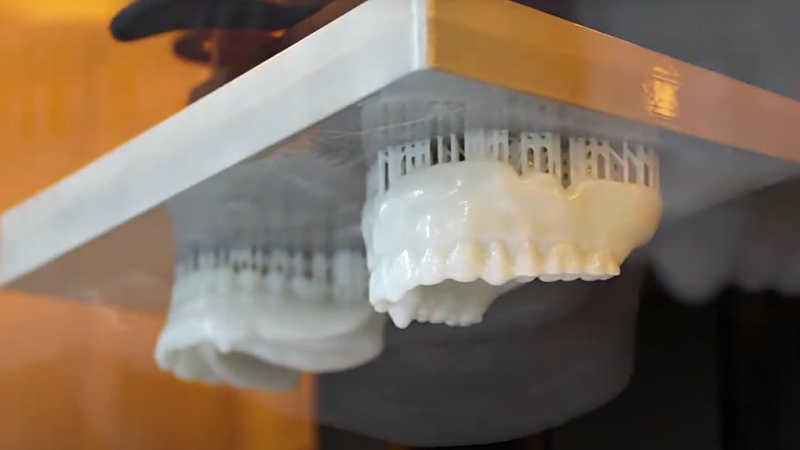

Pracují na známém principu techniky inkoustové tiskárny, jak ji před mnoha lety přivedla na trh firma Hewlett-Packard. Jen místo inkoustu tryská z hlav stavební či podpůrný materiál. Opět se pracuje s vrstvami – vytiskne se (podobně jako na papír) jedna vrstva – jeden řez dílem – o pevné tloušťce, která se kalibruje například válečkem. Deska s takto vytvořenou částí modelu klesne o jednu tloušťku vrstvy níže a stavba pokračuje tiskem další vrstvy.

Tiskárny izraelské firmy Objet patří bezesporu ke špičce v této oblasti. Vysoká přesnost výroby, extrémně tenká vrstva dosahující až 0,016 mm a široká paleta materiálů od pevných barevných přes průhledné až po simulaci pryže umožňuje výrobky z tiskárny použít přímo bez dalších úprav. Mezi další výrobce – kterých je celá řada – patřila firma Z-Corp, jejíž zařízení vynikají nízkou cenou a rozsahem a vícebarevností použitých materiálů. 3D Systems, firma, která uvedla na trh stereolitografii a která letos v lednu Z-Corp koupila a zahrnula její tiskárny do svého portfolia, zase klade důraz na kvalitní výrobky z vosku použitelné například v zubním lékařství či z keramických materiálů anebo speciálních pryskyřic.

Návrat k historii?

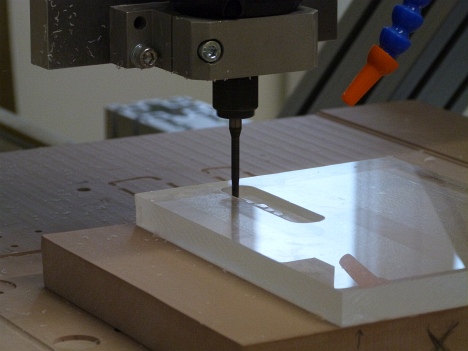

Uvedené technologie, které zvláště v posledních pěti sedmi letech zaznamenávají bouřlivý rozvoj v přesnosti a použitých materiálech, jsou buď vůbec, či jen s obtížemi nahraditelné klasickým výrobními postupy, mezi které patří obrábění. Přesto i tyto „historické" výrobní metody dnes mohou v mnoha případech směle uvedeným způsobům výroby konkurovat – a to i v oblasti výroby prototypů.

Poměrně důležitým mezníkem pro větší rozvoj malých, pružných a přiměřeně tuhých obráběcích strojů – především frézek – byl moment, kdy se na trhu objevily levné pohonné a posuvové systémy, příslušná elektronika i řídící systémy. Pravděpodobně zásluhou amerických domácích kutilů a čínských a korejských výrobců se staly ceny i dodací lhůty komponent pro takové stroje velmi, velmi přístupné.

Díky tomu by se s nadsázkou dalo říct, že postavit si doma frézku – pro toho, kdo si v mládí rád hrál s legem – už snad nemůže být snazší. U nás, dříve narozených, bych jen slovíčko „lego" nahradil Merkurem...

Pro trochu zdatného strojaře, který se orientuje ve vyhledávání na internetu, umí trochu malovat v CADu (i když to není zrovna podmínkou, jen práci ulehčí) a vzpomene si na to, jak se počítají nosníky na ohyb a krut, to je vskutku poměrně snadná záležitost. Důležitým kritériem je samozřejmě požadovaná přesnost výroby a tuhost takového stroje – čím vyšší nároky kladete na tato kritéria, tím složitější a dražší je výroba stroje.

Samotnou výrobu lze rozdělit do několika částí, které jsou shodné s konstrukčními celky budoucího stroje:

- rám

- pohony

- části posuvů

- pelektronická část

- řídící software

Rám stroje

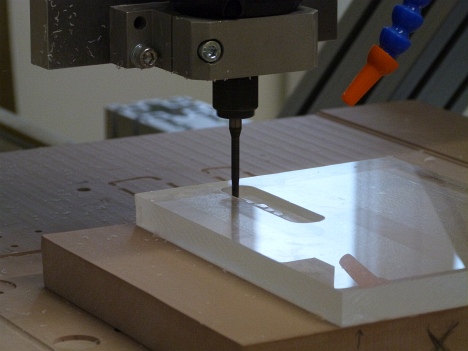

Dostatečně tuhý rám stroje lze zhotovit tuhou svařenou konstrukcí z ocelových profilů. Podotýkám, že v dalším textu budu uvažovat obrábění lehkých plastových materiálů, kdy je možné počítat s malým řezným odporem. Dalším kritériem jsou vysoké otáčky vřetena, které zajistí malý úběr na zub. Obojí má vliv na dynamické zatížení stroje. V takovém případě lze i – za určitých podmínek – zhotovit rám ze smontovaných profilů, jako je uvedeno na obrázcích.

Čím je rám tužší, tím je také stroj stabilnější a těžší – neznamená to však zákonitě, že bude dražší. Rám svařený z uzavřených profilů vyjde obvykle levněji než podobný sestavený z nařezaných hliníkových profilů, které sice vykazují podobné pevnostní charakteristiky ve statickém zatížení, ale dynamicky se chovají úplně jinak (konstrukce je „měkčí").

Pohony

Výběr druhu pohonů a jejich dimenzování může zařízení a jeho používání značně ovlivnit. V podstatě máme k dispozici dva druhy motorů – na rozdíl od výrobců klasických obráběcích strojů:

- krokové motory

- servomotory

Krokové motory jsou poměrně levné, jejich výkony obvykle dostačují. Zřídka se vybavují převodovkami. Jejich rychlosti se dají snadno ovlivňovat příslušnými řadiči, určitou nevýhodou je polohování motorů v rozmezí jednoho kroku, který bývá 1,8°. Na druhou stranu však lze doplňkovým zařízením nebo přímo řadičem tento krok zjemnit – zastavit motor v definované poloze mezi póly.

Výhoda krokových motorů je bezesporu v jejich ceně a snadném ovládání. Nevýhodou je nutnost instalace nějaké samostatné zpětné vazby – informaci o tom, že krok byl skutečně proveden, standardně nedostanete.

Servomotory jsou motory, u kterých lze nejen nastavit přesnou polohu hřídele, ale lze ji i ověřit. Tyto motory jsou vybaveny snímači pootočení, které zaznamenají chybu v případě, že servo dostane impulz k provedení kroku, ten však z nějakého důvodu (např. překročení maximálního krouticího momentu na hřídeli) neprovede.

Servomotory jsou tedy pro pohon vhodnější, ale zpětná vazba je vykoupena vyšší cenou za motor i řadič. V profesionálních frézkách jsou však využívány jen tyto motory.

Oba druhy motorů lze koupit v celé škále výkonových rozsahů a cen. Pro osazení malé frézky se dají vybrat pohony všech tří os v cenách kolem do deseti tisíc korun.

Části posuvů

Části posuvů se skládají z uložení posuvů a vedení a z pohybových šroubů, které zajišťují přenos krouticího momentu z motoru na příslušnou osu stroje. Jejich součástí jsou samozřejmě příslušná ložiska a ložiskové domečky.

Uložení posuvů jednotlivých os lze realizovat buď kruhovými tyčemi, nebo lineárním vedením. Existují dobrodruzi, kteří namísto pevného uložení do takových prvků položí stůl s obrobkem na kolejnice a pohon vyřeší řetězem s řetězovými koly, to by však žádný člověk znalý záludností merkuru či lega jistě neprovedl. Přesnost takového pohybu je někde v řádu milimetrů.

Kruhové tyče jsou dostatečné pro nenáročné systémy – jejich nosnost je omezená, tuhost v ohybu či vzpěru také. Do jisté míry ji lze eliminovat podepřením tyčí po celé jejich délce, klade to však nároky na ložiskové domečky vedení, které nebudou uzavřené. Ložiskové domečky – podobně jako u lineárního vedení – jsou vybaveny nekonečným kuličkovým ložiskem.

Lineární vedení je samozřejmě mnohem tužší – ve všech směrech. Je však cenově náročnější a je náročnější i na montáž. Použitím lineárního vedení však stroj získá na tuhosti statické i dynamické – jeho chování při obrábění se výrazně zlepší.

Elektronická část

Elektronická část je opět skládačkou v podstatě běžně dostupných prvků. Hlavní řídící jednotkou, která obsahuje řídící systém, je v tomto případě obyčejný počítač. Oddělení jednotlivých řadičů, které ovládají motory s vyšším napětím a rázovými proudy, od ostatních prvků elektroniky, je potřebné provést optoelektrickými prvky (fototranzistory, fotodiody). K tomuto účelu najdete na trhu celou řadu oddělovacích desek – na jedné straně je jednoduše připojíte k počítači, na druhé straně zase k ovládacím svorkám řadičů motorů. Po těchto kabelech je do motorů přiváděno napájecí napětí i řídící signály – definují směr a i rychlost a dobu jeho otáčení.

Oddělovací desky obvykle obsahují i další prvky – především relé, která lze naprogramovat pro spouštění různých prvků na stroji (vřeteno, chlazení či jiné příslušenství). A nakonec obsahují obvykle i další svorky, které dovolí připojit a dále obsloužit vstupní signály, které ze stroje přichází (jako jsou koncové spínače, senzory výchozí polohy nebo třeba ruční kolečko).

Řídící software

Ve světě malých frézek existuje několik programových prostředků, které lze s úspěchem využít pro řízení i víceosého stroje. Řada výrobců takových strojů si systém staví sami, větší skupina však využívá obecně dostupný produkt, jehož cena je ve srovnání se standardním softwarem používaným u profesionálních frézek zanedbatelná. Velkým lákadlem takových produktů je i to, že středně znalý programátor je schopen program snadno přizpůsobit nejen danému stroji, ale i zvyklostem svým nebo pracovníka, který na stroji vyrábí.

Software se ovládá z klávesnice, ručního kolečka nebo dálkovým ovladačem, joystickem jako počítačová hra, myší nebo tlačítky přes dotykovou obrazovku. Vše záleží jen na zvyklosti a peněžence uživatele. Pro různé druhy strojů (programové vybavení obvykle není jednoúčelové, slouží pro ovládání frézek stejně jako soustruhů či plazmových nebo laserových řezaček) lze na příslušných diskusních fórech nalézt celou řadu aplikací a rozložení obrazovek. Některé jsou uzpůsobeny tak, že věrně simulují rozložení ovládacích tlačítek panelu klasického obráběcího stroje.

Doplňky jako u velkého stroje

Trh s doplňky, které lze u takových frézek pořídit, je obrovský. Chcete sondu pro najetí nulového bodu? Není problém, máte ji mít. Obtěžuje vás, že musíte při zjištění délkové korekce nástroje vstávat ze židle? Pořiďte si nástrojovou sondu – hříbeček, který odečte délku nástroje za vás. Kdo by se dnes zabýval pracnou ruční výměnou nástrojů, když lze koupit modul pro výměnu nástrojů i k takovému stroji, který si postavíte doma.

Samotný stroj si samozřejmě můžete nechat vyrobit podle vašich požadavků – anebo si vybrat z celé řady strojů u některého – domácího či zahraničního – výrobce. Zařízení se prodávají jak hotová, sestavená, tak také jako stavebnice, kterou si doma – dle dodaného návodu a s technickou podporou v záloze – sami sestavíte. Dostupné stroje splňují potřeby každého modeláře – najdete stroje pro výrobu z balzy, překližky, plastických hmot i lehkých kovů.

Pokud tedy máte chuť postavit si doma třeba frézku, vězte, že to je dnes zcela reálné. Konzultujte řadu internetových diskusních fór – tuzemských i zahraničních – a ze zkušeností přispěvatelů, kteří již mají za sebou stavbu nejednoho stroje, načerpáte nadšení pro takovou práci, teoretické znalosti – ale i informace o dodavatelích jednotlivých prvků. A pak už jen vzhůru do stavby a očekávání prvního obrobeného výrobku. |

Pod termínem „rychlá výroba prototypů" (anglický termín Rapid Prototyping je často používán i v českém jazyce) si lze představit výrobu jednoho čí více prototypových dílů, jejichž některé důležité vlastnosti odpovídají nebo se velmi přibližují vlastnostem sériových výrobků. Mezi takové vlastnosti patří především vzhled, smontovatelnost v sestavě, funkčnost dílu či sestavy, ale také třeba technologičnost konstrukce (tedy schopnost takový výrobek vůbec sériově vyrobit – nebo vyrobit pro něj odpovídající nástroj).

Pod termínem „rychlá výroba prototypů" (anglický termín Rapid Prototyping je často používán i v českém jazyce) si lze představit výrobu jednoho čí více prototypových dílů, jejichž některé důležité vlastnosti odpovídají nebo se velmi přibližují vlastnostem sériových výrobků. Mezi takové vlastnosti patří především vzhled, smontovatelnost v sestavě, funkčnost dílu či sestavy, ale také třeba technologičnost konstrukce (tedy schopnost takový výrobek vůbec sériově vyrobit – nebo vyrobit pro něj odpovídající nástroj).