Partneři Projektu CAD

CAE systémy a karosérie plechového autíčka |

| Autor článku: Miroslav Tomáš, Juraj Hudák, Peter Ižol | |

|

Současná doba poskytuje možnosti posouzení výrobních procesů již v předvýrobní etapě bez existence reálných nástrojů i strojů, a to využitím počítačové podpory inženýringu (inženýrských činností) – Computer Aided Engineering (CAE). Software zaměřený na tuto oblast umožňuje na simulačním modelu ověřit navrhovaný proces – deformaci materiálu při tváření, pohyb nástroje při obrábění, tok plastu při jeho vstřikování do formy apod. Proces probíhá ve virtuálním prostředí simulačních programů s využitím CAD modelů navržených nástrojů a definovaných okrajových podmínek konkrétní technologie. Numerická simulace tedy využívá simulační model vytvořený jako umělý (virtuální) objekt a simuluje jeho chování v určitých specifických podmínkách na základě matematického popisu samotného procesu a materiálových charakteristik [2].

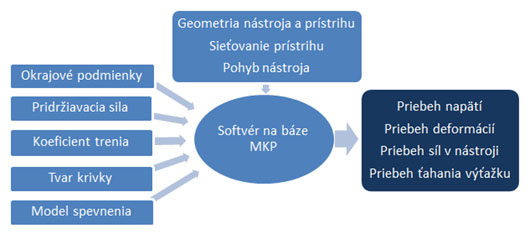

Simulační softwary pro technologické procesy jsou založeny na metodě konečných prvků – MKP, (resp. FEM – Finite Element Method). Při analýze metodou MKP těleso, které ve skutečnosti představuje nekonečný počet bodů, je rozděleno na velký počet samostatných dílů – konečných prvků (nodes). Následně jsou podle okrajových podmínek na tyto prvky aplikovány výpočetní rovnice. Hraniční body těchto prvků, případně některé další významné body, jsou uzlovými body, ve kterých se určují neznámé hodnoty posuvů hran prvků vytvářejících síť. Hustota konečnoprvkové sítě je rozhodující pro přesnost výsledků [2, 3]. Numerická simulace technologických procesů poskytuje inženýrům-technologům silný nástroj k posouzení navrhované technologie z hlediska vyrobitelnosti součásti a optimalizace navrhovaného procesu. Pro výrobu karosérie autíčka byla zvolena technologie hlubokého tažení v tažném nástroji s přidržovačem. U návrhu koncepce tvářecích nástrojů jsou kromě teoretických znalostí důležité i praktické zkušenosti, které je třeba uplatnit při navrhování geometrie funkčních částí, odstupňování jednotlivých operací, výpočtu sil, určení polohy a tvaru brzdicích žeber, velikosti a tvaru výchozího polotovaru, volbě mazadla apod. Ověřování variantních řešení výroby výlisku tradiční experimentální cestou vyžaduje zhotovení reálných nástrojů (u velkých rozměrů výlisku ve vhodném měřítku podle zákona podobnosti – geometrické, materiálové, fyzikální), z čehož vyplývají vysoké náklady a značná časová náročnost [4, 5, 6]. Výsledek numerické simulace je pouze tak přesný, jak přesně jsou naměřena vstupní materiálová data a definované okrajové podmínky procesu. Vyrobitelnost výtažků složitých tvarů z plechů technologiemi plošného tváření závisí v podstatné míře na tvářitelnosti použitého materiálu a na správné volbě technologických podmínek lisování. Numerická simulace umožňuje předvídat vliv materiálových vlastností, geometrie výtažku a nástroje, jakož i vlastností mazadla na technologické charakteristiky tvářitelnosti tak, aby bylo možné v maximální míře využít vlastnosti materiálu a zároveň i možnosti technologie jeho zpracování – obr. 1.

PAM-STAMP 2G je simulační program využívající metodu konečných prvků, v němž jsou prvky výpočtu zobrazovány ve formě sítě (mesh). Pro části, které se nedeformují, např. funkční části nástroje, představuje síťování popis geometrie a využívá se pro definování kontaktních podmínek (tření). Na druhé straně, síťovaný polotovar představuje malé elementy materiálu s předepsanými vlastnostmi, které jsou důležité z hlediska plastické deformace – model zpevnění, podmínka plasticity, normálová anizotropie apod. [7].

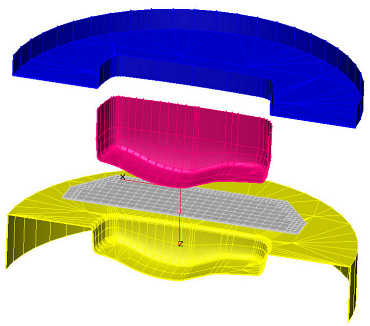

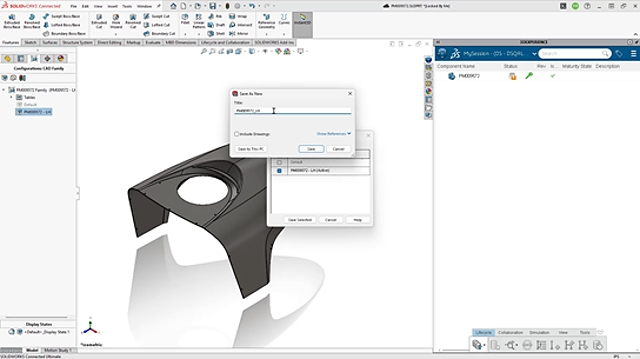

Velmi důležitým krokem je příprava konečnoprvkové sítě nástroje, tedy síťování (meshing). V simulačním programu PAM-STAMP 2G je síťování realizováno při importu CAD dat z formátu IGS do simulačního programu v modulu DeltaMESH. Síťování je však možné realizovat i v samostatných CAD programech a pak importovat do simulačního programu přímo vytvořenou síť jednotlivých funkčních částí nástroje. Síťované plochy činných částí nástroje pro výrobu karosérie plechového autíčka jsou znázorněny na obr. 3 (pro názornost nejsou jednotlivé díly v konečné poloze).

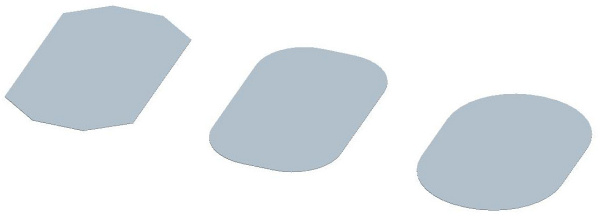

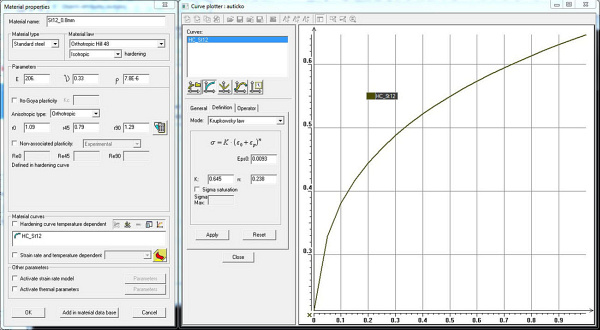

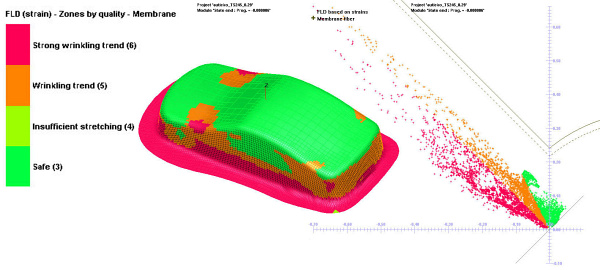

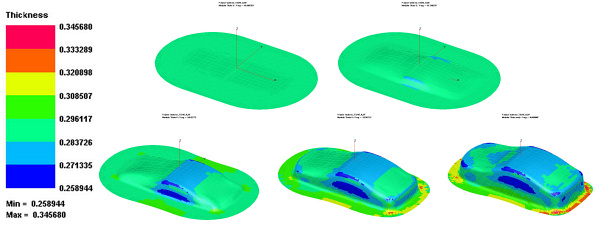

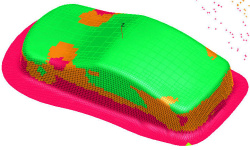

U numerické simulace hlubokého tažení karosérie plechového autíčka byl využit materiálový model z databáze aplikace PAM-STAMP 2G, který se svými vlastnostmi nejvíce přibližoval vlastnostem použitých obalových pocínovaných plechů. Materiálový model St12 byl popsán izotropním modelem zpevňování s podmínkou plasticity Hill48, normálovou anizotropií definovanou Lankfordovými koeficienty ve směrech 0°, 45° a 90° vzhledem ke směru válcování a Krupkowského modelem zpevňování materiálu – obr. 5. Pro výrobu karosérie plechového autíčka bylo uvažováno s jakostmi obalového plechu TS 275 o tloušťce 0,2 mm a TS 245 o tloušťce 0,3 mm. Při použití obalového plechu TS 275 o tloušťce 0,2 mm byl výsledek simulace neúspěšný i při změně přidržovací síly a variování poloměru zaoblení tažné hrany tažnice. Zobrazení výtěžku karosérie plechového autíčka a diagram mezních deformací pro posouzení porušení výtažku jsou na obr. 6. Následně byl použit materiál TS 275 o tloušťce 0,3 mm, u kterého byly stanoveny parametry přidržovací síly 10 kN, poloměr zaoblení tažnice 1 mm a tvar polotovaru podle obr. 4 vpravo. U simulací byly podmínky tření definovány součinitelem tření f = 0,2, což odpovídá hranici suchého a polosuchého tření, protože při tažení nebylo uvažováno s použitím mazadla. Výsledek simulace pro materiál TS 245 o tloušťce 0,3 mm je uveden na obr. 7. Postup vytváření karosérie plechového autíčka je uveden na obr. 8.

Simulační programy a jejich využití při návrhu technologie výroby konkrétní součástky mají v současnosti významné místo. Jak je patrné z uvedeného příkladu, poskytují technologovi – konstruktérovi nářadí silný nástroj pro ověření vyrobitelnosti navrhovaného tvaru výrobku zvolenou technologií, včetně možnosti optimalizace tvaru vstupního polotovaru, technologických podmínek výroby a jakosti použitého materiálu. Zároveň však kladou na technologa – konstruktéra nářadí požadavek na teoretické znalosti navrhované technologie, které jsou vedle schopnosti ovládání příslušného softwaru nezbytnou podmínkou pro maximální využití možností navrhované technologie. Je však třeba poznamenat, že výsledek numerické simulace je pouze tak přesný, jak přesně jsou naměřena vstupní materiálová data. Problematika matematického popisu materiálových modelů zpevnění, podmínek plasticity, kontaktních poměrů při hlubokém tažení a mezních křivek deformací je vysoce aktuální ve výzkumu současných vysokých škol, výzkumných pracovišť a společností, které vyvíjejí a poskytují podporu pro simulační programy hlubokého tažení. Článek vznikl s podporou projektu VEGA 1/0500/12 „Výzkum zlepšování kvality frézování tvarových ploch pokročilými povlakovanými nástroji" a projektu VEGA 1/0396/11 „Výzkum a optimalizace metod hodnocení pevnostních a plastických vlastností velmi tenkých obalových plechů". Literatura

Mohlo by vás zajímat:

|

V článku „CAD systémy a plechové autíčko" byl v minulém čísle představen projekt autíčka z plechu, které je vyráběno v jednom z exponátů akce Steelpark – kreativní fabrika [1]. V článku byl popsán návrh tvaru karosérie autíčka a podvozku, jakož i vizualizace pracoviště s využitím současných CAD systémů. Po navržení tvaru karosérie bylo třeba zamyslet se nad způsobem výroby karosérie a ověřit její vyrobitelnost zvolenou technologií.

V článku „CAD systémy a plechové autíčko" byl v minulém čísle představen projekt autíčka z plechu, které je vyráběno v jednom z exponátů akce Steelpark – kreativní fabrika [1]. V článku byl popsán návrh tvaru karosérie autíčka a podvozku, jakož i vizualizace pracoviště s využitím současných CAD systémů. Po navržení tvaru karosérie bylo třeba zamyslet se nad způsobem výroby karosérie a ověřit její vyrobitelnost zvolenou technologií.