Partneři Projektu CAD

Možnosti RP technologií |

| Autor článku: Martin Trávníček, Barbora Strejčková | |

|

Základní a nejpoužívanější technologiePrincipem všech RP technologií je rozřezání 3D dat na rovinné vrstvy. Vrstvy mají konstantní tloušťku a jejich tloušťka je důležitým faktorem ovlivňující přesnost prototypu a vykreslení detailů. Pro tyto účely se převádějí data do speciálního datového formátu s označením STL. Modely jsou v tomto formátu tvořeny sítí rovinných trojúhelníků, které obalují původní datový model s požadovanou přesností. Přesnost lze upravovat v závislosti na velikosti a složitosti modelu. U menších a složitějších modelů se využívá maximálního nastavení (odchylka trojúhelníkové obálky od původního tvaru v řádu tisícin milimetrů), u větších modelů může být nastavena odchylka v řádu desetin milimetrů. Nastavení přesnosti obálky ovlivňuje hlavně velikost výsledného datového souboru - počet trojúhelníků – a tedy možnosti práce s ním. Základní a nejvyužívanější technologie RP, kterými jsou bezpochyby Stereolitografie (SLA), Selective Laser Sintering (SLS), Fused Deposition Modeling (FDM), v současnosti nejznámější a nejpřesnější 3D tisk (3D Print). Nesmíme však zapomenout i na CNC obrábění, které zde má také své místo V posledních letech si stále větší množství firem pořizuje technologie pro interní výrobu prototypů. Obecně a nepřesně vždy firmy mluví o pořízení “ tiskárny“, i když se jedná o různé technologie, většinou Fused Deposition Modeling (FDM). Vzhledem k rozdílným možnostem a technickým parametrům jednotlivých technologií pak dochází k problémům, že prototypy nesplňují jejich požadavky.

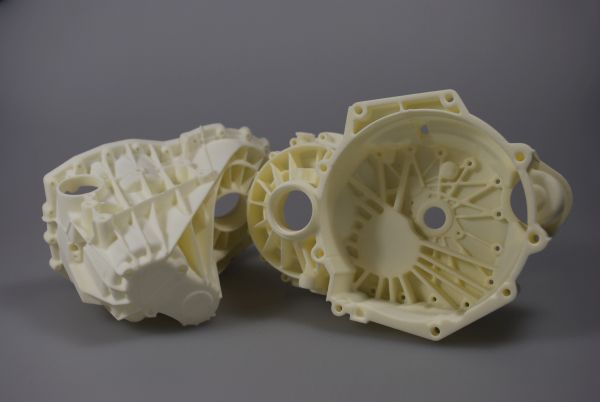

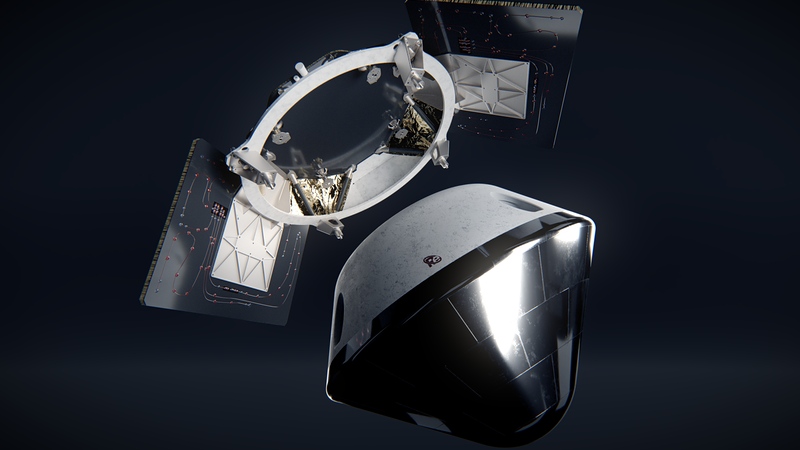

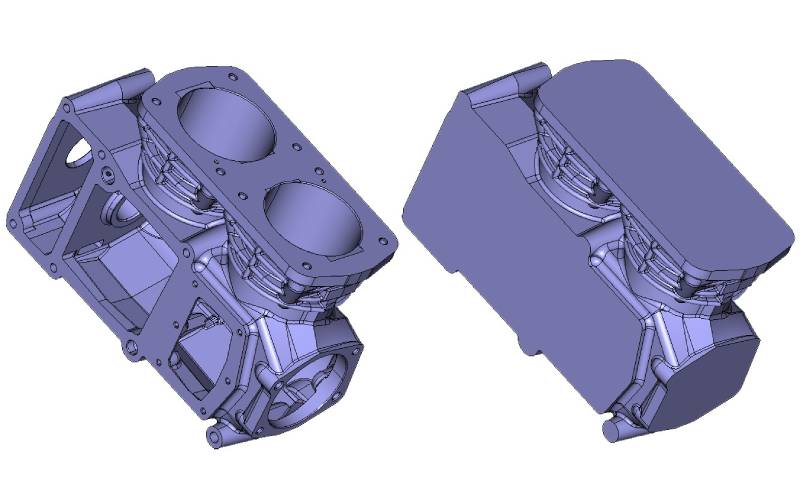

Technologie FDMFDM technologii si většina firem pořizuje z cenových důvodů a z podobnosti k sériovému materiálu. Modely je možné stavět z termoplastů ABS, PC případně z Nylonu. Vzhledem k nanášení materiálu tryskou o průměru 0,17 nebo větší je však velmi problematické až nemožné vykreslení malých detailů jako například optických částí. Díly jsou tedy vhodné pro výrobu velkých jednodušších dílů jako např. různých krytů, nárazníků atd. Dalším problémem je také větší náročnost při dokončení těchto dílů. Technologie SLSAlternativou pro výrobu větších zástavby schopných dílů je technologie Selective Laser Sintering (SLS). Technologie je založená na vytvrzování jemného prášku laserovým paprskem. Můžeme volit mezi polyamidovým práškem bez skla, nebo se sklem případně relativně novým materiálem s názvem Alumid. Jedná se o směs polyamidového a hliníkového prášku. Tento materiál umožňuje výrobu modelů s požadavkem na vyšší pevnost či teplotní odolnost. Stále se však pohybujeme u modelů s přesností ± 0,3 mm. U této technologie je výhodou snadné dokončení modelů, lze samozřejmě díly i povrchově dokončovat. Odolnost vůči vysokým teplotám (až 120°C). Technologie DMLSPokud zákazník potřebuje přesnější model se zajištěním vysoké pevnosti i při minimální tloušťce modelu je na místě zvolit technologii Direct Metal Laser Sintering (DMLS). Princip technologie je shodný s SLS technologií jen se jedná o laserové vytvrzování jemného prášku z martenzitické či nerezové ocele, případně bronzu. Vzhledem k tomu, že u SLS je minimální tloušťka vrstvy 0,1 mm u DMLS se jedná o tloušťku 0,02 – 0,04 mm. Lze tedy stavět i malé a složité modely s vykreslením detailů při zachování vysoké pevnosti. DMLS modely lze využít i při výrobě jader, případně malých vložek vstřikolisových forem včetně chlazení. Naopak vzhledem k ceně je nevýhodná stavba větších dílů. StereolitografieJestliže potřebujeme vyrobit model větších rozměrů, ale se zachování jemných detailů je vhodné použít stereolitografický model. Stereolitografie (STL) je založená na laserovém vytvrzování tekuté pryskyřice. Tloušťka vytvrzované vrstvy 0,05-0,15 mm umožňuje stavbu i jemných detailů, ale vzhledem k použitému materiálu díly nejsou vhodné pro zástavbové zkoušky, tak jako u dříve zmiňovaných technologií FDM s SLS. STL modely jsou vhodné hlavně jako master modely pro zaformování a následnou výrobu silikonových forem. STL modely jsou v porovnání s SLS a FDM modely dražší, ale také přesnější. (± 0,2 mm).

3D tisk, výroba foremV případě, že zákazník požaduje ještě vyšší přesnost a s tím související vykreslení malých detailů je ideální variantou použití 3D tisk. Tiskáren je v posledních letech velké množství s velmi rozdílnou pořizovací cenou i kvalitou stavěných modelů. Různé hobby tiskárny lze pořídit za cenu kolem 30 tisíc, ale u těchto tiskáren nelze požadovat výše uvedenou vysokou přesnost jako např. u tiskáren od firmy Objet. Tyto tiskárny mají tiskovou hlavu s 8 tryskovými tělesy z nichž každá obsahuje 96 mikroskopických trysek. Tloušťka vrstvy 0,016mm umožňuje stavbu velmi jemných detailů i při minimální tloušťce stěny 0,7–0,8 mm a přesnosti ± 0,1 mm. Modely jsou stejně jako STL modelů vhodné zejména jako master modely pro výrobu silikonových forem, ale je možné stavět i modely pryžové, kde můžeme volit i tvrdost modelů a při menším množství dílů se tak můžeme vyhnout výrobě formy, případně technologie umožňuje i stavbu čirých nebo vícebarevných modelů. Další možností tisku jsou DLP tiskárny. Stejně jako u Stereolitografie se jedná o laserové vytvrzování tekuté pryskyřice, ovšem za pomoci projektoru. Běžná velikost platformy 200 × 150 × 100 naznačuje, že tuto technologii je vhodné použít při stavbě velmi malých dílů např. při výrobě šperků, nebo designových doplňků. Pro úplnost a porovnání ještě uvádím přesnost, která je ± 0,015–0,15 mm. I přes rozdílné možnosti jednotlivých technologií je v některých případech z cenových důvodů nejlepším řešením využití klasického obrábění blokových materiálů. Při výrobě prototypů zejména umělých dřev, hliníku, nebo díly z PMMA – zde převažuje hlavně výroba funkčních optických elementů, jako jsou světlovody, krycí skla, čočky apod. Stejně tak pokud zákazník požaduje výrobu většího množství dílů, nebo mají mít poptávané díly specifické vlastnosti je lepším řešením výroba prototypových silikonových forem a polyuretanových odlitků. Pro výrobu silikonové formy využijeme vzhledem k velikosti a složitosti dílu jednu z výše popsaných technologií pro výrobu master modelu. Z jedné silikonové formy můžeme vyrobit až 30 odlitků, což je cenově výhodnější než výroba 30 modelů a navíc materiál odlitků přizpůsobíme uvažovanému sériovému materiálu čímž mají i případné testy větší vypovídající hodnotu. Lze tímto dosáhnout téměř plnohodnotné náhrady finálního produktu. Polyuretanové díly můžeme dále povrchově upravovat lakováním, pokovením, laserováním apod.

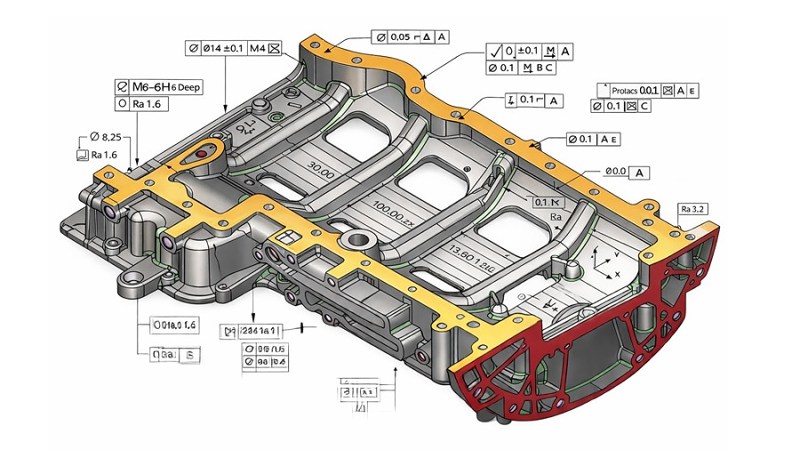

Skenování a měřeníStále více je při výrobě prototypů využíváno i skenování dílů, případně forem. Hlavním důvodem je samozřejmě kontrola vyráběných dílů a to ať mezioperační mezi jednotlivými operacemi výroby, nebo finální před odevzdáním dílů zákazníkovi. Zákazník může s dodaným dílem obdržet i měrový protokol dílu např. s barevnou mapou zachycující odchylky jednotlivých ploch výrobků od dat. Dalším využitím je například skenování starých forem, případně výrobků, od kterých nemají zákazníci 3D data a potřebují formy či výrobky modifikovat. Naskenováním a převodem dat do jakéhokoliv formátu jim umožníme data následně upravit a pak už můžeme pokračovat klasickým způsobem, to znamená výrobou modelu, nebo nové formy. Firma 3D Tech disponuje měřícím ramenem Romer Absolut Arm s měřícím rozsahem 2,5 metru. Prostorová přesnost 6osé měření je ± 0,029mm. Jedná se o mobilní měřící rameno, takže není překážkou zejména u větších dílů provádět měření přímo u zákazníka. Měření lze provádět dotykově pomocí sondy, nebo laserové skenování s libovolnou změnou režimu kdykoliv během měření. O společnosti 3D TechSpolečnost 3D Tech, s. r. o., se v oblasti výroby prototypových dílů pohybuje již přes 22 let. Díky dlouholeté spolupráci s významnými nejen tuzemskými podniky máme v této oblasti bohaté zkušenosti. Tyto technologie jsou, odvážím se říct, naším denním chlebem a každý nový projekt se pro nás stává výzvou.

Mohlo by vás zajímat:

|

Termínem Rapid Prototyping (RP) jsou od konce 80. let minulého století označovány ty technologie, které výrobek vytváří neklasickými postupy – obvykle tzv. vrstveným aditivním procesem. Při tomto způsobu výroby se neodebírá z polotovaru materiál s cílem získat konečný tvar výrobku (jako např. při obrábění) ani se materiál nepřidává najednou (např. při odlévání). Konečný tvar výrobku se získá poskládáním vrstev, na které je výrobek rozřezán. Prototypovou výrobu lze obecně rozdělit z několika hledisek – z hlediska charakteru výrobku (prototypu), z hlediska charakteru nástroje pro výrobu výrobku a z hlediska objemu výroby. Prototyp je výrobek, který přebírá některé charakteristiky výrobku sériového, je však vyroben náhradní technologií a mnohdy také z náhradního materiálu. Náhradní technologie bývají obvykle mnohem dražší, než technologie výroby sériového dílu. Jejich společnou předností je však rychlost, s jakou dokáží prototyp vyrobit.

Termínem Rapid Prototyping (RP) jsou od konce 80. let minulého století označovány ty technologie, které výrobek vytváří neklasickými postupy – obvykle tzv. vrstveným aditivním procesem. Při tomto způsobu výroby se neodebírá z polotovaru materiál s cílem získat konečný tvar výrobku (jako např. při obrábění) ani se materiál nepřidává najednou (např. při odlévání). Konečný tvar výrobku se získá poskládáním vrstev, na které je výrobek rozřezán. Prototypovou výrobu lze obecně rozdělit z několika hledisek – z hlediska charakteru výrobku (prototypu), z hlediska charakteru nástroje pro výrobu výrobku a z hlediska objemu výroby. Prototyp je výrobek, který přebírá některé charakteristiky výrobku sériového, je však vyroben náhradní technologií a mnohdy také z náhradního materiálu. Náhradní technologie bývají obvykle mnohem dražší, než technologie výroby sériového dílu. Jejich společnou předností je však rychlost, s jakou dokáží prototyp vyrobit.