Partneři Projektu CAD

Ve firmě Franz Pauli Gmbh & Co. KG je pro výrobu střižných nástrojů nejlepším řešením VISI! |

| Autor článku: Jan Koňařík | |

|

Jednatel společnosti pan Franz-Bernd Pauli vysvětluje: „Se zákazníkem úzce spolupracujeme od samého začátku celého projektu až po konečnou výrobu. To zahrnuje také výrobu prototypu a samozřejmě naše odborné znalosti při výrobě nástrojů. Je velmi důležité mít jednotné softwarové řešení, které nám umožní reagovat rychle, pružně a hladce v každém stádiu projektu až po konečnou výrobu nástroje.“

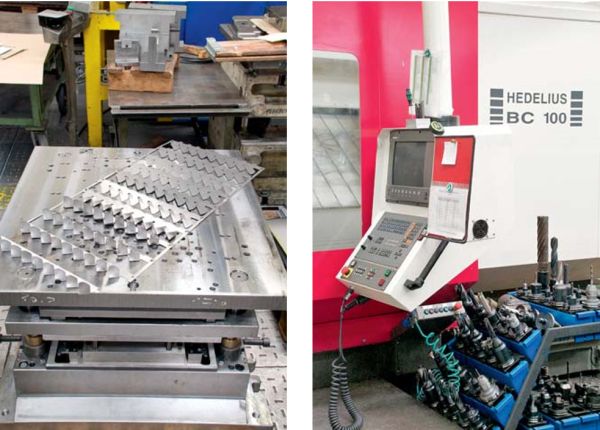

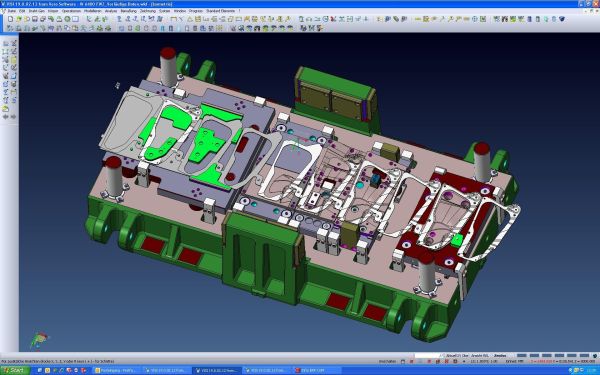

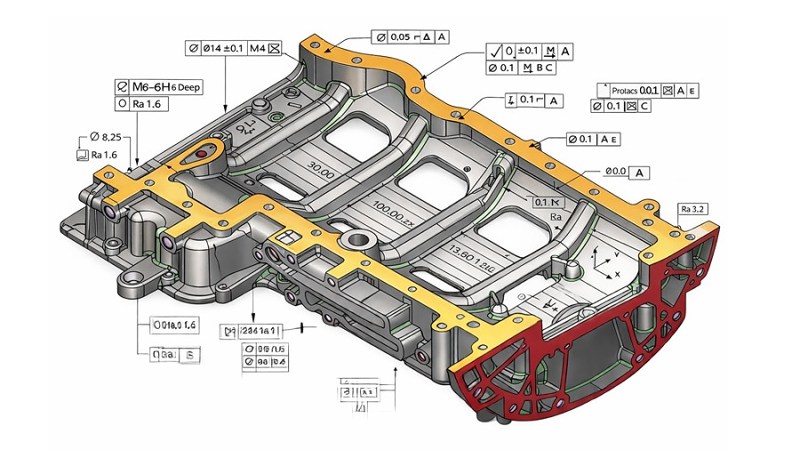

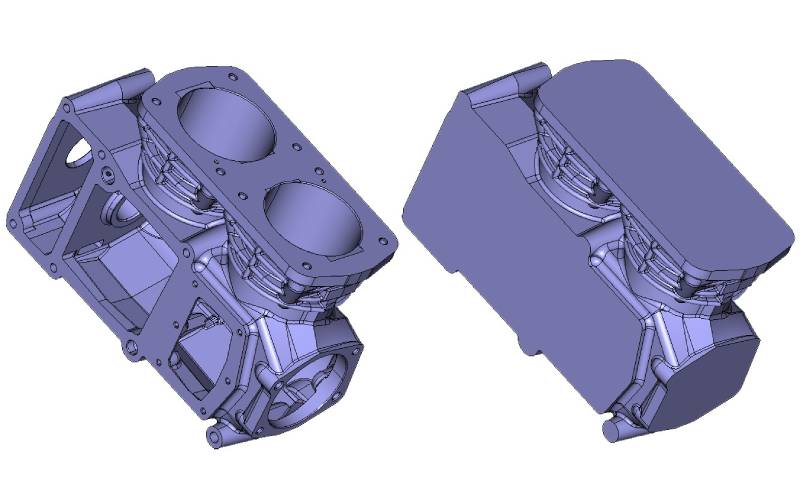

„Přechod na VISI byl velký krok vpřed, hlavně proto, jak specificky je VISI zaměřeno právě na výrobu postupových nástrojů a jaké funkce nabízí pro zpracování plechu. Nyní můžeme dělat cokoliv bez toho, abychom řešili kvalitu nebo způsob vytváření modelu. Je to pro mě obrovská výhoda a mohu se tak plně věnovat nástroji,“ hodnotí Stefan Schmitz, který je ještě se dvěma svými kolegy zodpovědný za konstrukci postupových střižných nástrojů ve firmě Franz Pauli Gmbh & Co. Tím, jak je software specificky zaměřen na výrobu střižných nástrojů, díky svým frézovacím strategiím, EDM funkcím a hlavně díky technické podpoře dodavatele softwaru se společnost Franz Pauli Gmbh & Co. KG nakonec rozhodla přejít na VISI kompletně. V současné době společnost Franz Pauli Gmbh & Co. KG využívá tři CAD stanice pro konstrukci a kompletní CAD/CAM stanici pro výrobu 2D a 3D frézování a Drátové řezání.

VISI je ale užitečné už mnohem dříve, než začne pracovat na získané zakázce. A to už ve stádiu nabídky. „V tomto okamžiku máme téměř vždy k dispozici zákazníkův 3D CAD model. Bez ohledu v jakém nativním formátu zákazník svůj CAD model dodal, můžeme jej importovat do VISI a zkontrolovat parametry. Potom vytvořím rozvin a rozvrhnu umístění a šířku pásu. Z těchto základních informací jsme schopni provést kalkulaci jak na stroj, tak na díl.

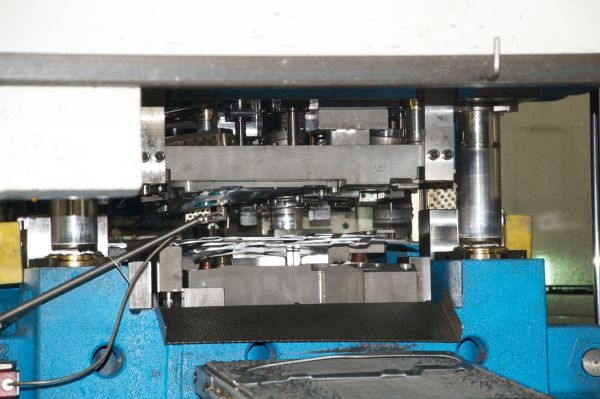

Díly z nichž je nástroj tvořen, jsou přeměřeny a porovnány s 3D CAD modelem a konečný rozvin je do nástroje vytvořen pomocí drátořezu. Nástroj je poté předán do lisovny, znovu přeměřen a jsou-li tolerance přípustné, začíná výroba.

Za CAD strategie je ve firmě Franz Pauli Gmbh & Co. KG zodpovědný technický ředitel Oliver Fischer, který tvrdí, že když konstruktéři už nestojí u obráběcích strojů, tak obsluha stroje musí být schopná systém chápat a řídit. A dodává: „Co já považuji za obrovskou výhodu je, že VISI je tak snadno ovladatelné!“ Každá obsluha stroje vytváří v nástrojárně NC programy a pomocí VISI Machining určuje, které komponenty budou sdruženy do jednoho výrobního procesu. VISI používá ten samý CAD model pro konstrukci i NC programování a tím pádem je zajištěna stabilita a jednotnost dat. To je velká výhoda pro vlastní programování. Software hraje také klíčovou roli díky technologii VISI Compass, která dokáže uspořit spoustu času. Funkce automatického rozpoznání algoritmů detekuje geometrii hran, děr, kapes a následně automaticky vygeneruje potřebná NC data, při čemž zachová veškeré firemní standardy a zajistí osvědčené výrobní metody. Na závěr jednatel firmy pan Franz-Bernd Pauli shrnuje: „Filozofie komplexního řešení VISI spolu se snadným použitím a funkcemi, které jsou přímo zaměřeny na tvorbu postupových nástrojů, pro nás hraje podstatnou roli. Díky VISI jsme schopni rychleji a flexibilně reagovat na jakékoliv požadavky zákazníků.“

Mohlo by vás zajímat:

|

Franz Pauli Gmbh & Co. KG je společnost se sídlem v německém Ense – Parsit, která se už od roku 1956 zabývá výrobou forem, plechových dílů a plastových komponent. Pro výrobu využívají 40 výstředníkových a 17 hydraulických lisů, které mají lisovací sílu až 600t, 18 lisovacích strojů s lisovací silou okolo 400 t. Tyto lisy pracují s ocelovými pásy, s tloušťku do 6 mm a šířka svitku dosahuje 800 mm. Využívají také bodové nebo TIG svařování. Všechny tyto postupy jsou využívaný například pro výrobu nábytkového kování, hotových rámů pro posuvné střechy do automobilů nebo oběžných kol pro fitness stroje.

Franz Pauli Gmbh & Co. KG je společnost se sídlem v německém Ense – Parsit, která se už od roku 1956 zabývá výrobou forem, plechových dílů a plastových komponent. Pro výrobu využívají 40 výstředníkových a 17 hydraulických lisů, které mají lisovací sílu až 600t, 18 lisovacích strojů s lisovací silou okolo 400 t. Tyto lisy pracují s ocelovými pásy, s tloušťku do 6 mm a šířka svitku dosahuje 800 mm. Využívají také bodové nebo TIG svařování. Všechny tyto postupy jsou využívaný například pro výrobu nábytkového kování, hotových rámů pro posuvné střechy do automobilů nebo oběžných kol pro fitness stroje.