Partneři Projektu CAD

Na elektromotory z Mohelnice nasazen MindSphere |

| Autor článku: Siemens | |

|

V této sestavě tak budou data o výrobě i jednotlivých zařízeních kompletní, což umožní mnohem lépe sledovat KPI ukazatele indikující schopnost plnit požadavky zákazníků. Skupiny strojů jsou rozděleny podle výrobních hal a data z nich se sbírají do tzv. Master PLC, kde se předzpracovávají a následně se pomocí hardwarového komponentu MindConnect Nanobox odesílají do MindSphere. Cílem je maximální vytížení strojůDůležitou datovou základnu představují informace o parametrech strojů a zařízení, například navolení programu obsluhou, spuštění cyklu, taktu stroje, otáček vřetena atd. Dostupnost těchto dat a jejich analýza umožňuje optimalizovat například ztrátové časy ve výrobě, navyšovat kapacity a efektivitu nebo standardizovat výrobu. Navíc je možné postupně zkracovat průběžnou dobu výroby, což je dnes jeden z klíčových parametrů štíhlé výroby, jehož výsledkem je rychlé dodání výrobku na trh a flexibilní reakce v rámci výroby. Prediktivní údržba – lepší prevence než léčbaSběr dat a jejich vizualizace v mohelnickém závodě zásadně přispívají k optimalizaci procesů. Jde například o vyhodnocování různých nestandardních stavů jako jsou vibrace či teplota, které pomáhají při plánování údržby. Výsledkem je minimum havarijních stavů strojů s dlouhým termínem opravy. „Takové závady jdou mnohdy do milionů korun a vedou ke zpoždění dodávek a narušení vztahů se zákazníky. Digitalizace – konkurenční výhoda v mimořádné doběDigitální řešení, které v Mohelnici nasadili, prokázalo svůj přínos i v době pandemie Covid 19. Díky automatizaci a ukládání dat do cloudu je možné výrobu sledovat a řídit na dálku, třeba z pohodlí domova. „V těchto dnech, kdy velké množství zaměstnanců pracuje z domova, je velmi výhodné mít možnost připojit se do cloudového operačního systému ze vzdálené lokality a podívat se na aktuální nebo včerejší chod výroby na připojených pracovištích. Závod Siemens v Mohelnici digitalizoval také 100 % všech jednání, elektronicky řeší i pravidelný GEMBA meeting. Budoucnost vidí v několika úrovňovém výrobním, technologickém a logistickém informačním systému, kde se zobrazují detailní data a upozorňují management o výpadcích ve výrobě, kde si lze přes digitální systém přivolat servis, ověřit dostupnost náhradních dílů ve skladu nebo vystavit automatickou objednávku podle optimálního termínu dodání. Sledujte novinky Siemensu na Twitteru nebo na Facebooku.

Mohlo by vás zajímat:

|

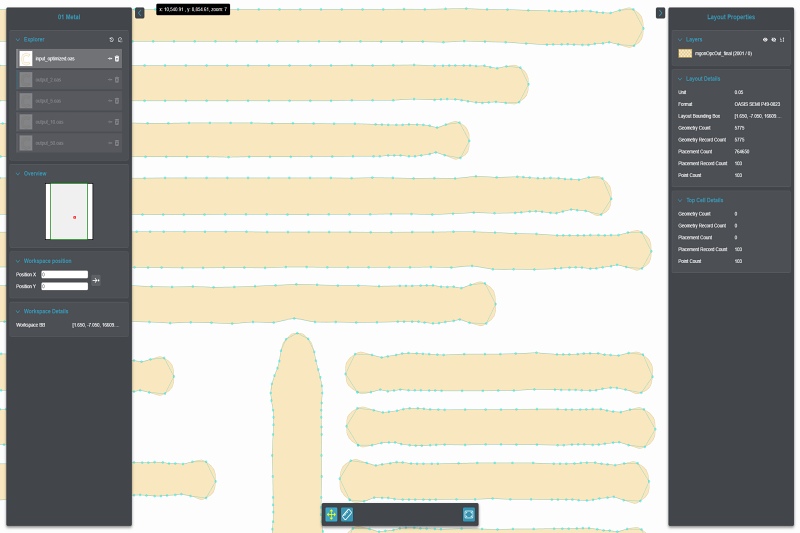

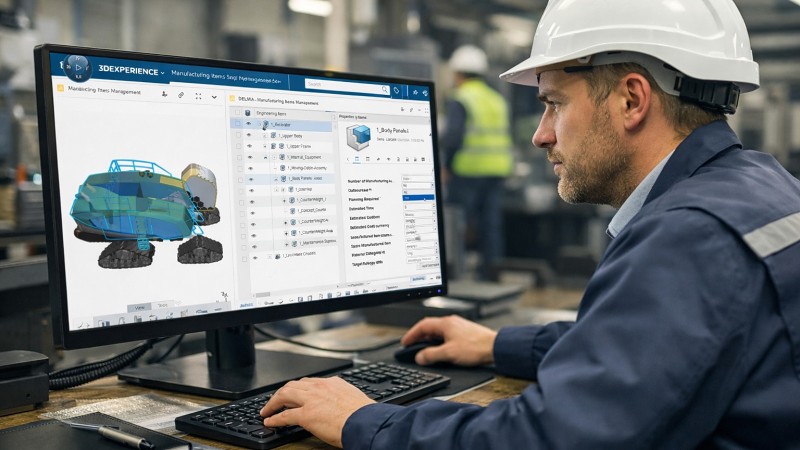

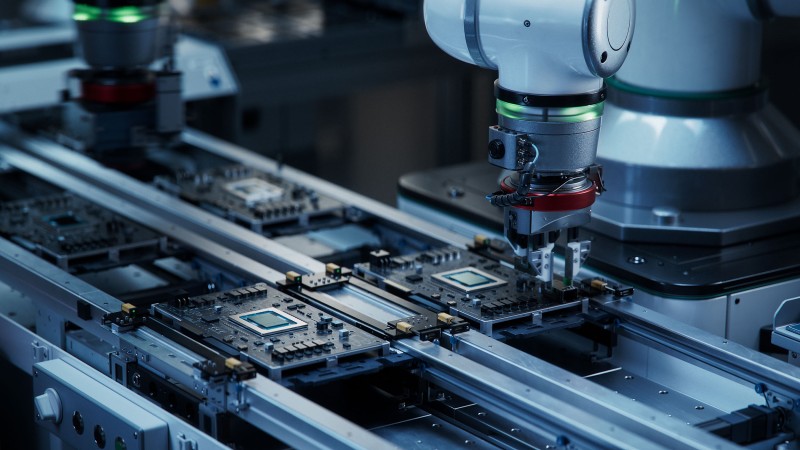

Jako jeden z prvních v Evropě nasadil mohelnický Siemens na výrobu elektromotorů pokročilé řešení systému MindSphere: Connect & Monitor. Výrobní a provozní data ze 36 strojů a několika pracovišť díky zavedení systému MindSphere poskytují kompletní přehled o výrobě i jednotlivých strojích. Nasazením systému MindSphere dosáhl závod pokročilého stupně digitalizace procesů prediktivní údržby a řízení dostupnosti a vytížení strojů. První pracoviště, které bylo do systému MindSphere připojeno, je odlévání rotorů. V dalším kroku bylo připojeno 36 obráběcích strojů z obrobny a projekt bude dokončen zapojením 12 důležitých navíjecích pracovišť.

Jako jeden z prvních v Evropě nasadil mohelnický Siemens na výrobu elektromotorů pokročilé řešení systému MindSphere: Connect & Monitor. Výrobní a provozní data ze 36 strojů a několika pracovišť díky zavedení systému MindSphere poskytují kompletní přehled o výrobě i jednotlivých strojích. Nasazením systému MindSphere dosáhl závod pokročilého stupně digitalizace procesů prediktivní údržby a řízení dostupnosti a vytížení strojů. První pracoviště, které bylo do systému MindSphere připojeno, je odlévání rotorů. V dalším kroku bylo připojeno 36 obráběcích strojů z obrobny a projekt bude dokončen zapojením 12 důležitých navíjecích pracovišť.