Partneři Projektu CAD

Přinese 3D tisk vlnu změn v lodním průmyslu? |

| Autor článku: Autodesk | |

|

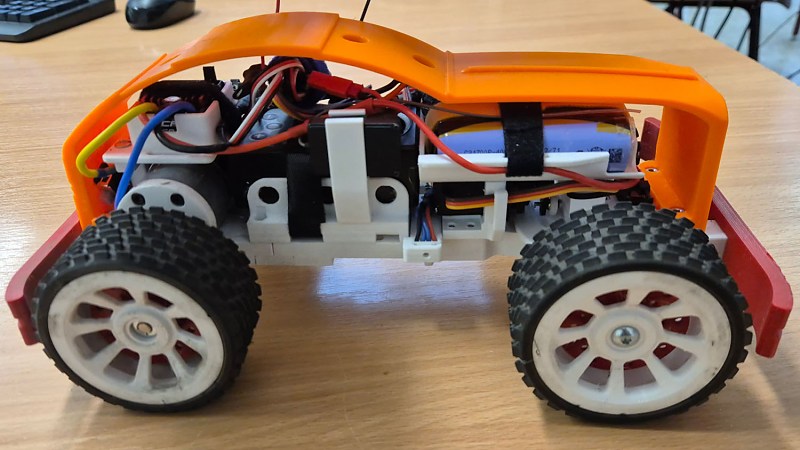

Ruční práci nahradil 3D tiskZa celým projektem stojí spoluzakladatel startupu Moi Composites Gabriele Natale. Ten v rámci svého působení na milánském polytechnickém institutu zkoumá výrobu kontinuálních vláken pomocí 3D tisku. Tato metoda přináší vyšší odolnost a lepší vlastnosti materiálu i nové konstrukční možnosti. Natale firmu založil spolu s Michelem Tonizzem a za cíl si dal využít výsledky svého výzkumu ke změně průmyslu, který odjakživa klade důraz na dodržování tradic: loďařství. Lodě se vyrábějí metodami předávanými po generace – zároveň ale tyto technologie mají jistá omezení. Loďaři při výrobě kompozitů stále spoléhají na ruční vrstvení materiálu. To je poměrně zdlouhavý proces, při kterém se do formy vrstvu po vrstvě vkládají kontinuální vlákna a následně se celý výrobek vytvrdí. Loďařům, kteří se tradičnímu řemeslu věnují, chtěli Tonizzo a Natale člunem MAMBO ukázat možnosti automatizace. Díky 3D tisku už nemusí konstrukce lodi zohledňovat omezení výrobní metody – a tím se otevírají dveře novým, fascinujícím konstrukčním možnostem. Zároveň 3D tisk šetří materiál. V Moi Composites při výrobě člunu spojili síly hned s několika partnery – a společnost Autodesk pro projekt poskytla aplikace Fusion 360, Netfabb, PowerMill a několik programů pro simulace. Katamarán s jedním trupem„Kdybychom návrh lodi tak dlouho nepilovali, trvalo by nám její vytištění asi tři měsíce, “ říká Dominique Müller, odbornice na materiály a výzkumnice z Autodesku, která se na projektu od počátku podílela. Decentralizovaná výrobaJakmile byl hotový návrh člunu, mohlo se přistoupit k realizaci. Celý proces podle Tonizza dokonale ilustruje, jak funguje decentralizovaná výroba – loď totiž vznikala ve třech různých zemích. Odborníci na software byli z Německa a samotný 3D tisk probíhal v Technologickém centru společnosti Autodesk v Birminghamu a v prostorách start-upu Moi Composites v Miláně. Výroba i komunikace se řešily v cloudu – a i z Milána tak dovedl tým kontrolovat dění v Birminghamu.

Mohlo by se zdát, že se tím zkomplikovala logistika celého projektu, toto řešení ale bylo nevyhnutelné – v Miláně totiž neměli pro tisk dostatek prostoru a nedisponovali ani vhodným vybavením. Start-up v té době vlastnil dvě fixní víceosá robotická ramena, určená právě pro tisk dílů. O další část tisku se postaral třetí robot v Birminghamu a tiskové úlohy se tak mohly zpracovávat paralelně. Dominique Müller už teď plánuje, jak příště výrobní proces vylepšit: Kdyby tisk obstaral robot umístěný na kolejích, celý člun by se dal vytisknout vcelku.

Vytištěné lodní díly se následně přepravily do městečka Miggiano, které leží v pomyslném podpatku Apeninského poloostrova. Tam se loď sestavila v loděnici Catmarine. Jednoho dne se možná podaří pro člun získat certifikaci a povolení pro plavby na otevřeném moři, zatím ale MAMBO slouží jako názorná ukázka toho, co umí 3D tisk lodnímu průmyslu nabídnout. Unikátní tvar trupu dokonale ilustruje to, co v Moi Composites chtěli dokázat už v roce 2018: Konstruktéři lodí můžou dát volný průchod vlastní kreativitě. Moderní výrobní metody jim totiž umožňují vypustit na vodní hladinu jakýkoliv tvar. „Stavitelé lodí bývají spíše starší – řemeslu se věnuje jen hrstka mladých,“ popisuje Dominique Müller a dodává: „Loďařství je potřeba transformovat, jinak celé řemeslo zmizí.“ Zdroj a foto: Autodesk

Mohlo by vás zajímat:

|

Člun MAMBO má boky inspirované mořskými vlnami, tvarem připomíná ploutev, která se směrem k zádi zužuje, a ve vodě se pohupuje ladně jako boky partnerů při stejnojmenném tanci. Toto plavidlo nicméně není pozoruhodné jen svým vzhledem – jedinečný je i způsob, jakým vzniklo. Za jeho zrodem stojí italský technologický startup, který člun vytiskl z vláknového kompozitu na 3D tiskárně. Zdá se, že loďařství čeká revoluce…

Člun MAMBO má boky inspirované mořskými vlnami, tvarem připomíná ploutev, která se směrem k zádi zužuje, a ve vodě se pohupuje ladně jako boky partnerů při stejnojmenném tanci. Toto plavidlo nicméně není pozoruhodné jen svým vzhledem – jedinečný je i způsob, jakým vzniklo. Za jeho zrodem stojí italský technologický startup, který člun vytiskl z vláknového kompozitu na 3D tiskárně. Zdá se, že loďařství čeká revoluce…