Partneři Projektu CAD

Návrh a výroba modelu formy pro jednoduchý výlisek z plastu |

|

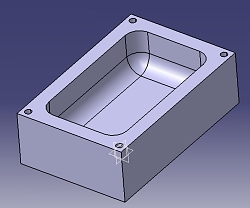

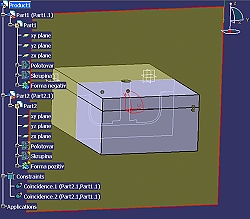

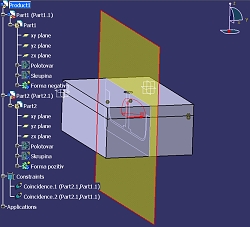

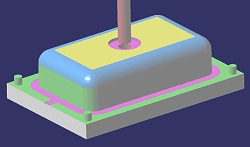

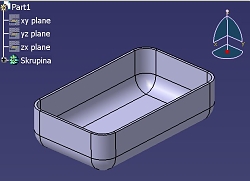

Obr. 1 3D model požadovaného tvaru Tento článek pojednává o jednoduché případové studii výroby formy pro jednoduchý plastový kryt. Výchozím bodem bude skořepinový 3D model krytu dodaný v elektronické podobě v některém z výměnných formátů CAD geometrie (stp, stl). Kvůli lepší představivosti uvedeme přece jen i několik rozměrů modelu. Jedná se o kryt o rozměrech 100x60x25 mm, přičemž tloušťka stěny krytu bude 1,5 mm. Zaoblení v rozích jsou o poloměru R = 10 mm a spojení boční stěny se dnem je radiální plochou s poloměrem r = 10 mm. Po načtení dodaného formátu modelu do CAD systému s ním můžeme hned dále pracovat. Vzhledem k tomu, že se jedná o skořepinu, bude třeba z daného modelu vybrat potřebné povrchy pro dutinu formy i pro vložku formy. Vytvoření dutiny formyPo odečtení požadovaného tvaru (vnější povrch skořepinového modelu) od polotovaru – kvádru za pomoci booleovské operace dostaneme dutinu formy. V rozích daného kvádru ještě vytvoříme díry pro středicí kolíky vložky formy. Tyto operace proběhnou v prostředích Generative Shape Design a Part Design.

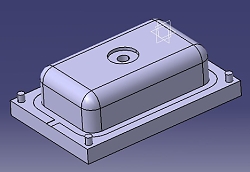

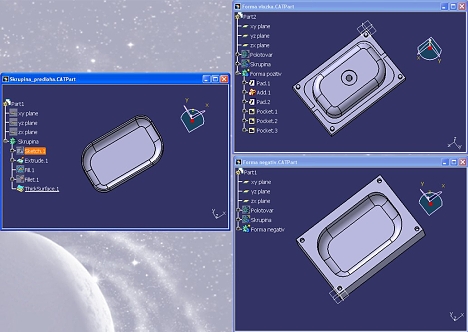

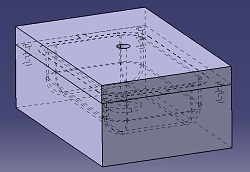

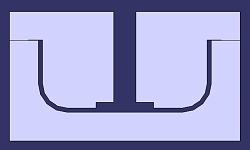

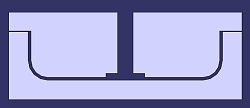

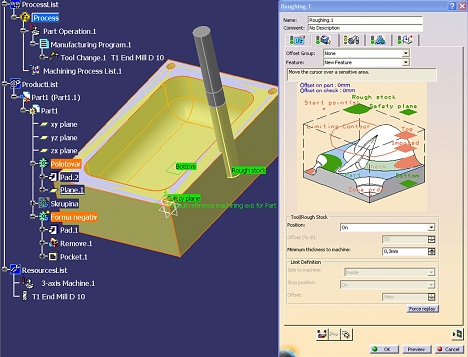

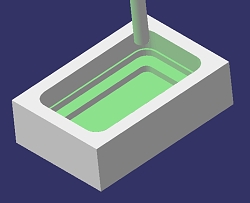

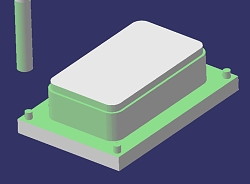

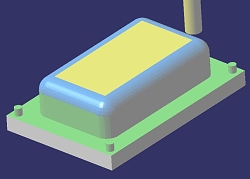

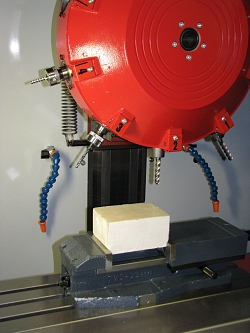

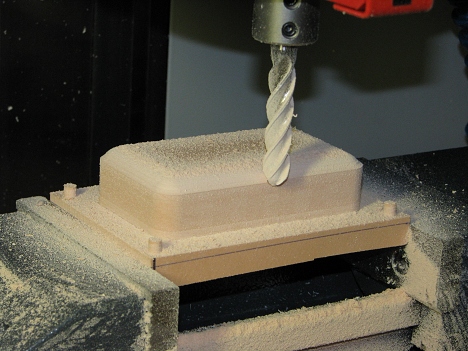

Obr. 2 Dutina formy Vytvoření vložky formyPři vytvoření vložky formy využijeme vnitřní povrchy skořepiny a tento objem sjednotíme s tělesem podstavy vložky formy. V rozích této podstavy namodelujeme vodicí kolíky formy. Dále vytvoříme žlábek po obvodu půdorysu tvaru, který vytvoří odvzdušňovací kanálky formy. Uprostřed horní plochy vložky vyvrtáme průchozí díru, která bude tvořit vtokovou soustavu, kterou se bude forma plnit tekutým plastem. Kvůli lepšímu plnění bude přívod dvoustupňový (dva různé průměry díry vtoku). Obr. 3 Výsledná podoba vložky formy Asociativita změn modelu skořepiny a navazujících modelů Obr. 4 Asociativita změn modelu skořepiny a navazujících modelů Vytvoření sestavy formy a řezů formyNa následujících obrázcích máme možnost vidět složenou formu s viditelností „nitra formy“ i řezy formy dvěma řeznými rovinami procházejícími středem formy. Obr. 5 Sestava formy Obr. 6 Definování příjmení formy rovinou YZ Obr. 7 Normálový pohled na průřez formou rovinou YZ Obr. 8 Definování řezu formy rovinou ZX Obr. 9 Normálový pohled na průřez formou rovinou ZX Obrábění dutiny a vložky formyV následujícím bude definováno obrobení dutiny formy a vložky formy v CAM modulu Surface Machining systému CATIA V5. Model bude frézován do tvrzeného polyuretanu (tzv. syntetické dřevo). Definování obrábění dutiny formyDutina formy bude obrobena třemi operacemi. První bude obrobení na hrubo čelní stopkovou frézou průměru D = 10 mm. Druhou operací bude obrábění na čisto kopírovací frézou průměru D = 10 mm. Obr. 10 Definování pomocí selektivního okna Obr. 11 Vizualizace ohrubovaného polotovaru dutiny formy Definování obrábění vložky formyVložka formy bude obrobena čtyřmi operacemi. První bude obrobení na hrubo čelní stopkovou frézou průměru D = 10 mm. Druhou operací bude obrábění na čisto kopírovací frézou průměru D = 10 mm. Obr. 13 Vizualizace ohrubovaného polotovaru vložky formy Obr. 14 Výsledný tvar tělesa vložky formy Obr. 15 Kompletně obrobená vložka formy NC realizace výroby formyCNC data byla generována v CAM modulu CATIA data ve formátu APT (Automatically Programmed Tool). Následně byla konvertována do jazyka řídicího systému frézky Emco Mill 155 (RS Heidenhain). Polotovary tvaru kvádrů pro dutinu i vložky formy byly upnuty v čelisti strojního svěráku upnutého k posuvnému stolu frézky.

Obr. 16 Nástrojové osazení a obrábění vložky formy na čisto Obr. 17 Model formy obrobený do syntetického dřeva Článek byl vypracován v rámci řešení úlohy VEGA 1/0401/08 Metódy 3D modelovania s uvažovaním využitia virtuálnych simulačných CA-technológií. Autor je odborným asistentem na SjF TU v Košicích.

Mohlo by vás zajímat:

|

V současné době jsou v odvětví automobilového, leteckého a spotřebního průmyslu využívány CAx přístupy návrhu a výroby součástek. Tyto přístupy mění ještě nedávno vžitou realitu výroby na základě výkresové dokumentace. Dnes se v mnoha nástrojárnách nevyrábí na základě výkresové dokumentace, ale na základě dat z 3D modelu produktu. Někdy je to trojrozměrný CAD model ve formátu z některých zavedených softwarů, ale někdy to je jen „master model“ výrobku, jehož souřadnice se dají získat nasnímáním jednotlivých bodů povrchu 3D skenerem, resp. technickým tomografem. Nasnímaná data jsou importována do CAD systému, kde se na jejich základě vytvářejí 3D modely.

V současné době jsou v odvětví automobilového, leteckého a spotřebního průmyslu využívány CAx přístupy návrhu a výroby součástek. Tyto přístupy mění ještě nedávno vžitou realitu výroby na základě výkresové dokumentace. Dnes se v mnoha nástrojárnách nevyrábí na základě výkresové dokumentace, ale na základě dat z 3D modelu produktu. Někdy je to trojrozměrný CAD model ve formátu z některých zavedených softwarů, ale někdy to je jen „master model“ výrobku, jehož souřadnice se dají získat nasnímáním jednotlivých bodů povrchu 3D skenerem, resp. technickým tomografem. Nasnímaná data jsou importována do CAD systému, kde se na jejich základě vytvářejí 3D modely.