Partneři Projektu CAD

3D měření tvarově složitých dílů v procesu přesného lití pomocí 3D optického skeneru ATOS Compact Scan |

| Autor článku: Libor Veverka | |

|

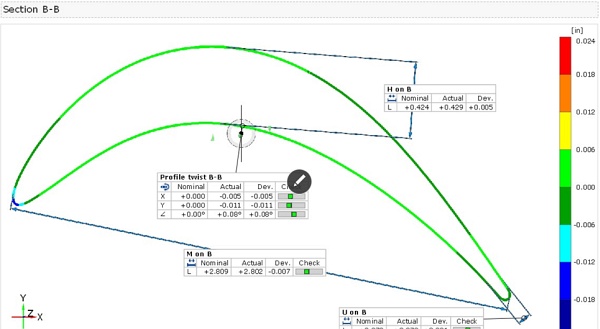

Požadavky na odlévané profilové dílyCharakteristickým rysem profilových dílů je složitý tvar s vysokými nároky na přesnost. Výrobek je kombinací přesně obrobených ploch s plochami, které jsou surovým odlitkem. Specifické požadavky konstruktéraTyto požadavky bývají definovány na výkresech. Jedním z nejvýznačnějších faktorů pro funkčnost a účinnost turbíny je proudová cesta. Jejímu měření je věnována největší pozornost. Dodržení tolerance rozměrů profilu v jednotlivých řezech je základní podmínkou. Přesnost se obvykle pohybuje do +/–0,2 mm. Dalším důležitým parametrem je poloha jednotlivých řezů vzhledem k podélné ose lopatky (stacking axis). Vedle prokázaní shody profilu lopatky v jednotlivých řezech (tzv. best fit profilu), které většinou nečiní problémy, požadují konstruktéři prokázání odchylky skutečného profilu lopatky se zohledněním deformací (prohnutí – BOW a zkroucení – TWIST) vůči teoretickému profilu s nedeformovanou stacking axis.

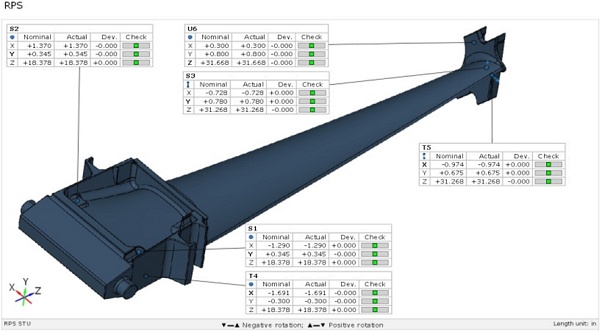

Specifické požadavky technologaVšechny díly musí být na vybraných plochách přesně obrobeny a musí mít rozměrovou a hlavně polohovou vazbu na neobrobené profily. Hlavním požadavkem technologa je zajistit upnutí dílu vztažené k finálnímu profilu tak, aby bylo možné obrobit zámek a funkční plochy s využitím přídavků na odlitku. Proto jsou na odlitku definovány tzv. RPS body, ze kterých se vychází při rozměrových kontrolách. Může se stát, že odlitek vyhoví při ustavení na best fit rozměrovým a tvarovým požadavkům, ale po ustavení na RPS body dojde k rozhození některých rozměrů mimo toleranci. Může tak dojít k situaci, že na obráběných plochách nebude dostatek materiálu pro obrábění.

Zde je těžiště požadavků slévárny na měření. Je nezbytné získat rozměrové informace o formě, voskovém modelu a konečném odlitku a pomocí vhodného softwaru získat porovnatelné počítačové modely z celého průběhu procesu. Na základě těchto údajů je pak možné rozhodnout o způsobu eliminace deformací vzniklých v průběhu výroby.

Zkušenosti z předchozích projektů preferovaly nasazení souřadnicových strojů, se kterými byla v dané oblasti bohatá zkušenost. Nakonec bylo však učiněno rozhodnutí zvolit bezdotykové měření na optickém principu. Mezi nabízenými optickými přístroji jsme po finálních prezentacích vybrali zařízení ATOS Compact Scan 2M od firmy GOM distribuované kuřimskou společností MCAE Systems. V našem případě o výběru rozhodla především následující kritéria:

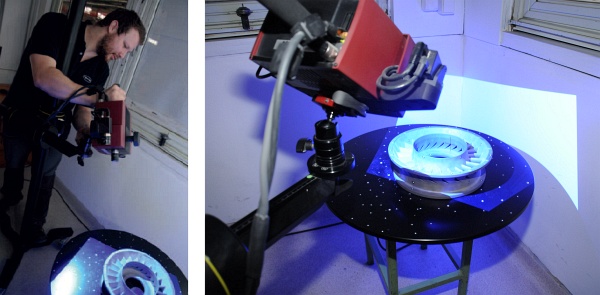

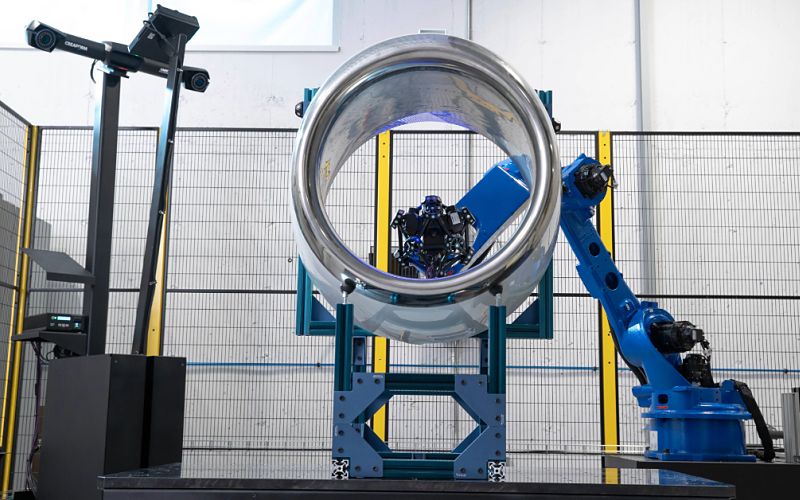

Optický skener ATOS používá zdroj modrého (LED) světla a dvou snímacích kamer. Díl je uložen na NC rotačním stole nebo ve speciálním měřicím rámečku. Pokud je upnut v rámečku (vhodné hlavně pro menší lopatky), systém díky referenčním bodům na rámečku umožňuje naskenovat celý díl ze všech stran. Jinak musíme pro získání prostorového modelu provést řadu snímků skenovaného odlitku z různých stran a většinou je tak nutné během skenování odlitek jednou i vícekrát otočit. Kamery nasnímají obrovské množství bodů, ze kterých software vytvoří prostřednictvím trojúhelníkových sítí prostorový model odlitku (pro představu – středně velký odlitek 150×150×150 mm reprezentuje dle tvarové složitosti 150 až 500 tisíc bodů). Tento počet je již zoptimalizován s ohledem na požadovanou přesnost a křivost odlitku (tj. na rovných a pravidelných plochách software automaticky odstraní nadbytečné body, naopak na hranách a rádiusech zachová jejich původní počet). Rozlišitelnost optických skenerů se dnes v cenově přijatelných hladinách pohybuje od 1 500 000 pixelů. Naše zkušenost ukazuje, že pro potřeby měření lopatek a rozváděčů do jmenovitého rozměru 400 mm ve slévárenské přesnosti vyhoví skenovací zařízení s rozlišením 2 000 000 pixelů. V současnosti představují tato zařízení již spodní cenovou hranici, a lze je tedy pořídit za přijatelné ceny.

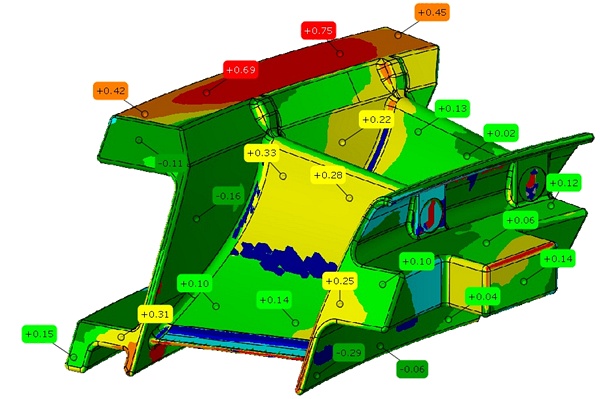

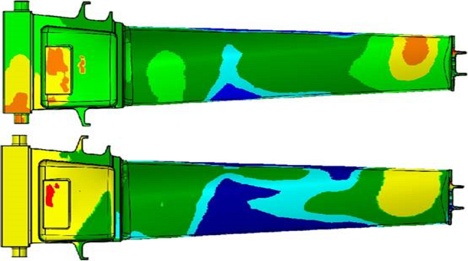

Skenování je jen první částí měřicího procesu. Neméně důležitou částí, která bývá často při nákupu měřicího zařízení opomíjena nebo podceňována, je oblast vyhodnocení pomocí specializovaného softwaru. Doporučení je jednoznačné – nešetřete! Raději zvolte menší komfort při měření, ale investujte do dokonalého vyhodnocovacího softwaru. Zde je totiž největší síla optických skenerů. Uspokojivý 3D model získáte za dodržení určitých podmínek i s pomocí levnějších zařízení. O vyhodnocovacím softwaru to již zdaleka neplatí. Teprve s dokonalým softwarem vynikne síla optického skenu. Software vám totiž dovolí plně využít získaný 3D model. Můžete okamžitě porovnat díl s teoretickým CAD modelem metodou úplného best fitu formou barevné mapy, můžete vytvářet celou řadu libovolných best fitů na jednotlivé části dílu či ustavovat naskenovaný díl a CAD model na libovolné skupiny RPS bodů. Můžete díl libovolně „rozřezat" a řezy opět porovnat s řezy na CAD modelu, můžete dokonce dělat a vyhodnocovat best fit na jednotlivé řezy. Samozřejmě můžete nadefinovat vyhodnocovací řezy a oblasti a získat stejný výstupní protokol jako ze souřadnicového měřicího stroje. Je možné naskenovat voskový model, provést úpravu modelu eliminující smrštění a porovnat jej se skenem skutečného odlitku. Pro odlaďování procesu je nedocenitelná možnost zjistit posunutí a rotaci naskenovaného řezu oproti řezu v CAD modelu. A pokud máte některý ze speciálních modulů, např. modul pro vyhodnocení lopatkových profilů, můžete v podstatě automaticky vyhodnotit většinu standardních charakteristik kontrolovaného profilu. V neposlední řadě bych rád zmínil celou řadu intuitivních softwarových nástrojů k měření rozměrů na naskenovaných dílech. Jedná se např. o „virtuální" posuvné měřítko, talířový mikrometr, obkročné měřidlo atd.

ZávěrVšechny údaje zmíněné v článku vycházejí z praktických aplikací používaných v PCS při výrobě a vývoji dílů pro přední výrobce plynových turbín. Jedná se o poznatky získané a ověřené na vlastním zařízení.

Více než roční provoz potvrdil, že pro každodenní měření jak běžné produkce, tak i vývojových dílů se jako nejlepší jeví optické měření, které lze ve slušné konfiguraci pořídit a provozovat za velmi rozumnou cenu. Pro speciální účely, jako je měření dutin forem, měření jader či obrobených odlitků, jsou nezbytné optické skenery s maximálním rozlišením, zde se však jedná již o zcela jiné ceny. V oblastech, které nejsme schopni pokrýt naším zařízením, se osvědčila podpora dodavatelské firmy MCAE Systems. Ta nám na svých špičkových skenerech s maximálním rozlišením a za rozumné ceny provádí měření, která nejsme schopni pokrýt naším zařízením. Z hlediska bezproblémového provozu musíme také ocenit technickou podporu od dodavatele, která zahrnuje jak servis a školení, tak i poradenství při řešení složitějších úloh. Výhodou je, že firma MCAE Systems je také distributorem a sama několik těchto skenerů využívá pro komerční účely v nejrůznějších oblastech. Díky této praxi jsou její pracovníci schopni praktického poradenství na té nejvyšší úrovni. Autor pracuje v akciové společnosti Prague Casting Services www.praguecast.cz

Mohlo by vás zajímat:

|

V akciové společnosti PCS používáme optický skener ATOS Compact Scan 2M od firmy GOM. I přes relativně nízké rozlišení kamery (2 000 000 pixelů) jsou dosavadní zkušenosti naprosto vyhovující. Mezi další nezanedbatelné výhody patří jednoduchost skenování – nepotřebujete žádné programování, díl prostě položíte v libovolné poloze bez nutnosti polohování a upnutí a začnete skenovat. Zhruba před rokem stála naše slévárna před problémem měření a prokazování rozměrové shody nově zaváděných dílů. Před rozhodnutím o nejvhodnějším způsobu měření dílů bylo nezbytné zvážit řadu požadavků, které byly mnohdy protichůdné.

V akciové společnosti PCS používáme optický skener ATOS Compact Scan 2M od firmy GOM. I přes relativně nízké rozlišení kamery (2 000 000 pixelů) jsou dosavadní zkušenosti naprosto vyhovující. Mezi další nezanedbatelné výhody patří jednoduchost skenování – nepotřebujete žádné programování, díl prostě položíte v libovolné poloze bez nutnosti polohování a upnutí a začnete skenovat. Zhruba před rokem stála naše slévárna před problémem měření a prokazování rozměrové shody nově zaváděných dílů. Před rozhodnutím o nejvhodnějším způsobu měření dílů bylo nezbytné zvážit řadu požadavků, které byly mnohdy protichůdné.