Partneři Projektu CAD

Analýza korečkového dopravníku v programu Abaqus |

| Autor článku: Gabriel Fedorko – Peter Barňák | |

|

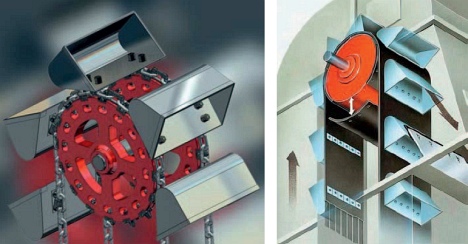

Charakteristika korečkového dopravníkuKorečkové dopravníky, elevátory (obr. 1) jsou mechanické dopravníky, které svým technologickým řešením umožňují vertikální přepravu materiálů, případně přepravu pod úhlem a do teploty max. 170 °C. Dopravním elementem tohoto dopravníku je dopravní pás nebo řetěz s otevřenými nádobami, tzv. korečky. Korečky jsou kbelíky, které nabírají přepravovaný materiál a přepravují ho směrem nahoru do místa výsypky. Tyto sběrné nádoby jsou upevněny na tažném prostředku. Korečkové dopravníky jsou určeny především k dopravě obilí, obilného šrotu, krmných směsí a jiných komponentů v zemědělských a zpracovatelských závodech. Mohou se také uplatnit i v jiných průmyslových odvětvích, při dopravě sypkých a drobných kusových, málo abrazivních materiálů.

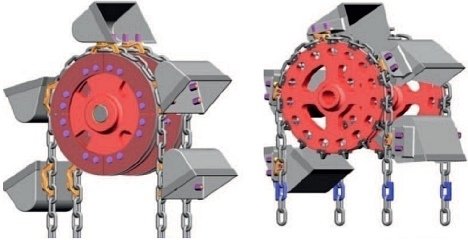

Tato přeprava je prováděna obvykle ve spojení s jinými druhy dopravníků, které obstarávají například vodorovnou dopravu. Dopravovanými materiály převážně bývají vápno, cement, vápenec, písek, štěrk, uhlí, železná ruda, osivo, krmné směsi apod. Jsou to materiály o velikosti zrna do 100 mm. Vlhkost práškových materiálů nesmí přesáhnout 1 % H2O. Materiál se dopravuje šetrně s malým nárokem na energii. Konstrukce korečkového dopravníku zajišťuje úsporu prostoru. Vzhledem k jeho jednoduché konstrukci a rozměrům má velký výkon a může nabírat i tužší materiály. Korečkový dopravník může pracovat jak v interiéru, tak v exteriéru. Nesmí přepravovat materiál, který rozměrově nedokáže projít přes násypku. Tyto elevátory mají poměrně malou provozní spolehlivost a životnost. Celý dopravník je zakryt krytem, čímž se zamezuje prašnosti. Korečkový dopravník je stavebnicové konstrukce a je vyskládaný z modulů. Tažný prostředek korečkového dopravníkuTažný prostředek korečkového elevátoru slouží k dopravě přepravovaného materiálu zdola nahoru, prostřednictvím korečků, které jsou k tažnému prostředku připevněny. U korečkových elevátorů se používají nejčastěji dva typy tažných prostředků, a to řetěz a dopravní pás. Tažný prostředek – řetězU tohoto typu tažného prostředku jsou korečky dopravující materiál upevněny k jedné nebo dvěma větvím řetězu (obr. 2). Řetěz může být článkový, případně sponový. Běžně se používá dvojice klasických řetězů se svařovanými články. Mezi další příslušenství řetězu patří řetězová kola se zuby i bez nich, spojky řetězu nebo upevňovací prvky pro korečky. Existuje velké množství různých uchycení korečků k dopravnímu elementu, v tomto případě k řetězu.

Obr. 2 Řetězový elevátor [2] Řetězové elevátory jsou používány při dopravě materiálů s vysokou teplotou, materiálů s relativně velkou kusovitostí a také materiálů, které jsou lepivé či abrazivní. Přepravní rychlost se pohybuje od 0,25 do 1,6 ms-1 a dopravní výkonnost může být až 160 m3.h-1. Vysokovýkonné elevátory však dosahují dopravní výkonnosti až několik 100 m3.h-1. Dopravní výška řetězových korečkových dopravníků je omezena pevností tažného prostředku a dosahuje až 90 metrů. Řetězové korečkové elevátory nejsou používány tak běžně. Pásový elevátor je obvykle jednodušší, a tím pádem i levnější. Tažný prostředek – dopravní pásPři přepravě rozličných materiálů či surovin prostřednictvím korečkového elevátoru se jako dopravní element využívá obvykle dopravní pás (obr. 3). Na dopravní pás jsou pomocí speciálních šroubů namontovány korečky. Dopravní pásy známe zejména ocelokordové, PVC a gumotextilní. Ocelokordové dopravní pásy mají své využití zejména u vysokovýkonných elevátorů (např. H = 100 m, Q = 1000 t/h). Při ohledu na přepravu potravinářských produktů (obilí, mouka) je možné v některých případech použít i dopravní pás z PVC. V souvislosti s přepravou prostřednictvím korečkových elevátorů převažuje používání gumotextilních dopravních pásů. Mezi korečkem a pásem je umístěna distanční podložka výšky cca 7 mm. Jejím úkolem je zabránit namáhání spoje. Pro zmenšení námahy spoje při dopravě ve stoupající větvi je na korečku ještě upevněna dvojice gumových opěr. Materiál, který se dostane za koreček, může mezerou přepadávat. Jeho kusovitost musí být proto malá. Přepravní rychlost může být do 3,15 ms-1 a dopravní výkonnost do 80 m3.h-1. Dopravní výška pásových korečkových elevátorů je omezena prokluzem tažného prostředku na poháněcím bubnu a dosahuje nejvýše 35 m. Pás se spojuje pomocí spon, případně se lepí za studena, resp. za tepla. Dopravní pásy jsou zde vyráběny v užších rozměrech než u běžných dopravních pásů. Jsou k dispozici standardní šířky, např. 150 mm, 200 mm, 250 mm, pak i přednostní šířky.

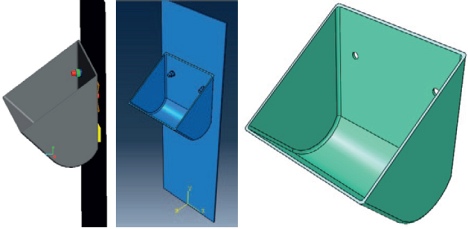

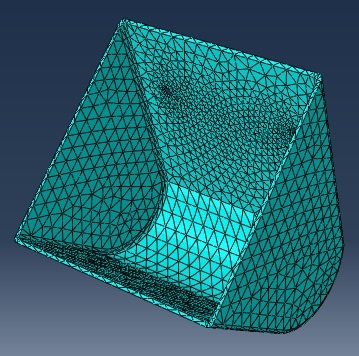

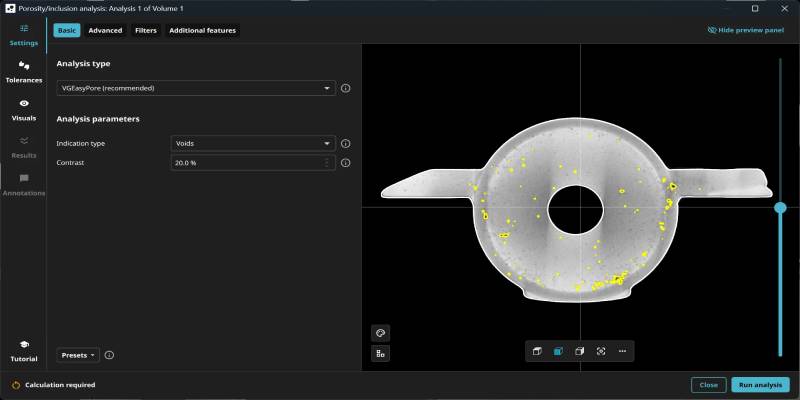

FEM analýza korečkového dopravníku v programu AbaqusV rámci FEM analýzy korečkového dopravníku jsme se zaměřili na zkoumání jednoho korečku, který se nachází v libovolném místě přepravní tratě pásového korečkového elevátoru.

Materiálové charakteristiky jednotlivých komponent výpočetního modelu byly přiřazeny tak, že všechny kovové části měly definovaný modul pružnosti 210 000 MPa, Poissonovo číslo 0,3 a hustotu 7,85 e-9 t.mm-3. Všechny kovové díly byly modelovány jako homogenní objemová tělesa.

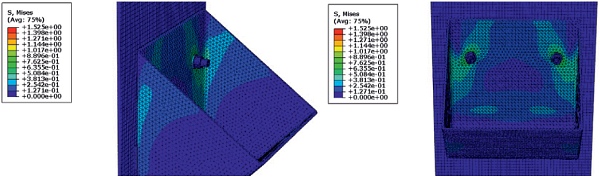

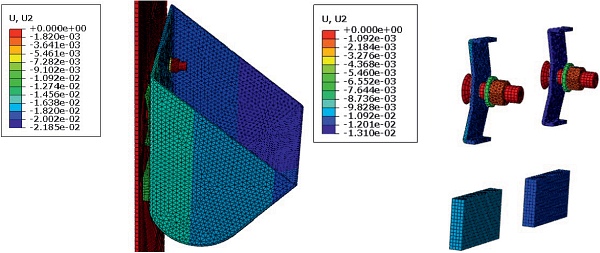

Výsledky analytického výpočtu v programu AbaqusV rámci FEM analýzy byl zkoumán jeden koreček připevněný k dopravnímu pásu. Během analýzy byl koreček zatížen tak, že na něj působí gravitační síla a zároveň bylo simulováno zatížení od přepravovaného materiálu. Místa s největším tlakem na sestavě se vyskytují v okolí spoje korečku s podložkou (obr. 6). Velikost tohoto napětí se postupně s narůstající vzdáleností od tohoto spoje zmenšuje.

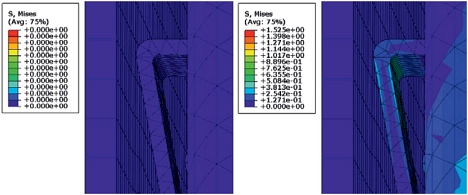

Část napětí z okolí šroubových spojů se přenáší i na distanční podložky. Jejich úkolem je v podstatě zmírnit napětí vyvíjené na korečkové šrouby a podložky s maticemi. Porovnání modelu distanční podložky před a po realizaci výpočtu zatížením korečku je znázorněno na obr. 7.

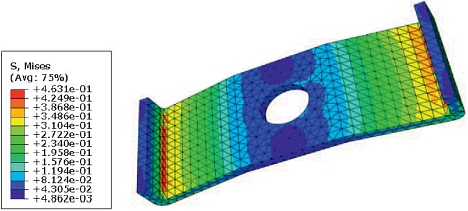

Mezi nejvíce zatížené přídavné díly patří podle předpokladů distanční podložka. Místa s největším napětím na tomto modelu jsou zejména v okolí jejích záhybů, z jejich vnitřní strany (obr. 8). Velikost tohoto napětí je ve výši 4,631 e-1 MPa. Tlak je na tento komponent vyvíjen ze zadní stěny korečku. Podložka tlumí napětí působící na spojovací segmenty a zabraňuje tak nežádoucím kolizím během dopravy, např. i vytržení korečku z dopravního pásu.

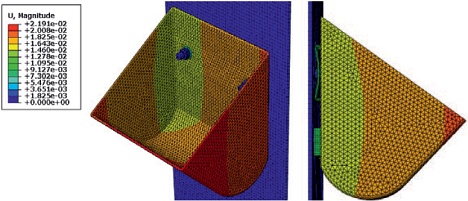

Síly působící na komponenty sestavy způsobují deformace různých velikostí. Největší deformace se vyskytují na nabírající hraně korečku (obr. 9). Deformace, tedy změna geometrického tvaru tělesa v důsledku působení vnější síly, se v těchto bodech vyšplhala na hodnotu 2,191 e-2 mm. Výška této deformace se na korečku ve směru k dopravnímu pásu postupně zmenšuje (obr. 9). O něco menší deformace vznikají také na ostatních dílech sestavy, zejména na podložce a distanční podložce.

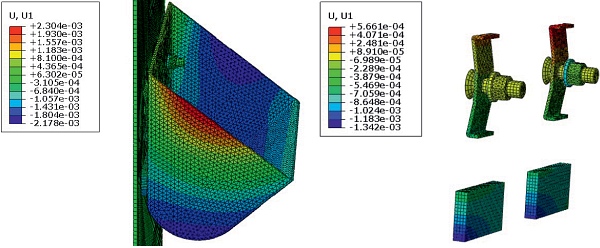

Co se týče velikosti parciálních deformací ve směru jednotlivých os, při analýze výsledků osy x vznikají největší deformace na vrchní části bočních stěn korečku (obr. 10). Velikost této deformace je 2,304 e-3 mm. Naopak nejmenší deformace se vyskytují na dně korečku. Ve směru osy y jsou znázorněny největší deformace na modelu šroubu, matici a dopravním pásu (obr. 11). Výška největší deformace na celé sestavě má hodnotu –1,820 e-3 mm. Nejméně deformovaným komponentem je ve směru osy y koreček s hodnotou –2,185 e-2 mm.

ZávěrPrezentovaný výpočetní model korečkového dopravníku nabízí širokou škálu různých informací, které mohou být užitečné pro jejich konstruktéry a provozovatele. Při pohledu na všechna vypočtená napětí a deformace je nutno konstatovat, že na výběr vhodných součástí korečkového dopravníku musí být kladen velký důraz. Potřebné je především volit vhodné a kvalitní materiály a mít propracovanou koncepci vyskládání elevátoru z jednotlivých jeho modulů.

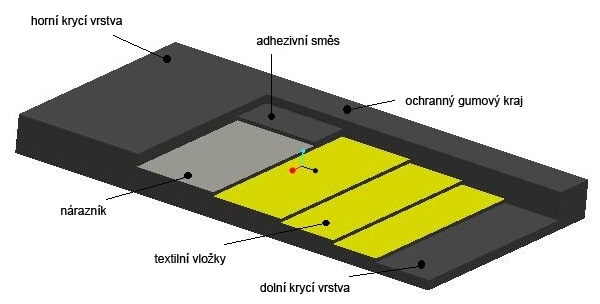

Obr. 12 Gumotextilní dopravní pás určený pro korečkové dopravníky Dalšími možnostmi pro aplikování uvedeného modelu je například vývoj nových konstrukčních řešení gumotextilních dopravních pásů (obr. 12) určených pro korečkové dopravníky. Článek je součástí řešení grantového projektu VEGA 1/0922/12, VEGA 1/0184/12 a projektu VEGA 1/0036/12. Literatura

Mohlo by vás zajímat:

|

Korečkové elevátory nejsou nový vynález. Tento typ dopravníku je pravděpodobně nejstarší známá forma dopravníku. Jeho historii můžeme sledovat v době Babylónu, kde otroci pomocí proutěných košů připevněných k lanům tahali vodu do zavlažovacích příkopů. Elevátory jsou modernější obdobou kola a jsou opatřeny na svém obvodu kbelíky. Sloužily už kdysi dávno např. k dopravě vody, resp. jako nejstarší vodní motor. Vývoj od kola k elevátoru byl dán požadavky stále větší dopravní výšky a souvisejícími rostoucími rozměry kola. Zásadní impulz rozvoje korečkových dopravníků byl dán v mlýnském oboru. Asi od počátku 20. století pak sloužily např. i na svislou dopravu uhlí.

Korečkové elevátory nejsou nový vynález. Tento typ dopravníku je pravděpodobně nejstarší známá forma dopravníku. Jeho historii můžeme sledovat v době Babylónu, kde otroci pomocí proutěných košů připevněných k lanům tahali vodu do zavlažovacích příkopů. Elevátory jsou modernější obdobou kola a jsou opatřeny na svém obvodu kbelíky. Sloužily už kdysi dávno např. k dopravě vody, resp. jako nejstarší vodní motor. Vývoj od kola k elevátoru byl dán požadavky stále větší dopravní výšky a souvisejícími rostoucími rozměry kola. Zásadní impulz rozvoje korečkových dopravníků byl dán v mlýnském oboru. Asi od počátku 20. století pak sloužily např. i na svislou dopravu uhlí.