Partneři Projektu CAD

3D návrh zkušebního zařízení pro zkoušení odlučovacích mříží, zpracovaný programem CATIA (II. část) |

| Autor článku: Naqib Daneshjo, Baryalai Tahzib, Andreas Kohla, Christian Dietrich | |

|

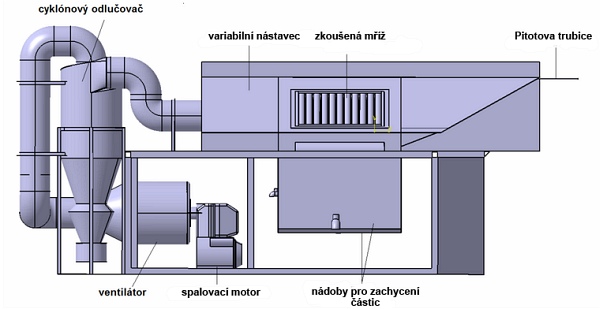

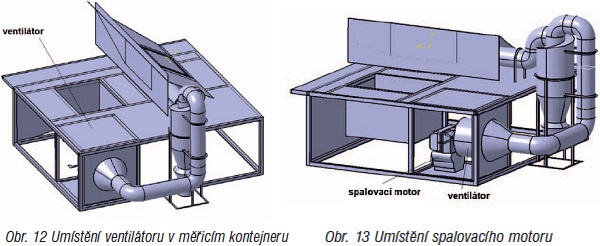

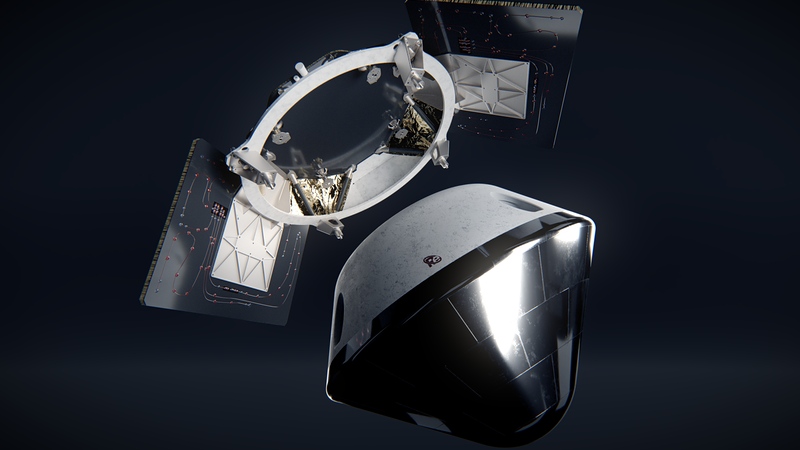

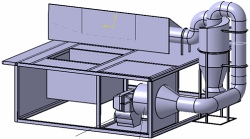

Základními částmi kontejneru jsou cyklónový odlučovač, variabilní nástavec, ventilátor, spalovací motor a nádoby pro zachycení částic.

Obr. 1 Základní konstrukční části měřicího kontejneru Při konstrukci nádob je důležitý objem nádoby a plocha, na kterou dopadne reálné množství kapalin, resp. částic. Objem nádob bude ovlivňovat délku zkoušky. Při zkoušce je snaha o dosažení co nejkratšího měřicího úseku kvůli omezené zásobě vody v cisterně, která se na uvažované místo zkoušek musí dodat.

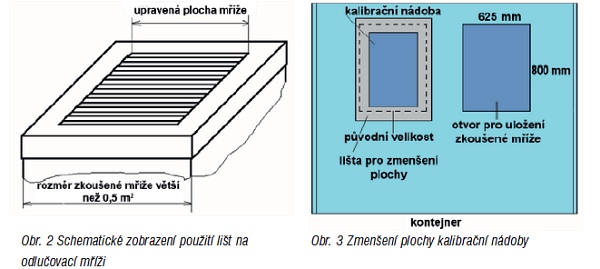

Pokud nastane první případ, je nutno použít variabilní nástavec, viz obr. 5. V druhém případě je nutno upravit plochu kalibrační nádoby. Plocha se zmenší přidáním a upevněním lišt. Princip je znázorněn na obr. 2.

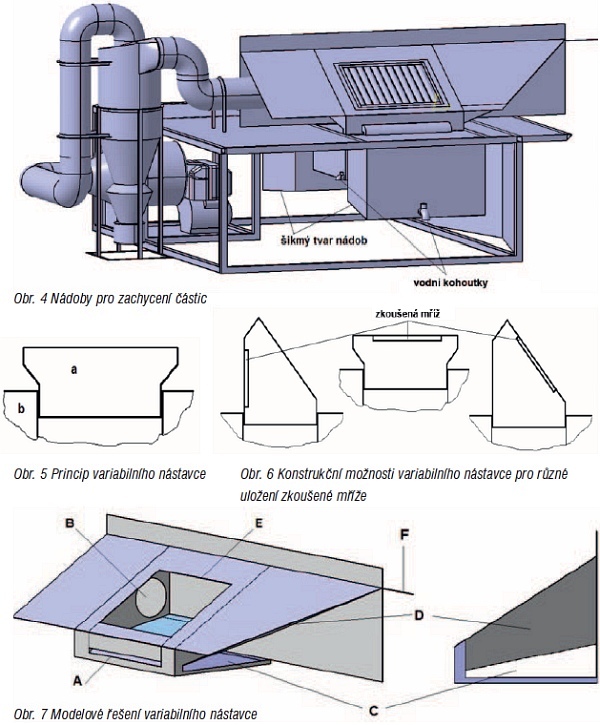

Nádoby mají šikmý tvar pro snadnější získání měřitelného množství zachycených částic a klasické vodárenské kohoutky pro jejich snadné vypuštění do přenosných nádob.

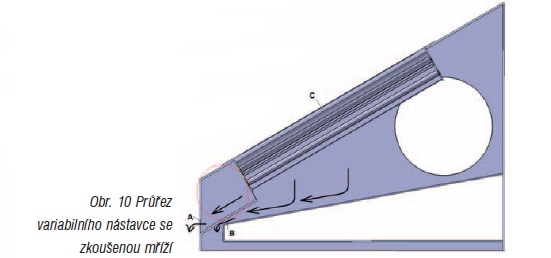

A – otvor pro odtékání částic Při navrhování nástavce je nutno brát v úvahu uložení mříže, viz obr. 2, a její velikost. Nástavec je nutno vyrobit pro zkoušení každého typu uložení mříže. Pro správnou funkci mříže je nutné, aby měla alespoň minimální sklon (samočištění), to se týká horizontálního uložení. Na obr. 5 je princip upevnění nástavce. Nástavec bude nutné vyrobit pro zkoušku mříže, výroba nástavce bude představovat náklad na průběh samotné zkoušky. Pro různé typy umístění mříže, viz obr. 6, by byly různé variabilní nástavce. Při navrhování zkušebního zařízení bude popisovaná mříž v šikmém uložení z důvodu, že při tomto uložení je nejvíce fyzikálních principů pro popis a nejvíce realizací kolejových vozidel v praxi. Šikmé uložení tedy reprezentuje nejčastější variantu, a proto je předmětem bližšího řešení. Modelové řešení nástavce pro šikmé uložení mříže

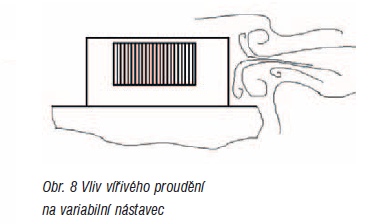

Otvor pro odklonění a izolaci proudění a plech pro usměrnění jsou části, které snižují vířivé proudění, aby nedocházelo ke zkresleným nebo nepřesným výsledkům, viz obr. 8. Pro snížení tohoto efektu se upraví i přední část měřicího kontejneru, na níž se nachází „nůž" pro odříznutí a odklonění nežádoucího proudění.

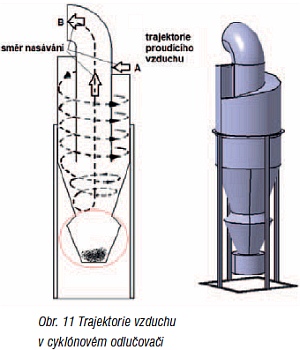

A – otvor pro odtékání částic zachycených zkoušenou mříží Oblast v kruhu na obr. 10 je spojena s mříží. Část, která je zachycena mříží, je odvedena do samostatné nádoby (pro kontrolní součet hmotnosti a srovnání s výsledkem kalibrace). Lichoběžníkový tvar kanálu pod zkoušenou mříží souvisí s rovnicí kontinuity pro dosažení rovnoměrné rychlosti proudění vzduchu na celé ploše zkoušené mříže, protože otvor pro nasávání je umístěn výrazně vpravo a vzadu. Průchozí lichoběžníkový kanál ve spodní části souvisí s propuštěním odříznuté části proudu odkloněného pod odsávací kanál mříže. Cyklónové odlučovače (obr. 10) slouží k oddělení kondenzátu, resp. prachu ze vzduchu. Tangenciálním vstupem se roztočí část vstupujícího vzduchu do rotačního pohybu. Díky vznikající odstředivé síle se hmotnější kapaliny a částečky pevných látek odmrští na stěnu odlučovače, kde se spojí do velkých kapek, které odtečou, resp. se sesunou, do sběrného místa pro kondenzát, resp. prach. Děj odlučování pokračuje zaoblením trajektorie ve spodní části, kde se vzduch obrací směrem do svislého odváděcího potrubí. Vystupující vzduch neobsahuje již podstatnou část kondenzátu či prachu. Unikají pouze nejjemnější frakce, resp. aerosol. To je zdroj mírné chybovosti metody. Spodní část odlučovače (vypouštění) je odnímatelná. Touto částí se zachycené frakce, resp. kapalina dostávají ven pro vážení na externí váze.

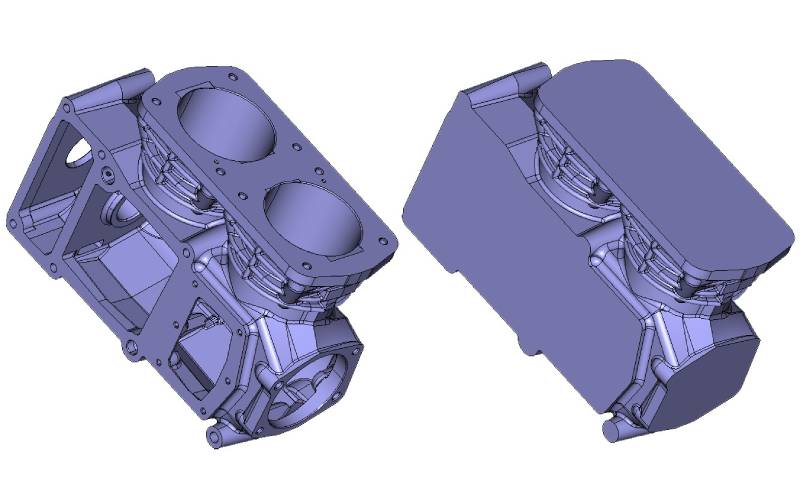

Pro volbu ventilátoru je nutné zvolit návrhovou rychlost nasávání a naladit objemový tok zkoušky s požadavkem zákazníka na zkoušku. Pro správnou funkci mříže je výchozí navrhovaná rychlost 3 m3/s. Plocha otvoru pro nasávání je 0,5 m2. Faktor zahuštění mříže se pohybuje okolo 65 % (volný prostor 35 %). Z daných parametrů a dodavatelských možností vybereme vhodný ventilátor. Je třeba dbát, aby navrhované otáčky ventilátoru korespondovaly s možnostmi pohonného spalovacího motoru. Pohon ventilátoru bude modifikován – původní elektromotor nebude použit kvůli vodě a nárokům na regulaci a samostatnost práce celého zařízení nezávislého na elektrické energii z veřejné sítě. Jako vhodné řešení bude použit malý spalovací pístový motor. Minimální volná průtočná plocha je ϕ=35% (1)

Motor slouží k pohánění ventilátoru. Údaje důležité pro volbu motoru byly:

Na základě těchto údajů a volby ventilátoru se zvolil malý spalovací dieselový motor od firmy Lombardini. Z hlediska pasívní požární bezpečnosti je dieselový motor výhodnější než motor benzínový. Pokračování v příštím čísle. Článek byl vypracován v rámci řešení výzkumného projektu VEGA 1/0582/13

Mohlo by vás zajímat:

|

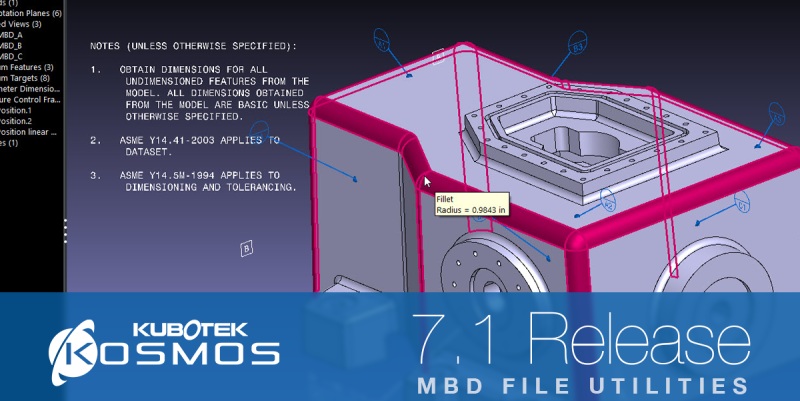

CATIA je systém založený na nových technologiích (OpenGL, Java...) a používá tzv. specifikační modelářský systém. Ten umožňuje uchovávat designérské, konstrukční i výrobní specifikace jako součást modelu. CATIA umožňuje pokrýt celý proces životního cyklu – od návrhu, přes konstrukci, simulace, analýzy až po vlastní výrobu a údržbu. Díky integraci celého procesu a jeho simulaci se snižuje spotřeba fyzických prototypů, značně se zkracuje vývojový cyklus, snižují se náklady a zvyšuje se kvalita konečného výrobku.

CATIA je systém založený na nových technologiích (OpenGL, Java...) a používá tzv. specifikační modelářský systém. Ten umožňuje uchovávat designérské, konstrukční i výrobní specifikace jako součást modelu. CATIA umožňuje pokrýt celý proces životního cyklu – od návrhu, přes konstrukci, simulace, analýzy až po vlastní výrobu a údržbu. Díky integraci celého procesu a jeho simulaci se snižuje spotřeba fyzických prototypů, značně se zkracuje vývojový cyklus, snižují se náklady a zvyšuje se kvalita konečného výrobku.