Partneři Projektu CAD

Jak uplatnit 3D skener a získat konkurenční výhodu |

| Autor článku: Helena Matalová | |

|

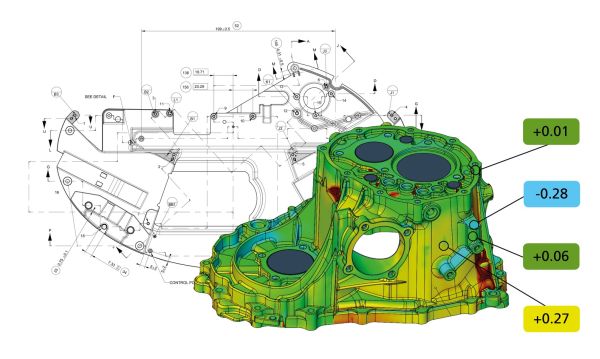

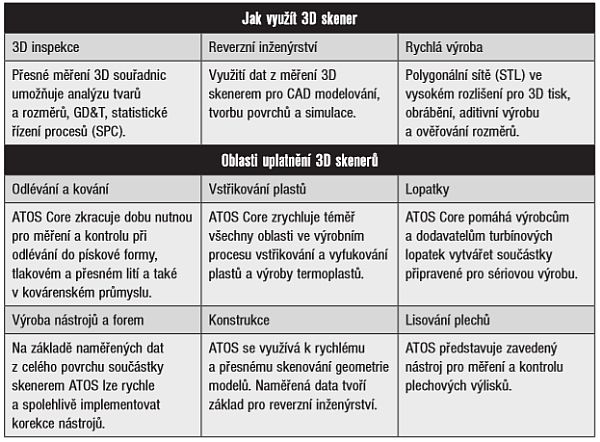

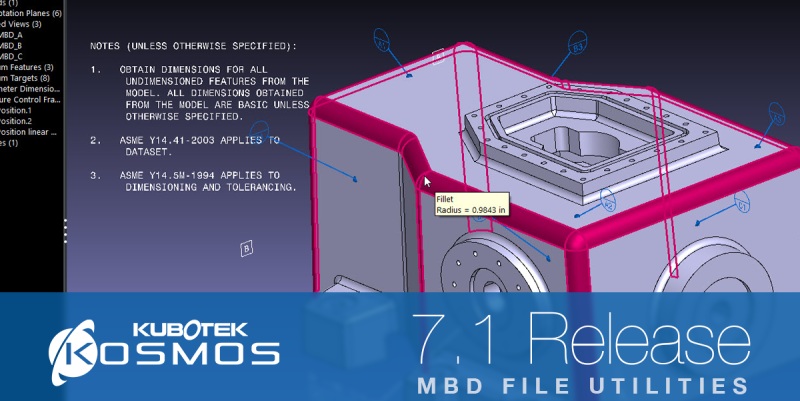

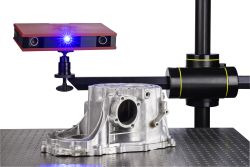

K čemu využít 3D skener3D skenery se používají při vývoji, kontrole kvality i výroby a umožňují zkrátit čas a snížit náklady, což může být rozhodujícím faktorem, který určuje konkurenceschopnost podniku. 3D inspekceData získaná z měření 3D skenerem ATOS Core tvoří základ pro 3D inspekci a zajišťování kvality dílů a součástek – například plechových výlisků, nástrojů a forem, lopatek turbín, prototypů i dílů vyráběných vstřikováním a tlakovým litím. Toto 3D digitalizační zařízení skenuje celý povrch součástky bezkontaktně. Software ATOS pomocí miliónů měřených bodů automaticky počítá 3D souřadnice ve formě mraku bodů ve vysokém rozlišení (triangulovaná síť STL).

Tato polygonální síť popisuje nepravidelné povrchy a geometrie, které lze porovnávat s výkresy nebo přímo s CAD daty a provádět tak analýzu tvarů a rozměrů. Při analýze dílů a součástek lze v softwaru porovnávat povrchy, řezy a body s CAD daty. Software také umožňuje inspekci založenou na křivkách, například analýzu spár a přesahů karosářských dílců, odpružení plechového výlisku nebo charakteristických designérských křivek. Pro analýzu identicky vyráběných dílů je k dispozici dodatečný modul trendů, který dokáže v sériové výrobě rozpoznat odchylky mezi součástkami.

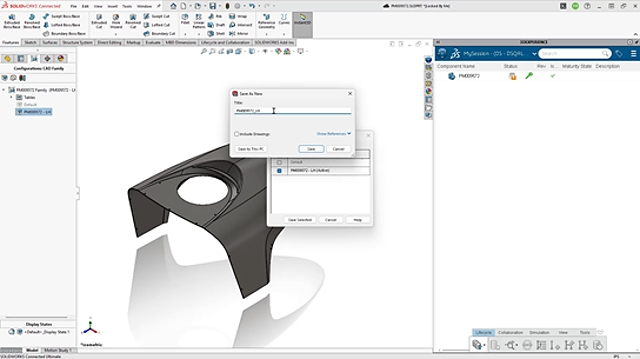

Reverzní inženýrstvíATOS Core měří milióny skenovaných bodů s těmi nejjemnějšími detaily. Vypočítaná polygonální síť popisuje nepravidelné povrchy a geometrické útvary, a tvoří tak v rámci reverzního inženýrství základ pro tvorbu CAD modelu. Reverzní inženýrství se využívá zejména ve vývoji a konstrukci produktů a k digitalizaci manuálně vytvořených modelů, jako jsou například prototypy automobilů. Slouží také k přenášení manuálně vytvořených změn do CAD modelů. Zejména při vývoji produktů pak měřená data zdokonalují simulační výpočty, jelikož zajišťují, že tvar skutečného modelu odpovídá tvaru počítačového modelu, který je použit při simulaci. Reverzní inženýrství je možné použít i v další důležité oblasti, a to při konstrukci strojů. Zde lze CAD data nejenom vytvářet, například pro starší nástroje nebo duplikáty, ale také přenášet manuální změny, provedené na nástrojích během testování nebo oprav, zpět do CAD modelu.

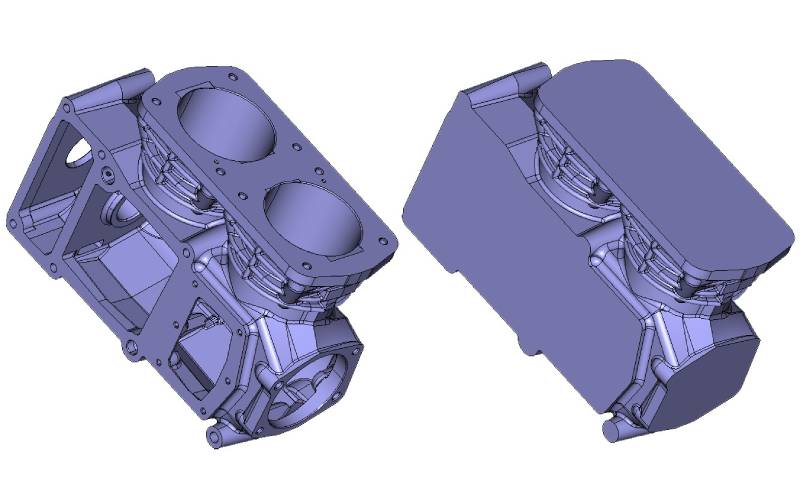

Rychlá výrobaProcesy jako 3D tisk a další aditivní výrobní procesy (SLM, SLS, FDM, DMLS apod.) umožňují konstruovat a realizovat geometrie součástek pomocí prostředků, které v minulosti s využitím běžných výrobních metod nebyly k dispozici. ATOS Core nabízí rychlé získání 3D dat z jakéhokoliv předmětu pro 3D tisk. Takto vytvořená 3D data ve formátu STL lze bez dalšího zpracování poslat do 3D tiskárny a reprodukovat. Data lze také upravovat a měnit – například v bezplatném programu GOM Inspect. Jestliže geometrie součástky obsahuje komplexní volné plochy, její tvar a přesnost lze verifikovat pouze s optickým měřicím systémem, jako je ATOS Core. Zejména u prototypů a výroby v malých sériích hraje kontrola geometrie a funkce zásadní roli. V této oblasti se ATOS Core používá při kontrole forem a vložek do forem, které byly vyrobeny aditivními výrobními procesy. Systém se také používá při analýze tvarů a rozměrů součástek během zkoušení forem. Kde se 3D skenery nejčastěji používajíATOS se používá v automobilovém, leteckém, kosmickém i spotřebitelském průmyslu, používají jej také jejich dodavatelé i výzkumné instituce a univerzity z celého světa. Zde několik základních aplikací. Odlévání a kování3D skenery ATOS zrychlují všechny činnosti při odlévání do pískové formy a tlakového a přesného lití – od konstrukce modelů a nástrojů přes práce v odlévacích dílnách a dílnách vyrábějících jádra až po hodnocení testů výchozích vzorků a optimalizaci CNC obrábění. ATOS Core se využívá zejména během zahájení výroby při tvorbě výchozích odlévaných a kovaných vzorků. Je tak možné přesně měřit smršťování, zkroucení a rozměry dílů. Z měřených dat je také možné určit tloušťku stěny. Prostřednictvím funkce měření pohybu součástek v reálném čase (Tracking) je také možné dosáhnout ustavení dílu na obráběcích CNC strojích z důvodu kontroly přídavku materiálu. Při sériovém měření a analýze trendů lze měření i celou analýzu automatizovat. Kromě odlévaných a kovaných dílů lze pomocí 3D skeneru ATOS také kompletně a bezkontaktně měřit modely, nástroje, lisovací formy, písková jádra a pískové formy. U nástrojů, jader a forem se systém ATOS používá ke kontrole výsledků z CNC obrábění. 3D skener také dodává data pro analýzu virtuálních sestav a pro kontrolu doléhání jednotlivých částí forem, vůle jader a čelistí.

Vstřikování plastů3D skenery ATOS ve výrobních postupech procesu vstřikování a vyfukování plastů a výroby termoplastů zrychlují téměř všechny oblasti – od konstrukce nástrojů a vyhodnocení výchozích vzorků až po analýzu virtuálních sestav. Zejména při odlaďování nástrojů se ATOS Core využívá pro kontrolu výchozích vzorků vyráběných dílů. Výsledky měření celého povrchu umožňují komplexní analýzu tvarů a rozměrů. Je tak možné rychle vyhodnotit smršťování a zkroucení dílů. Při sériovém měření a analýze trendu lze měření i celou analýzu automatizovat. Při montáži plastových dílů je možné data systému ATOS využít ke kontrole spár a přesahů a při analýze virtuálních sestav. S pomocí 3D skeneru ATOS lze kompletně měřit nejen plastové díly, ale také prototypy, elektrody a nástroje. Již od konstrukce nástrojů se systém ATOS využívá při kontrole elektrod a testech přesnosti obrábění. Pomocí 3D skeneru lze také kontrolovat doléhání jednotlivých částí forem, jader a vložek. Je tak možné optimalizovat hned několik dutin.

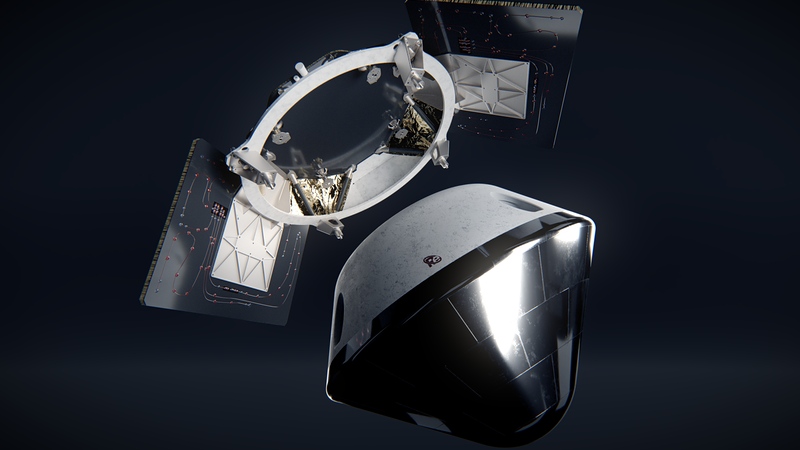

LopatkyATOS Core umožňuje výrobcům a dodavatelům turbínových lopatek rychleji vyrábět součástky, které jsou připravené pro sériovou výrobu, a to prostřednictvím komplexních kontrolních funkcí, které mají k dispozici i během výroby. 3D skenery ATOS se využívají při konstrukci nástrojů, například při kontrole procesů obrábění vstřikovacích a odlévacích forem. Skener také dodává data pro virtuální analýzu tloušťky stěny a pro kontrolu těsnosti jednotlivých částí forem a šíbrů. V průběhu uvolňování forem na voskové modely do výroby je systém ATOS využíván ke kontrole voskových modelů (smršťování, vrásnění a bubliny) tak, aby bylo možné formy upravit. Skener ATOS Core umožňuje snadné měření turbínových lopatek včetně geometrie náběžných a odtokových hran, zámků a těsnění. V závislosti na datech lze provést analýzu s ohledem na smršťování, kroucení a ohýbání lopatek a také na opotřebení forem a nástrojů. Je tak snadné odhalit mírné odchylky v procesu již v rané fázi. Výroba nástrojů a foremI přes zkušenosti, pokročilé výpočty a simulace součástky po provedení kontroly prvního kusu málokdy splňují požadavky výkresů. Je tomu tak proto, že parametry procesu a faktory, které ovlivňují odchylky, jsou příliš komplexní. Než dojde ke schválení nástroje, je často zapotřebí několik korekcí. Tento časově i finančně náročný proces před schválením nástroje lze výrazně omezit využitím 3D skeneru ATOS. Systém kombinuje metrologii s výrobou nástrojů. Úpravy parametrů stroje (například tlaku, teploty, mazání, přídržné síly apod.) lze rychle zhodnotit na základě dat celoplošného měření a přehledné prezentace výsledků ve formě barevných odchylek při porovnání aktuálních dat s CAD modelem. Při vizualizaci součástek vyráběných tlakovým litím a vstřikováním jsou jasně patrná místa zkroucení a smrštění, stejně tak, jak je patrné odpružení, ořez a praskliny u součástek lisovaných z plechu. Vysoká hustota dat navíc umožňuje flexibilní využití různých metod ustavení na souřadný systém CAD dat (3-2-1, RPS nebo Best-Fit). To je především důležité zejména v případech, kdy součástky nelze vyrobit v požadované kvalitě, ani když dojde k úpravě parametrů stroje. Při korekci nástrojů musí mít výrobce rychle k dispozici korektní naměřená data. Přesnost korekce výrazně závisí na tom, zda je možné nalézt takové ustavení naměřených dat s CAD daty, které vyžaduje pouze minimální úpravy nástroje. Dnes se technologie 3D optického měření a systémy celoplošného měření povrchů staly standardními nástroji prakticky ve všech průmyslových odvětvích po celém světě. Skener ATOS s pokročilým hardwarem i softwarem nabízí přesné výsledky měření pro průmyslové využití. Na český a slovenský trh jej výhradně dodává česká společnost MCAE Systems.

Mohlo by vás zajímat:

|

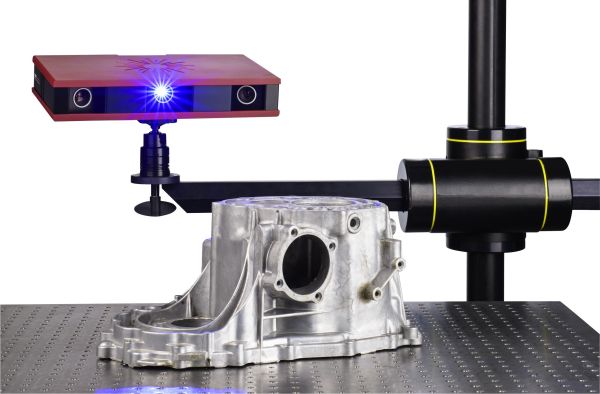

S ohledem na rostoucí komplexnost tvarů a funkcí mají úkoly skenování, analýzy a inspekce malých dílů rychle rostoucí tendenci. To je jedním z hlavních důvodů, proč moderní společnosti využívají 3D optické měření. Lídrem na tomto poli je německá společnost GOM, která vyvinula systém ATOS Core, jenž je optimalizován pro 3D měření malých až středně velkých komponent, jako jsou keramická jádra nebo lité a plastové součásti.

S ohledem na rostoucí komplexnost tvarů a funkcí mají úkoly skenování, analýzy a inspekce malých dílů rychle rostoucí tendenci. To je jedním z hlavních důvodů, proč moderní společnosti využívají 3D optické měření. Lídrem na tomto poli je německá společnost GOM, která vyvinula systém ATOS Core, jenž je optimalizován pro 3D měření malých až středně velkých komponent, jako jsou keramická jádra nebo lité a plastové součásti.