Partneři Projektu CAD

Řídící jednotky PLC pro průmyslovou automatizaci i smarthome |

| Autor článku: Ľuboslav Lacko | |

|

Programovatelné řídící systémy PLC vznikly jako náhrada klasických zapojení se zařízeními typu klopné obvody na bázi elektromagnetických relé, časovač, přičemž hlavním cílem byla možnost jednoduché změny konfigurace. Namísto změny zapojení stačí řídící systém jednoduše přeprogramovat. Zjednodušeně bychom mohli říci, že se jedná o softwarové ekvivalenty hardwarových modulů používaných v automatizaci, nebo ještě jinak – o softwarově definované komponenty automatizace. Ani nemusíme zdůrazňovat, že malá řídící jednotka PLC nahradí někdy i velkou rozvodnou skříň plnou klasických komponent a k tomu je třeba připočíst jako hlavní výhodu prakticky neomezenou flexibilitu, co se týče realizace požadovaných změn fungování. Nejdůležitějším kritériem PLC určených do průmyslového prostředí je spolehlivost a odolnost. Stačí si představit řídící systém výrobní linky a podmínky, které z toho vyplývají, například prašnost, vibrace, rušení od elektromotorů či výkonových spínacích prvků a další nepříznivé vlivy typické pro industriální prostředí. Spolehlivost je klíčovým požadavkem i pro automatizaci v rámci koncepce Smart Home neboli inteligentního domu či bytu. Ovládání systémů, jako je topení, zabezpečení, osvětlení, ovládání žaluzií nebo střešních oken, vyžaduje maximálně spolehlivý řídící systém. Kromě již zmíněné spolehlivosti je výhodou PLC modulů i konstrukční řešení. Modul řídící jednotky i rozšiřující moduly jsou po mechanické i elektrické stránce připravené k použití. Stačí je zacvaknout do DIN lišty a připojit na svorkovnice vodiče vstupů a výstupů. Programování PLCNa rozdíl od počítačů a mikrokontrolérů, kde programy zpravidla vytvářejí zkušení programátoři u řídících jednotek určených pro průmyslovou automatizaci, které nahrazují klasické řídící obvody s relé, bylo jedním z hlavních požadavků, aby PLC dokázal naprogramovat i zkušený elektrotechnik, a to tak, že v podstatě překreslí klasické schéma, čímž definuje chování PLC. I bloky funkcí pro PLC kopírují klasické obvody realizované pomocí kontaktů relé. Funkce AND a OR nahradily sériové a paralelní zapojení kontaktů, časovače nahradily časová relé a podobně. Postupně se nabídka funkčních bloků v PLC rozšiřovala, až to začalo být nepřehledné. Zlom nastal až tehdy, když programování PLC bylo v rámci standardu IEC 61131 sjednoceno, aby programátoři zaměření na tuto oblast dokázali naprogramovat různé řídící jednotky od různých výrobců. Základní principy programování PLC jsou společné všem výrobcům. Rozdíly v adresaci vstupů a výstupů, organizace paměti a v instrukčních sadách znamenají, že programy PLC nejsou nikdy vzájemně zaměnitelné mezi různými výrobci. Dokonce i v rámci jedné výrobní řady jednoho výrobce nemusí být různé modely přímo kompatibilní. Standard IEC 61131 definuje pět různých způsobůTextové jazyky mají dvě úrovně:

Grafické jazyky se využívají ve třech podobách:

Ne všechny možnosti jsou k dispozici v každém PLC. Nejpoužívanější je programování v jazyce kontaktových schémat, často též nazývaném příčkovým diagramem. Programová smyčka obsahuje čtyři základní bloky

Jednotky PLC mají digitální i analogové vstupy a výstupy a také komunikační rozhraní přizpůsobené k napojení na technologické procesy. Programování PLC vlastně ani není programováním v tradičním pojetí, ale spíše překreslením blokového schématu ovládacích obvodů do trochu jiné podoby. Na rozdíl od vývojových desek s mikrokontroléry typu ESP32, Raspbery, či Arduino je programování PLC mnohem více svázáno strukturou programového kódu. Typickým rysem pro PLC je periodické, čili nespojité zpracování programu. To probíhá v programové smyčce. Čas otočky cyklu je podle typu PLC 0,1–10 ms. Pokud je potřeba zachytit signál s vyšší frekvencí, než je daný modul schopen zpracovat, jsou pro tento účel k dispozici speciální moduly. Programování PLC začíná definováním rozhraní mezi procesem a programem. Definováním signálů přiřadíte konkrétní vstupy a výstupy. Následně se vytvoří program. Na jeho vytvoření můžete použít buď textové, nebo grafické jazyky, případně nástroje na sekvenční úlohy. PLC Siemens Logo! pro domácí a snadnou firemní automatizaciZařízení Siemens LOGO! se montuje přímo na DIN lištu nebo na panel a vyžaduje minimum kabeláže. Přímo na řídícím modulu má 8 vstupů, z toho 4 mohou být analogové a k ovládání externích zařízení má 4 reléové výstupy. K dispozici jsou i verze s tranzistory místo relé. Analogové vstupy modulu PLC Siemens LOGO! jsou schopny zpracovávat napěťový signál v rozsahu 0–10 V, proudový signál v rozsahu 0–20 mA nebo v rozsahu 4–20 mA.

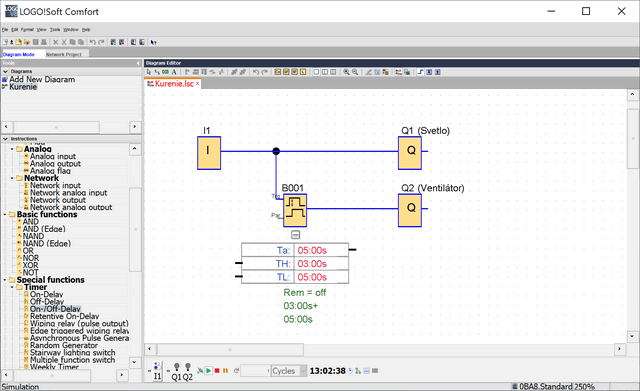

Při programování můžete využít 8 základních logických a 30 speciálních funkcí, což umožňuje nahradit velké množství konvenčních spínacích prvků. Programovat jej můžete přímo tlačítky nebo v intuitivní použitelném vývojovém prostředí. Program se na displeji zobrazuje jako struktura popropojovaných bloků. Programuje se od konce. Nejdříve se nadefinují výstupy, následně funkce, které ovládají výstupy, a nakonec vstupy. Mezi osm implementovaných základních funkcí (GF) patří: AND (sériový kontakt), AND (detekce náběžné hrany), OR (paralelní kontakt), XOR (dvojitý přepínač – nonekvivalence), NOT (invertor), NAND (negovaný sériový kontakt), NOR (negovaný paralelní kontakt) a NAND (detekce sestupné hrany). Speciální funkce umožňují realizovat pokročilé funkce, například zpoždění, klopné obvody, hodiny, čítače i generátory pulzů a také analogové funkce a komparátory. Můžete také zobrazit textovou zprávu na displeji. Každý blok s funkcí se automaticky pojmenuje (B1, B2, B3...) a při tvorbě kódu jej podle názvu lze připojit na vstup dalších bloků. Siemens LOGO! má paměť na 130 bloků uživatelského programu. Při manuálním programování, pomocí tlačítek přímo na PLC, doporučujeme nakreslit si předem blokové schéma a během programování označovat bloky tak, jak jim bude po vytvoření automaticky přiřazen název. Schéma si můžete nakreslit buď na papír, nebo lépe ve vývojovém prostředí Logo! Soft Comfort, kde můžete zapojení před naprogramováním simulovat a odladit. Demo verze je zdarma, podporuje vývoj i simulaci, ale neumožňuje přenést vytvořený program do fyzického modulu. Při manuálním zadávání programu se postupuje od výstupů ke vstupům. Nejdříve vytvoříte bloky pro výstupy, pomocí kterých budete ovládat své zařízení, pak na ně zleva napojíte bloky funkcí, které budou tvořit aplikační logiku, a nakonec zase vlevo od bloků funkcí nadefinujete vstupy, ať už digitální nebo analogové. Program i jednotlivé bloky je možné editovat a také můžete nastavovat různé parametry, například čas zpoždění a podobně. Grafické vývojové prostředí Logo! Soft Comfort si osvojíte během několika minut. Na levém panelu je seznam všech dostupných bloků. Ty přesouváte na plochu a propojujete navzájem. V nastavení doporučujeme pojmenovat vstupy a výstupy podle toho, do jakého zařízení či scénáře PLC nasazujete. Velmi užitečná je simulace, při níž se stavy vstupů a výstupů zobrazují nejen na spodní liště, ale spoje a moduly, které jsou v aktivním stavu, jsou vyznačeny červenou. U vstupů si můžete vybrat, zda se jedná o tlačítko, nebo spínač, který zůstává trvale zapnutý, či vypnutý. V příkladu si ukážeme jednu z nejjednodušších praktických aplikací domácí automatizace. Týká se osvětlení a ventilace v koupelně. Po rozsvícení světla by se po určitém čase měl spustit ventilátor na větrání. Z důvodu úspory energie se ventilátor nemusí spustit hned, chvíli trvá, než v koupelně vznikne pára. Po vypnutí světla by ventilátor měl zůstat definovanou dobu zapnutý, aby se v místnosti vyvětralo. Tuto funkci sice bez problémů zrealizujete pomocí časového relé, ale při budování inteligentní domácnosti potřebujete takových funkcí zautomatizovat více.

Osvětlení na digitálním výstupu Q1 se bude ovládat přímo vypínačem a ventilátor na výstupu Q2 pomocí zpožďovacího členu, který má definováno zpožděné zapnutí i vypnutí. PLC Unipol Axon M205Programovatelný logický kontrolér (PLC) a převodník Unipol Axon M205 má k dispozici dostatečný počet digitálních, reléových a analogových vstupů a výstupů, takže se dá použít i v rozsáhlejších projektech. K dispozici jsou i tři sériová komunikační rozhraní 2× R485 a 1× RS232 a rozhraní 1-Wire určené pro připojení digitálních senzorů teploty a vlhkosti.

Konstrukce z hliníkového plechu umožňuje montáž řídící jednotky na DIN lištu. Napájí se z externího zdroje s napětím 24 V. Má integrovaný průmyslový počítač se čtyřjádrovým procesorem Allwinner H5 s ARM architekturou, taktovaným na 1,2 GHz, 1 GB RAM a interní 8GB eMMC paměť. Integrovaný modul průmyslového počítače má WiFi, gigabitový ethernetový port a 2× USB 2.0 port. Základní softwarovou výbavu tvoří předinstalovaný systém Mervis, který lze manuálně přeinstalovat. Řídící jednotka má:

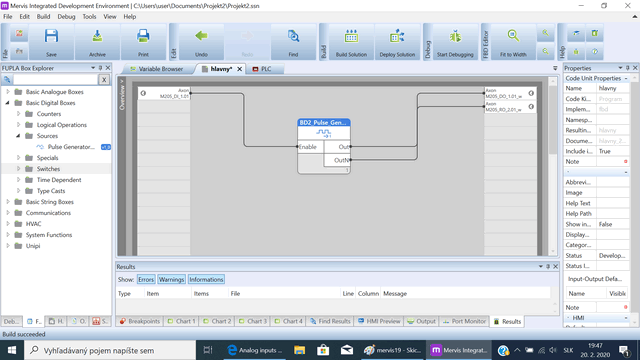

Jednotka je vybavena dvojicí sériových linek RS485. Tento typ linky nejčastěji využívá protokol Modbus RTU a použít se dá i v kombinaci se širokou škálou zařízení, jako jsou např. rozšiřující moduly Neuron xS, elektroměry, dotykové HMI displeje, PLC jiných výrobců a podobně. Na sběrnici lze provozovat desítky zařízení a celková délka sběrnice může dosáhnout až několika stovek metrů. Třetím komunikačním rozhraním je sériová linka RS232 pro komunikaci dvou zařízení. Součástí komunikační výbavy je i 1-Wire sběrnice – ta používá nejčastěji 2 nebo 3 vodiče a hodí se zejména pro komunikaci s 1-Wire senzory teploty, vlhkosti nebo úrovně osvětlení. Na sběrnici je možné zapojit až 15 senzorů s celkovou délkou sběrnice až 100 metrů. Hlavní podporovaná platforma používaná pro jednotky Unipol je řídící systém Mervis.

Tato platforma je vyvíjena podle standardu IEC 61131-3 pro programování PLC a zahrnuje rozhraní SCADA pro vzdálenou správu a monitoring, přehledné vývojářské prostředí, editor uživatelského rozhraní (HMI) a on-line/on-premise databázi pro ukládání dat a zpětnou analýzu historie provozu dané technologie . Díky open source koncepci má uživatel široký výběr softwarových řešení a není omezen jen na jeden druh softwaru. Systém Mervis podporuje dvě metody programování FBD – Function Block Diagram a ST – Structured Text. Pracovní okno vývojového prostředí je rozděleno na tři části: Input area, kde definujete vstupy, Logic Area, kde pomocí bloků vytváříte aplikační logiku, a Output Area, kde se definují výstupy. ResuméNejdůležitějším kritériem PLC určených do průmyslového prostředí je spolehlivost a odolnost. Stačí si představit řídící systém výrobní linky a podmínky, které z toho vyplývají, například prašnost, vibrace, rušení od elektromotorů, či výkonových spínacích prvků a další nepříznivé vlivy typické pro industriální prostředí. Spolehlivost je klíčovým požadavkem i pro automatizaci v rámci koncepce Smart Home neboli inteligentního domu či bytu. Ovládání systémů, jako je topení, zabezpečení, osvětlení, ovládání žaluzií, či střešních oken, vyžaduje maximálně spolehlivý řídící systém. Kromě již zmíněné spolehlivosti je výhodou PLC modulů i konstrukční řešení. Modul řídící jednotky i rozšiřující moduly jsou po mechanické i elektrické stránce připravené k použití. Stačí je zacvaknout do DIN lišty a připojit na svorkovnice vodiče vstupů a výstupů.

Ľuboslav Lacko je přední slovenský technologický novinář, který sleduje všechny nové trendy nejen v IT. Působí také jako školitel a konzultant, publikuje články a seriály v českých i slovenských odborných časopisech. Napsal desítky odborných příruček a publikací z nejrůznějších oblastí IT. Kromě publikační činnosti se věnuje i vývoji aplikací pro mobilní zařízení všech dostupných platforem.

Mohlo by vás zajímat:

|

Programovatelné logické automaty jsou malé průmyslové počítače používané pro automatizaci procesů v reálném čase. Označují se PLC (Programmable Logic Controller) a vzhledem ke scénářům nasazení jsou robustní, spolehlivé a jednoduché na obsluhu. Využívají se nejen na průmyslovou automatizaci, ale také jako řídící jednotky v inteligentních budovách. Díky cenové dostupnosti je to optimální volba i na řízení subsystémů inteligentních domů a bytů. I tam je klíčovým parametrem spolehlivost. Ceny základních řídících modulů začínají od 100 eur.

Programovatelné logické automaty jsou malé průmyslové počítače používané pro automatizaci procesů v reálném čase. Označují se PLC (Programmable Logic Controller) a vzhledem ke scénářům nasazení jsou robustní, spolehlivé a jednoduché na obsluhu. Využívají se nejen na průmyslovou automatizaci, ale také jako řídící jednotky v inteligentních budovách. Díky cenové dostupnosti je to optimální volba i na řízení subsystémů inteligentních domů a bytů. I tam je klíčovým parametrem spolehlivost. Ceny základních řídících modulů začínají od 100 eur.

O autorovi

O autorovi