Partneři Projektu CAD

Návrh tvářecích nástrojů s využitím CAx systémů pro letecký průmysl |

| Autor článku: Naqib Daneshjo, Peter Korba, Barialai Tahzib | |

|

Technologie tváření patří mezi průmyslová odvětví, která se neustále rozvíjejí, a to nejen v oblasti tvářecích nástrojů, ale také v oblasti technologie tváření. Tváření přiřazujeme k vysoce produktivním technologickým procesům výroby výrobků. Je vynikající technologií na výrobu jednoduchých i tvarově složitých výrobků při vysokém procentu využití výchozího polotovaru. Ke snížení výrobních nákladů přispělo jednak snížení spotřeby materiálu, jako i zvyšování produktivity práce. V současné době se technologie tváření používá na výrobu jednoduchých i složitých tvarů. Prostřednictvím této technologie se vyrábějí součástky i pro letecký průmysl.

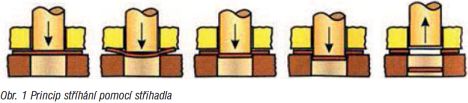

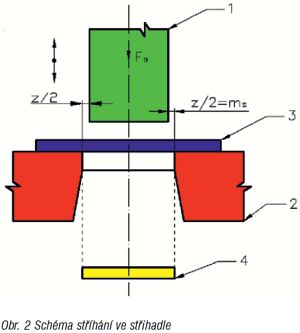

Vzhledem k tomu, že stříhání a tažení je součástí probíhajících výrob, ale i výzkumů souvisejících s vývojem nových materiálů a nových postupů tváření materiálů, je to neustále aktuální téma studií průmyslové výroby. Protože téměř každý materiál, polotovar, ale i výsledný produkt, ať už během své výroby, nebo v konečné spotřebě, podléhá ohýbání. StříháníStříhání patří mezi nejčastěji používané operace ve strojírenské výrobě. Používá se při přípravě polotovarů na vystřihování hotových výstřižků nebo jako pomocná operace při výrobě strojírenských výrobků. Stříhání představuje technologickou operaci, při které důsledkem působení vnějších sil dochází k postupnému nebo současnému oddělování částí materiálu v střihových nástrojích podél křivky střihu. Stříhání ve střihadlechJedním z nejrozšířenějších způsobů výroby výstřižků, zejména z plechu, je stříhání ve střihadlech. Základními operacemi při stříhání ve střihadlech jsou děrování a vystřihování. Na obr. 2 je znázorněno schéma stříhání ve střihadle.

Postup střižného procesu při vyjímání a děrování je podobný jako při stříhání na nůžkách s rovnoběžnými noži: pás plechu (3) je uložen ve střižnici (2), při postupu střižníku (1) směrem dolů vyvolává v střižní oblasti napětí nejprve v oblasti pružné, pak v oblasti plastické deformace a po překročení pevnosti materiálu ve střihu dojde k vystřižení výstřižku (4). Výstřižek je pak protlačen přes odlehčenou část střižnice. Odpad je setřen ze střižníku při jeho zpětném pohybu. Kvalita střižné plochy závisí na různých faktorech, jako je napěťově-deformační stav v oblasti střihu, vlastnosti materiálu, kvalita střižných hran, střižní mezera na druhu nástroje.

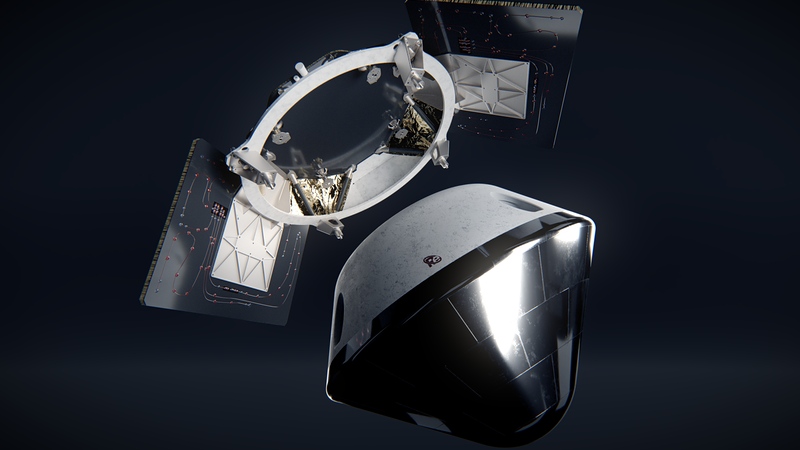

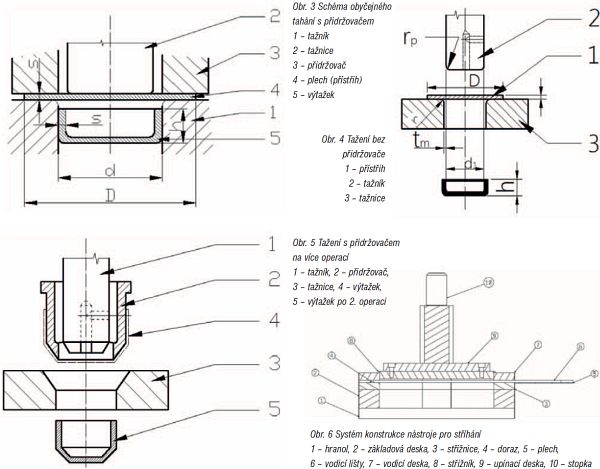

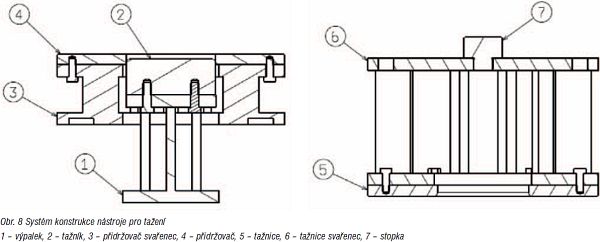

TaženíTažení je technologický proces, při kterém se v jednom nebo několika tazích z rovinného plechu vyrobí duté těleso. Někdy se tento způsob zpracování plechů nazývá také hluboké tažení. Nástroj, který se při tažení používá, se obecně nazývá tažidlo a výrobek vyhotovený tažením se nazývá výtažek. Hlavní části celého nástroje tvoří (obr. 3):

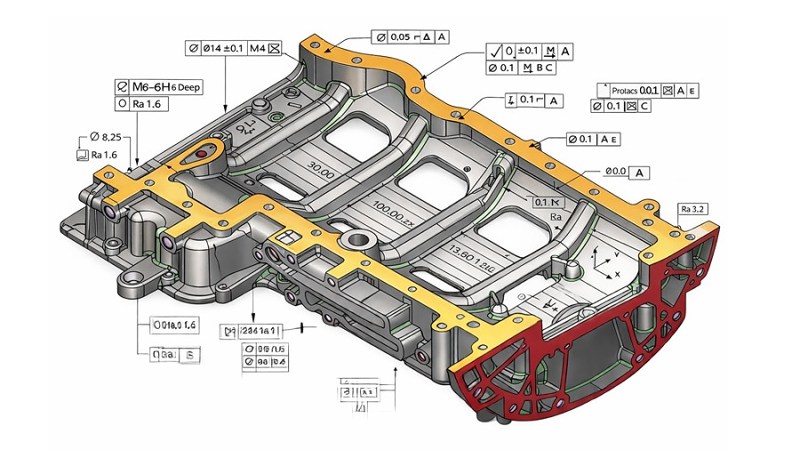

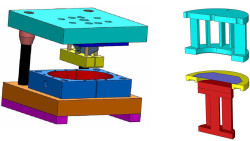

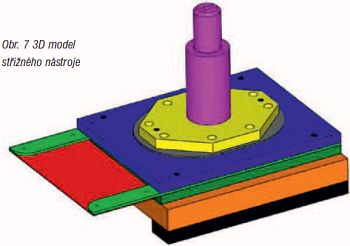

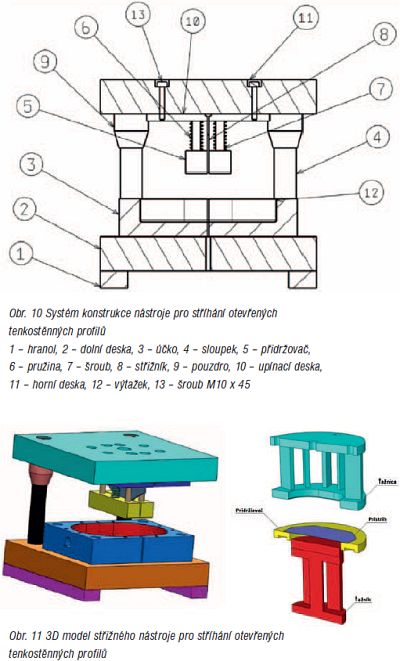

Mezi tažení řadíme i další technologické procesy, při kterých se jako nástroj používá tažidlo, protahovadlo nebo průvlak. Při tažení se materiál táhne i přidržuje, z toho důvodu musí mít nástroje na tahání dvě na sobě nezávislé části nástroje, které umožní tyto úkony při tažení vykonávat. Podobně i tažné lisy na hluboké tažení mají speciální konstrukci, která se od běžné konstrukce lisu s jedním smýkadlem liší. Výchozím materiálem, ze kterého se táhne výtažek, nazýváme přístřih. Tažení je velmi rozšířený způsob zpracování plechu, protože jím lze poměrně jednoduše vytvořit součástky dostatečně tuhé při absolutně nejmenší hmotnosti součástky. Jde především o součásti s funkcí obalu v obecném slova smyslu vhodné pro přenos sil (např. poklopy, kryty, karosérie, skříně, lodní obšívky, nábojnice, nádoby, víka apod.), též na tvarové zpevnění rozměrných součástek z plechu (přihrádek, dveří, krytů, lemování otvorů apod.). Také slouží k výrobě součástek pro vakuovou techniku s elektrotechnikou, využívají se při výrobě letadel, armatur, klecí, valivých ložisek, hraček a jiných výrobků. Podle způsobu práce dělíme tažení na: b) tažení s přidržovačem, a to: • na jednu operaci – obr. 3 Nástroj pro střihSystém konstrukce nástroje pro vyjmutí přístřihu je na obr. 6 a 3D model nástroje je zobrazen na obr. 7.

|

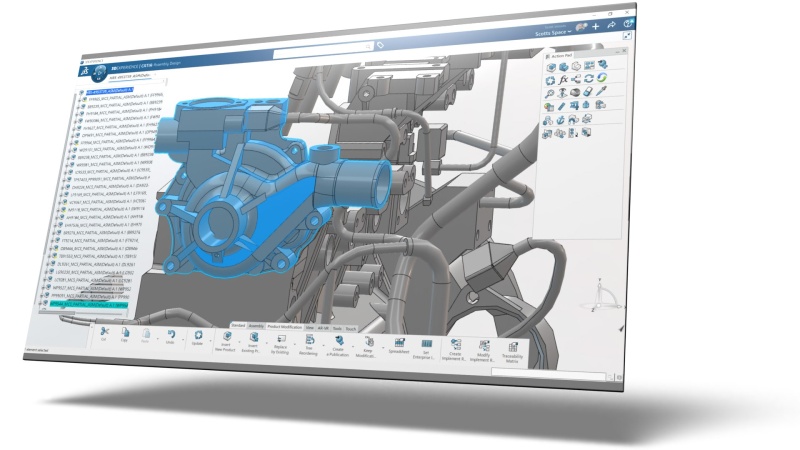

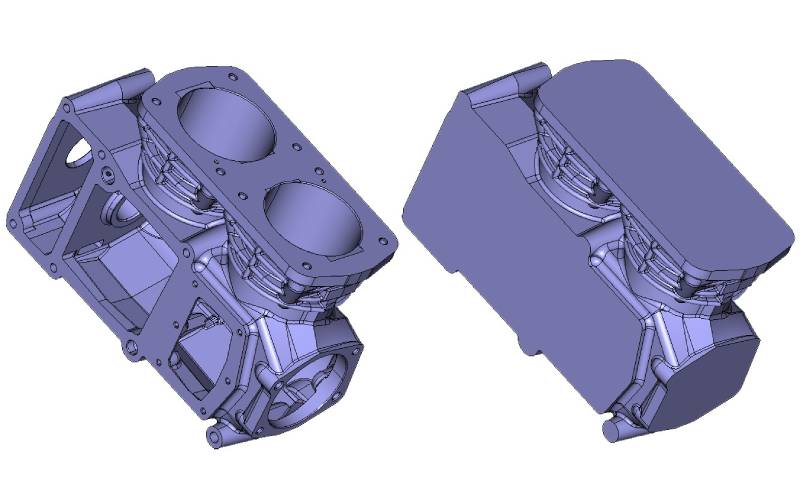

V předkládaném článku jsou řešeny návrhy tvářecích nástrojů, které by se daly využívat v leteckém průmyslu pro experimentální ověření výroby inovativních výtažků. Hlavní důvod, který nás vedl k výběru tématu, bylo samotné spojení využití grafického prostředí v praxi, konkrétně softwaru CATIA, a procesu tváření. Jevy spojené s tvářením jsou pečlivě sledovány, protože mají vliv na konečnou kvalitu a přesnost výlisků. I z tohoto důvodu je daná problematika předmětem několika výzkumů. Samotným charakteristikám tváření je věnována zvýšená pozornost v inovačním procesu, tedy při vývoji nových materiálů nebo při návrhu nových postupů tváření materiálu. Význam tváření v současnosti je nepopiratelný.

V předkládaném článku jsou řešeny návrhy tvářecích nástrojů, které by se daly využívat v leteckém průmyslu pro experimentální ověření výroby inovativních výtažků. Hlavní důvod, který nás vedl k výběru tématu, bylo samotné spojení využití grafického prostředí v praxi, konkrétně softwaru CATIA, a procesu tváření. Jevy spojené s tvářením jsou pečlivě sledovány, protože mají vliv na konečnou kvalitu a přesnost výlisků. I z tohoto důvodu je daná problematika předmětem několika výzkumů. Samotným charakteristikám tváření je věnována zvýšená pozornost v inovačním procesu, tedy při vývoji nových materiálů nebo při návrhu nových postupů tváření materiálu. Význam tváření v současnosti je nepopiratelný.

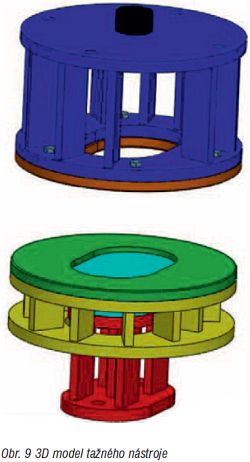

Tažný nástroj

Tažný nástroj