Partneři Projektu CAD

Špičková technologie pomohla Infiniti Red Bull Racing ke čtyřem vítezstvím |

| Autor článku: redakce | |

|

Spolehlivost a rychlost = výkon

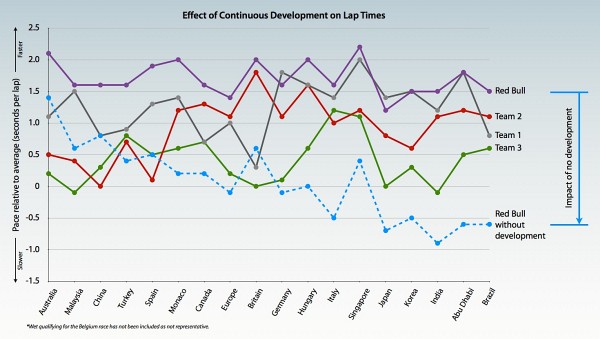

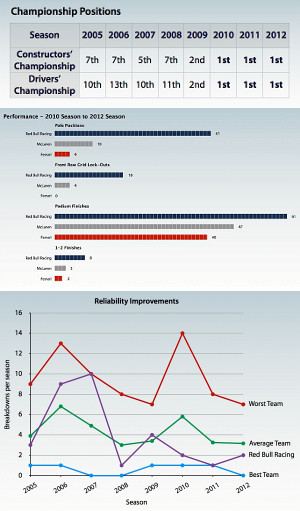

„Frekvence závodů, které byly odstartovány s oběma našimi vozy v první řadě startovního roštu, i těch, které pro nás skončily prvními dvěma místy, jasně prokazuje úroveň důslednosti a kvality, jichž dosahujeme s podporou vysoce integrovaného a účinného PLM," říká Alan Peasland, šéf pro technická partnerství stáje Infiniti Red Bull Racing. Tento druh úspěchu závisí na konstrukci a montáži konkurenceschopného vozu pro první závod a jeho následného vývoje do dalších závodů, tak aby se jeho výkon dále zlepšoval díky mnoha dalším technickým vylepšením pro každý jednotlivý závod v průběhu sezóny. „Spolehlivost je alespoň stejně důležitá jako rychlost, a abyste byli nejlepší, potřebujete kombinaci obojího." Christian Horner Zlepšit výkon nebo zůstat na roštu vzaduJakmile se závodní sezóna rozběhne, všichni se zaměřují na nepřetržité zlepšování. Při soupeření mezi týmy o body a pozice roste tlak, který je na tým vyvíjen. Tým Infiniti Red Bull Racing má s ohledem na cíle, které si sám stanovil, jasno: udržet spolehlivost a přitom dále zvyšovat rychlost vozu. Například v roce 2011 vylepšil tým svůj vůz o více než dvě sekundy.

Integrace všech konstrukčních procesů je naprosto klíčová a řešení Siemens PLM Software – software NX určený pro navrhování/výrobu/inženýrství (CAD/CAM/CAE) a software Teamcenter pro správu dat – jsou dobrým základem pro konstrukční práci tohoto týmu. Společně vytvářejí digitální páteř Infiniti Red Bull Racing. Překonávat meze a přitom dodržovat pravidla

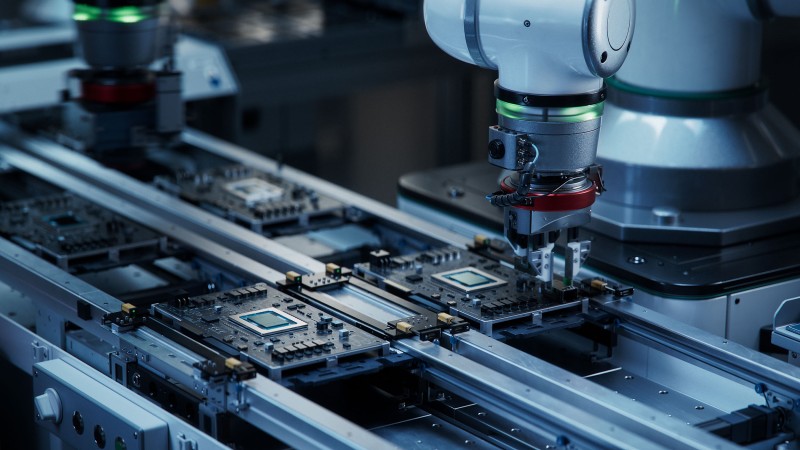

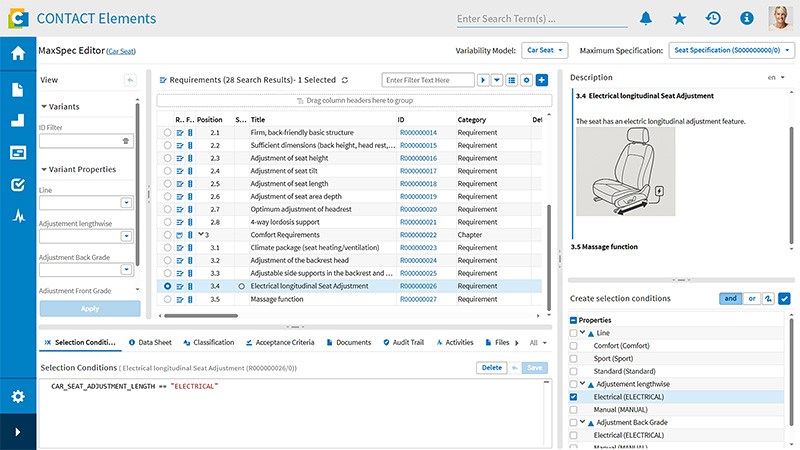

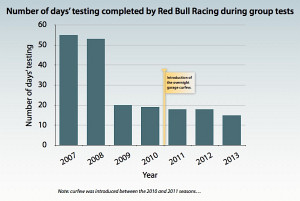

Další výzvou, s níž je nezbytné se vypořádat, je dodržování povinného omezení zdrojů platného pro závody Formule 1. Pravidla omezují rozsah fyzického testování na trati, počet pracovníků versus externí výdaje a také celkový objem aerodynamického vývoje, přičemž týmy se mohou rozhodnout o konkrétním rozdělení testování na CFD (dynamika tekutin) a aerodynamický tunel. To vše dále zvýrazňuje potřebu velmi účinných virtuálních procesů, samozřejmě za předpokladu, že lze důvěřovat korelaci mezi virtuálními procesy a fyzickým testováním prováděným na okruzích a v aerodynamických tunelech. Zajímavé je, že i kdyby bylo povoleno rozsáhlé fyzické testování, příslušné metody by byly příliš pomalé pro zvládnutí rychlosti inovací, které jsou nutné pro udržení konkurenceschopnosti. Zavedení omezené doby pro dílenskou práci dále zkracuje dobu, která je k dispozici pro montáž, ladění a opravu vozů. Ve většině případů se všechna vylepšení jako celek zavádí do vozu až na závodní dráze. Je tedy zásadní, aby byl tým mechaniků schopen dát vůz snadno a efektivně dohromady už napoprvé. Špičkový vývojAerodynamická optimalizace přímo souvisí se zlepšením výkonu. Nové díly jsou navrhované v systému NX, který se poté také používá pro vývoj geometrie, následně probíhá virtuální testování nebo testování v aerodynamickém tunelu s použitím dílů vyrobených technikou doplňkové výroby (Additive Manufacturing) – procesu pro rychlé zhotovení modelových dílů ze syntetických pryskyřic na základě přímého použití 3D geometrie. Jakmile oddělení aerodynamiky schválí vnější tvar, může být díl uvolněn pro vypracování detailní konstrukce a provedení ověření, že ho lze vyrobit a že bude splňovat týmem stanovená kritéria spolehlivosti a výkonu.

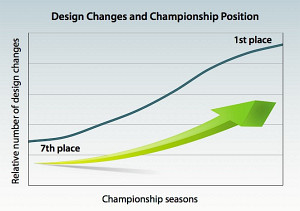

To vše se provádí v prostředí softwaru Teamcenter, který různým následným disciplínám umožňuje využití a další vývoj definice dílu a souvisejících údajů potřebných pro výrobu, testování, kontrolu a instalaci. Výsledkem je schopnost dalšího vylaďování složitých komponent, mezi něž patří například kabelové svazky, už v raných fázích konstrukčního procesu a eliminace potřeby fyzických maket. „Vývoj tak složitého produktu, jako je závodní vůz formule 1, který zabere přibližně pět měsíců, vyžaduje intenzivní práci a mimořádně spolehlivou a efektivní PLM infrastrukturu ve spojení s prvotřídními schopnostmi lidí a propracovanými pracovními procesy." Christian Horner Pro maximalizaci potenciálu zvýšení výkonu už od fáze návrhu provádějí konstruktéři tolik iterací návrhu, kolik je možné provést v čase, který mají k dispozici. Díky tomu, že se mohou spolehnout na to, že virtuální prostředí, v němž provádějí vývoj komponenty, montážního celku nebo systému, skutečně odráží fyzické podmínky v průběhu testování během nadcházejícího pátečního a sobotního programu závodního víkendu umožňuje konstruktérům stále intenzivněji využívat virtuální iterace a virtuální ověřování. Mohou tak provádět mnohem více konstrukčních úprav, než by mohli myslitelně provádět fyzicky, a díky této svobodě si mohou více důvěřovat, že se jim podařilo dojít k optimálnímu provedení. Konstrukce v praxi„U nás jsou inovace trvalým a nekompromisním procesem, jehož výsledky jsou veřejně předváděny na závodních tratích během každého závodního víkendu. Siemens PLM Software nám jako inovační partner pomáhá rozvíjet nashromážděné znalosti a technologické zkušenosti a vždy učiní další krok ve směru našeho úsilí o vysoký výkon a spolehlivost. V tomto oboru může úspěch záviset na zlomku sekundy." Alan Paesland Od založení týmu v roce 2005 každoročně podstatně narůstá počet konstrukčních změn v porovnání s počtem konstruktérů. Kvalitní řízení konstrukčního procesu je zásadní v tom, že dodává aktuální informace z konstrukce přes simulaci, výrobu, kontrolu a testování až do závodního vozu. V průběhu tohoto procesu je vizualizace kompletního vozu pro nadcházející závod k dispozici všem členům týmu počínaje výrobou až po členy týmu v závodních boxech. Například na trati umožňují vizualizační funkce systému Teamcenter okamžité zobrazení všech změn a snadné porozumění těmto změnám, což pomáhá při samotné montáži. Veškerá data jsou řízená aplikací Teamcenter, odkud jsou pak sdílená s podnikovým informačním systémem (ERP) zajišťujícím dostupnost potřebných materiálů a nástrojů pro nově vyvinuté díly. Přesnost takto sdílených informací a zjednodušení procesů znamená eliminaci činností nepřinášejících přidanou hodnotu, snížení chybovosti a optimalizaci kvality. Včas vidět další vylepšeníS ohledem na vzrůstající počet úprav a nových dílů je důležité, aby měl každý v rámci konstrukčního a výrobního procesu možnost včas a uceleně tyto změny vidět, mohl se na ně včas připravit a včas na ně reagovat. Při používání softwarových řešení Siemens PLM všichni automaticky pracují v kontextu následující vylepšené verze, a to v prostředí, které je plně zabezpečené z hlediska důvěrnosti informací. Často se stává, že díly jsou již obráběny, zatímco v NX se připravuje aktualizace obráběcího programu obsahující další konstrukční vylepšení. Možnost spolupráce v PLM prostředí také znamená, že programátoři CAM systémů mohou zahájit práci na svých úlohách, zatímco konstruktéři pracují na svých modelech, což umožňuje zkrácení doby mezi konstrukcí a výrobou.

Konstruktéři také plně využívají možností nástrojů NX Advanced Simulation pro provádění analýzy pevnosti dílů v průběhu procesu iterativní konstrukce a vývoje. Současně s konstrukčním týmem pracuje také tým pro analýzu metodou konečných prvků (Finite Element Analysis, FEA) a oba týmy přitom mají k dispozici stejnou základní 3D geometrii. Tato skutečnost pomáhá zajistit, aby kritické komponenty splňovaly náročné požadavky a aby byly zkonstruovány v nejkratší možné době. Otevřenost architektury PLM přináší platformu umožňující zákaznicky přizpůsobenou automatizaci a pevnou integraci. Například v rámci výroby jsou automaticky k dispozici ucelené informace pro dílnu včetně drah obráběcích strojů, seřizovacích tabulek, výkazů, údajů z knihovny nástrojů a validačních dat pro integrovanou simulaci a pro NX. Přístup založený na rozvaze a výpočtechEfektivnost celého vývojového procesu rok od roku vzrůstá, což umožňuje realizaci většího počtu změn na závodním voze, a to předvídatelným způsobem. „Vývoj tak složitého produktu, jako je závodní vůz formule 1, který zabere přibližně pět měsíců, vyžaduje intenzivní práci a mimořádně spolehlivou a efektivní PLM infrastrukturu ve spojení s prvotřídními schopnostmi lidí a propracovanými pracovními procesy," poznamenává Alan Peasland.

A uzavírá: „U nás jsou inovace zásadním a trvalým procesem, jehož výsledky jsou veřejně demonstrovány na závodních tratích během každého závodního víkendu. Siemens PLM Software nám jako inovační partner pomáhá rozvíjet nashromážděné znalosti a technologické zkušenosti a vždy učiní další krok ve směru našeho úsilí o vysoký výkon a spolehlivost. V tomto oboru může úspěch záviset na zlomku sekundy." Obchodní požadavky

Klíče k úspěchu

Mohlo by vás zajímat:

|

Využití systémů NX a Teamcenter umožňuje stáji Infiniti Red Bull Racing rychlou konstrukci a vývoj.

Využití systémů NX a Teamcenter umožňuje stáji Infiniti Red Bull Racing rychlou konstrukci a vývoj. „Spolehlivost je minimálně stejně důležitá jako rychlost, a abyste byli nejlepší, potřebujete kombinaci obojího." Toto prohlašuje Christian Horner, šéf týmu Infiniti Red Bull Racing, týmu, který tyto atributy přímo ztělesňuje svými vítězstvími v šampionátu jezdců i v poháru konstruktérů v roce 2010 až 2013.

„Spolehlivost je minimálně stejně důležitá jako rychlost, a abyste byli nejlepší, potřebujete kombinaci obojího." Toto prohlašuje Christian Horner, šéf týmu Infiniti Red Bull Racing, týmu, který tyto atributy přímo ztělesňuje svými vítězstvími v šampionátu jezdců i v poháru konstruktérů v roce 2010 až 2013. Aby toho bylo možné dosáhnout, musí být výkon vyladěný na závodní dráze i v boxech. Vynikající týmová práce za scénou je nesmírně důležitá. Vývoj se nikdy nezastaví a stále probíhá tvorba konceptů, konstrukční a simulační činnosti i výroba a montáž.

Aby toho bylo možné dosáhnout, musí být výkon vyladěný na závodní dráze i v boxech. Vynikající týmová práce za scénou je nesmírně důležitá. Vývoj se nikdy nezastaví a stále probíhá tvorba konceptů, konstrukční a simulační činnosti i výroba a montáž. Důraz na stálé zlepšování výkonu přináší velký objem inovací a aktualizací a jejich zavádění vyžaduje ukázněný vývojový proces, který musí být jak efektivní, tak předvídatelný. To vše je třeba zajistit v průběhu mála dnů mezi jednotlivými závody, včetně koordinace v globálním měřítku. Klíčem k úspěchu je modelování nových myšlenek, výběr řešení, která slibují největší zlepšení, a jejich virtuální rozvoj v nejvyšší možné míře předtím, než jsou předána k výrobě fyzických komponent.

Důraz na stálé zlepšování výkonu přináší velký objem inovací a aktualizací a jejich zavádění vyžaduje ukázněný vývojový proces, který musí být jak efektivní, tak předvídatelný. To vše je třeba zajistit v průběhu mála dnů mezi jednotlivými závody, včetně koordinace v globálním měřítku. Klíčem k úspěchu je modelování nových myšlenek, výběr řešení, která slibují největší zlepšení, a jejich virtuální rozvoj v nejvyšší možné míře předtím, než jsou předána k výrobě fyzických komponent.