Partneři Projektu CAD

Spolupráce MCAE Systems a CTU CarTech |

| Autor článku: Jakub Urban, Martin Šíma | |

|

Spolupráce měla začít výrobou modelů polotovarů pro formy z projektu uhlíkových disků. Členové týmu CTU CarTech byli na první konzultaci v mladoboleslavské pobočce MCAE Systems, kde dolaďovali podrobnosti výroby modelů a středů disků. Právě entuziasmus u MCAE byl důvodem, že od konzultace samotných vyráběných částí se dostalo i na představení celé koncepce disku. A byla to půda MCAE Systems, kde vznikla unikátní myšlenka jednodílného tisknutého jádra s voštinovou strukturou namísto použití konvenční a na výrobu náročného obráběného pěnového jádra. Postupem času, kdy se členové CTU CarTech seznamovali s možnostmi technologie rapid prototypingu, tak vznikaly nové díly nejen pro usnadnění výrobních postupů, ale také pro přímou aplikaci na voze. Práci při vývoji vozu nejednou usnadnila i technologie 3D skenování. A byly to opět uhlíkové disky, díky kterým si členové CarTechu poprvé vyzkoušeli optické měření deformací. S trochou nadsázky lze říct, že lidé z MCAE jsou tak kmotry uhlíkových disků vozu FS.06. 3D tisk dílů technologií FDMDíly použité přímo na voze FS.06 (DDM)Na voze FS.06 jsme využili několik FDM výtisků čistě jako hotové díly určené k použití na voze. Tato technologie nám totiž umožnila snadnou a přesnou výrobu tvarově velmi složitých dílů, které bychom v případě použití jiné technologie, v našem případě laminace z uhlíku, museli kvůli samotné realizovatelnosti tvarově zjednodušit, čímž by samozřejmě došlo k omezení funkčnosti dílů či nárůstu jejich hmotnosti. Také kontaktní laminace složitých dílů je bez obráběné a tedy drahé formy velmi pracná a nepřesná. U FDM dílů jsme však mohli požadovat tvar, který co nejlépe vyhovoval funkčnosti a zastavitelnosti dílu a jeho složitost byla omezena pouze konstruktérovou dovedností v CADu a jeho představivostí. Pro tyto díly jsme využili převážně ABS, například pro uchycení brzdového světla, náfuku chladiče či k chlazení brzd, kde jsme dosáhli složitého tvaru a nízké hmotnosti. Využití jsme ovšem našli i pro ULTEM, například k uchycení vstřikovačů či sahary chladiče, kde byla potřeba jak vysoká pevnost, tak odolnost teplotám do 140 °C. Díky širokému výběru materiálů a možnosti využití skořepinové konstrukce se nám tak podařilo nahrazením uhlíkových dílů plastovými snížit hmotnost těchto dílů celkem o 0,7 kg při zachování či zlepšení funkčnosti.

FormyPro díly, na které jsou kladeny vyšší nároky z hlediska pevnosti či tuhosti, jsme se rozhodli využít FDM výtisků jako modelů pro zaformování odlitků či přímo jako forem pro oblaminování. Díky těmto tištěným formám jsme opět schopni dosahovat složitějších tvarů a vyšší přesnosti finálních dílů. Přesnost je důležitá právě u dílů sání FS.06, kde může dojít při nepřesné výrobě k výrazné odchylce od geometrie ověřené CFD výpočtem a tím pádem možnému zvýšení tlakových ztrát a snížení průtoku vzduchu do válců či k nerovnoměrné distribuci mezi jednotlivými válci motoru. Tvarová složitost nám zase umožnila eliptický průřez sacího hrdla nátrubku sání a plynulý přechod mezi kruhovým vstupním a oválným výstupním průřezem, čímž jsme snížili tlakovou ztrátu v sacím nátrubku a vstupu do hlavy válců o 15 %. Díky mechanickým vlastnostem tištěných plastů jsme mohli pro výrobu namísto kontaktní laminace použít předsycenou uhlíkovou tkaninu tzv. prepreg, díky čemuž jsme dosáhli kvalitnějšího povrchu, rovnoměrného prosycení (méně nadbytečné pryskyřice = nižší hmotnost) a vyšší pevnosti. ABS forma s vnitřní strukturou je totiž dostatečně tuhá a pevná, aby bez problémů vydržela vakuování na 0,2 bar při cca 60 °C nutných pro vytvrzení nízkoteplotního prepregu. Polykarbonát pak bez problému zvládne tentýž proces pro klasický prepreg, tj. vytvrzení při 140 °C.

SkenováníPřenést reálné složitě tvarované díly do prostředí CAD není snadné. Nabízí se varianta ručního měření, která je však vedle velké časové náročnosti zatížena hlavně velkou nepřesností, někdy i nemožností některou geometrii oměřit. Řešením těchto problémů se ukázal systém ATOS, jehož pomocí nám v MCAE Systems naskenovali hned několik dílů. Jako první jsme si systém vyzkoušeli při skenování obtisku jezdce do pěnové sedačky, což nám výrazně pomohlo při modelování sedačky ergonomicky kompatibilní s našimi jezdci, kdy jsme namísto ručního měření mnoha řezů pěnového obtisku za 10 minut dostali STL soubor ze skenu, jejž není problém v CADu zpracovat. Dalším typickým dílem náročným na ruční měření byl blok motoru Yamaha YZF R6. U tohoto dílu jsou navíc kladeny také vysoké požadavky na přesnost a to v řádu až 10-2 mm, čehož jsme díky tvarové složitosti motoru nebyli schopni ani pomocí tříosého SM systému. Systém ATOS si však s motorem velmi dobře poradil a získali jsme tak velmi přesný model celého motoru, což nám umožňuje efektivnější zástavbu do vozu a snadnější zakomponování vlastních systémů do stávajícího bloku bez rizika kolizí. Hlavní motivací však byl další unikátní projekt, který tým představí v sezóně 2016. Pro systém ATOS však není problém ani větší díl. Například aerodynamické prvky FS.06.Jelikož jsme v průběhu sezónního testování verifikovali návrhová data a reálně jsme naměřili o 5 % nižší přítlak vozu oproti CFD simulaci, rozhodli jsme se naskenovat přítlačná křídla, u nichž nám 3D sken ukáže přesnost ruční výroby, sestavení profilů a celého křídla a umožní nám tak zhodnotit vliv přesnosti výroby a nastavení vzájemné polohy profilů na výsledný přítlak. Projekt uhlíkových diskůJedním z největších projektů týmu byl vývoj vlastních disků. Na vůz FS.06 jsme se rozhodli nasadit 10" pneumatiky oproti 13", jež jsme používali v minulosti. Důvodem byl významný přínos z hlediska dynamiky vozu, kdy se nám podařilo snížit hmotnost o 2,8kg na každé kolové skupině, tj. v té nejkritičtější oblasti – rotační neodpružené hmoty. Celková úspora tak byla zhruba 5 % celkové hmotnosti a snížení momentů setrvačnosti vozu jak v klopení, tak klonění i stáčení o desítky procent. Cílem bylo navrhnout 10" disk o šíři 7,5 " a hmotnosti do 1,5 kg, při dodržení odpovídající tuhosti a pevnosti. Navrhli jsme tedy uhlíkový disk s kompozitovým jádrem uprostřed (původně ještě Ertalon) a pěnovým jádrem ve zbytku disku. Největším problémem však byla cena. Velmi drahá, ale technologicky nezbytná byla výroba forem z hliníku. I přesto bylo však nejdražší položkou pěnové jádro, kdy se nákupem materiálu a obrobením pěny disk zhruba osminásobně prodražil. Problém s formami nám v MCAE Systems pomohli vyřešit velmi jednoduše – vytiskli FDM technologií z ABS plastu modely forem, jež jsme následně na Ústavu strojírenské technologie Fakulty strojní odlili z hliníku a v rámci spolupráce nám formy partner TAJMAC-ZPS obrobil. Oproti plně obráběné variantě jsme tak ušetřili zhruba 70 % materiálu a 50 % obráběcího času.

Na co jsme však při spolupráci s MCAE nejvíce pyšní, je jádro disku, které je oproti původní variantě vytištěné jako jeden díl. Ve středu, kde dochází k přenosu zatížení z disku na náboj, má jádro plnou strukturu, zatímco ve zbylé části je struktura voštinová s tenkým vnějším potahem. Toto jádro z ULTEMu je tak pevné v požadovaných místech, poskytuje dostatečnou oporu při laminování, vydrží proces vytvrzování při 140 °C, přenáší smyková napětí mezi vrstvami uhlíku a přitom je ještě lehčí než původní varianta. Disk rovněž prošel certifikační zkouškou ohybem za rotace v mladoboleslavské zkušebně TÜV SÜD.

Během sezóny se tato volba ukázala jako správná a FS.06 se tak stala jednoznačně naším nejrychlejším vozem, se kterým jsme také dosáhli prozatím nejprestižnějšího výsledku – umístění v TOP 5 na největším závodě Formula Student Germany na německém Hockenheimringu. Výsledná výkonnost vozu však byla vyšší, než jsme sami dokázali predikovat a v na předposledním závodě v maďarském Györu dosáhl vůz FS.06 o 20 % vyššího zatížení, než se kterým se počítalo, což mělo za následek destrukci disku.

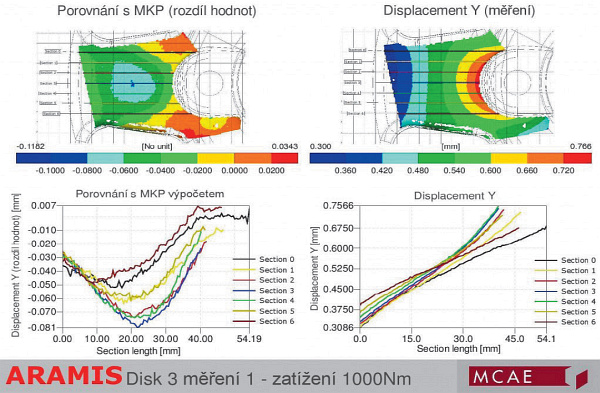

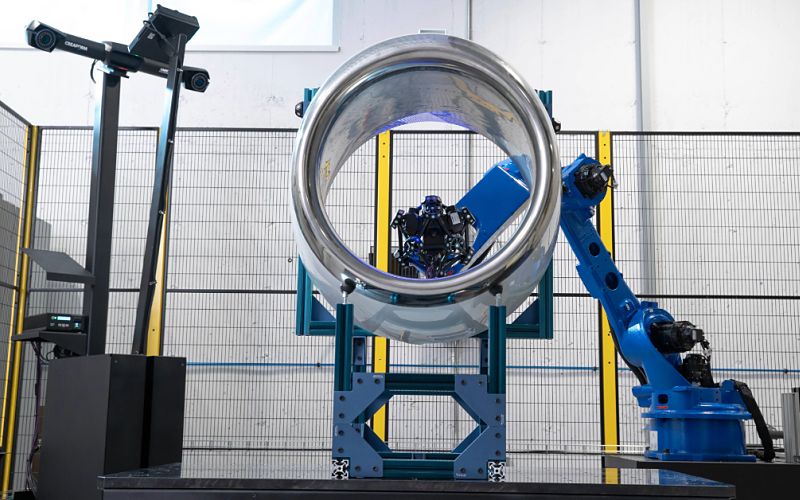

Jelikož je tým CTU CarTech známý pro svou vysokou spolehlivost v závodech, na které si také zakládáme, nebylo přípustné se s tímto stavem smířit a padlo rozhodnutí dva z přeživších disků podrobit destrukční zkoušce. Díky systému ARAMIS jsme s pomocí MCAE Systems naměřili deformaci disku od 50 % návrhového zatížení až po jeho destrukci a díky těmto měřením jsme byli schopni kalibrovat MKP výpočet. MCAE totiž umí proti sobě porovnat výstupy jak z MKP analýzy systému ABAQUS, tak z fyzického měření. Nicméně i po těchto měřeních a kalibraci MKP modelu se ukázalo, že chyba nastala při výrobě, jelikož dojde po odpovídajících cyklech k destrukci až při zatížení o 70 % vyšším. Tento dílčí nezdar vnímáme jako impuls ke zlepšení a jako ukazatel na oblast, na které je potřeba zapracovat. Spolu s MCAE Systems vyvineme novou evoluci disku, která bude ještě tužší a lehčí než verze první. Foto: © CTU CarTech

Mohlo by vás zajímat:

|

Na počátku bylo kolo. Spolupráci MCAE Systems a CTU CarTech odstartovala originální myšlenka na provedení uhlíkových disků, která se zrodila na půdě pražského ČVUT a která přinášela ojedinělé a nekonvenční řešení, k jehož realizaci mohlo dojít jen za pomoci skutečně profesionálního partnera v oblasti 3D technologií. Právě s profesionalitou a obrovským nadšením pro věc jsme se setkali v MCAE Systems.

Na počátku bylo kolo. Spolupráci MCAE Systems a CTU CarTech odstartovala originální myšlenka na provedení uhlíkových disků, která se zrodila na půdě pražského ČVUT a která přinášela ojedinělé a nekonvenční řešení, k jehož realizaci mohlo dojít jen za pomoci skutečně profesionálního partnera v oblasti 3D technologií. Právě s profesionalitou a obrovským nadšením pro věc jsme se setkali v MCAE Systems.