|

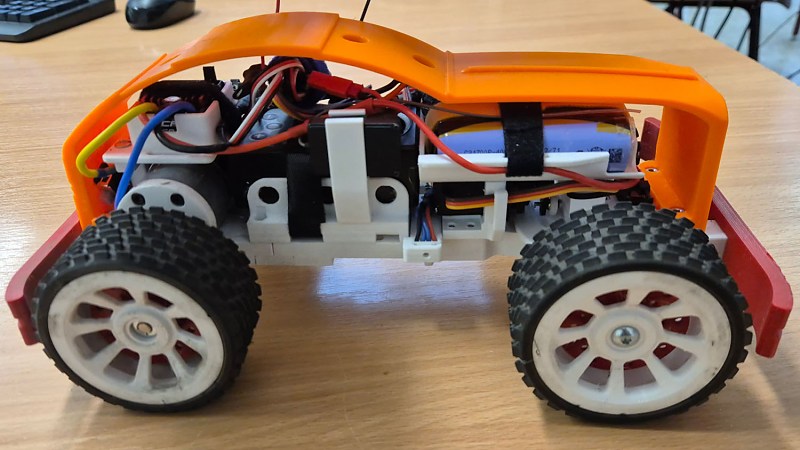

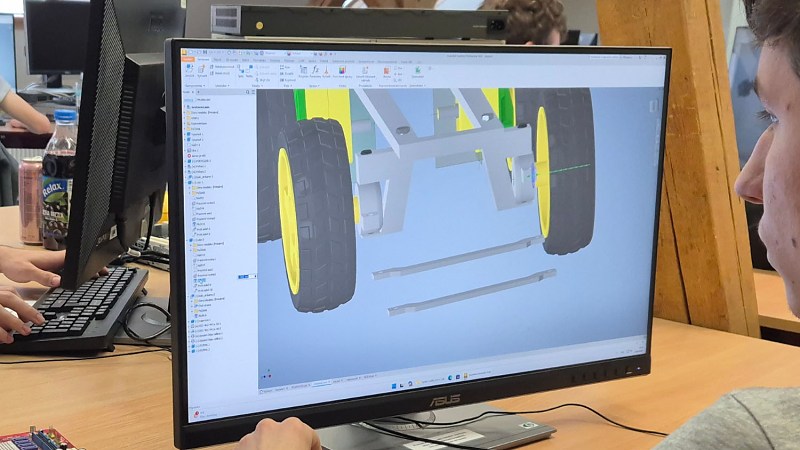

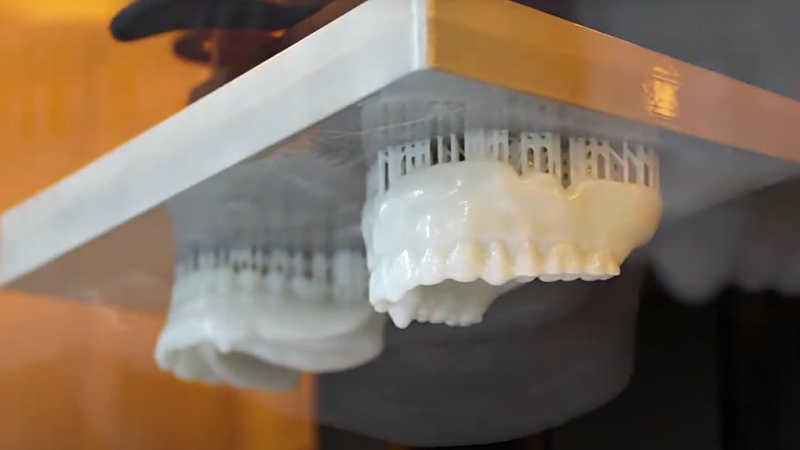

Tags: 3D tisk | KAV | Klastr aditivní výroby | Renishaw | Technologie | Trendy  Členské společnosti Klastru aditivní výroby (KAV) představily v Brně na vybraných případových studiích nejnovější trendy v oblasti aditivní výroby – dynamicky se rozvíjejícího oboru průmyslu 4.0. Prezentovaly také konkrétní produkty 3D tisku z kovových slitin nebo plastů. Technologie 3D tisku může pro řadu odvětví znamenat zrychlení a zlevnění procesu vývoje výrobků a funkčních součástí. Cesta od původní ideje přes vývoj designu až k finálnímu prototypu se zapojením aditivní výroby zkracuje. V praxi to znamená především snížení času k zavedení sériové produkce, snížení nákladů na vývoj, zlepšení v oblasti mechanických vlastností výrobků či snížení jejich hmotnosti. Členské společnosti Klastru aditivní výroby (KAV) představily v Brně na vybraných případových studiích nejnovější trendy v oblasti aditivní výroby – dynamicky se rozvíjejícího oboru průmyslu 4.0. Prezentovaly také konkrétní produkty 3D tisku z kovových slitin nebo plastů. Technologie 3D tisku může pro řadu odvětví znamenat zrychlení a zlevnění procesu vývoje výrobků a funkčních součástí. Cesta od původní ideje přes vývoj designu až k finálnímu prototypu se zapojením aditivní výroby zkracuje. V praxi to znamená především snížení času k zavedení sériové produkce, snížení nákladů na vývoj, zlepšení v oblasti mechanických vlastností výrobků či snížení jejich hmotnosti.

Jedním ze členů KAV je také Renishaw, přední světová společnost v oboru strojírenských a vědeckých technologií. Její generální ředitel v České republice, Josef Sláma, představil přesně takové užití 3D tisku v praxi.

Renishaw je komerční a nikoliv akademická instituce, která chce podporovat inovace, výzkum a výměnu odborných informací se zákazníky. Krásným příkladem byl přínos aditivního tisku společnosti Renishaw pro závodní tým Land Rover BAR, který se v červnu 2017 zúčastnil jednoho z nejslavnějších jachtařských závodů na světě – The America´s Cup. Pro tým Land Rover BAR byl vyroben rozváděč hydraulického tlaku. Z hlediska závodní jachty se jedná o jednu z velmi důležitých součástí, bez které by bylo velmi obtížné jachtu řídit. Důvodem, proč byl do celého projektu přizván Renishaw, jsou jeho technologie. Celý dílec byl vyroben v jediné operaci na 3D tiskárně.

Náhrada za 3D tisknutý rozváděč s integrovanými kanálky o požadovaném tvaru a průřezu významně snižuje nároky na dodávanou energii. Navíc je nový rozváděč zásadně menší a významně lehčí (jen 1,6kg). Původní design rozváděče předpokládal možnost modulární instalace a demontáž jednotlivých modulů rozvaděčů v případě poruchy. Nový design umožňuje demontáž bez použití nástrojů. Tím se otevřela možnost k další úpravě konstrukce.

Při použití aditivní technologie došlo k dramatickému snížení objemu materiálu, což umožnilo produkci nového provedení rozváděče z nerezové oceli namísto levnějšího hliníku. Finálním výsledkem je tedy snížení objemu materiálu o 79 % a redukce celkové hmotnosti o 37 %. |

Členské společnosti Klastru aditivní výroby (KAV) představily v Brně na vybraných případových studiích nejnovější trendy v oblasti aditivní výroby – dynamicky se rozvíjejícího oboru průmyslu 4.0. Prezentovaly také konkrétní produkty 3D tisku z kovových slitin nebo plastů. Technologie 3D tisku může pro řadu odvětví znamenat zrychlení a zlevnění procesu vývoje výrobků a funkčních součástí. Cesta od původní ideje přes vývoj designu až k finálnímu prototypu se zapojením aditivní výroby zkracuje. V praxi to znamená především snížení času k zavedení sériové produkce, snížení nákladů na vývoj, zlepšení v oblasti mechanických vlastností výrobků či snížení jejich hmotnosti.

Členské společnosti Klastru aditivní výroby (KAV) představily v Brně na vybraných případových studiích nejnovější trendy v oblasti aditivní výroby – dynamicky se rozvíjejícího oboru průmyslu 4.0. Prezentovaly také konkrétní produkty 3D tisku z kovových slitin nebo plastů. Technologie 3D tisku může pro řadu odvětví znamenat zrychlení a zlevnění procesu vývoje výrobků a funkčních součástí. Cesta od původní ideje přes vývoj designu až k finálnímu prototypu se zapojením aditivní výroby zkracuje. V praxi to znamená především snížení času k zavedení sériové produkce, snížení nákladů na vývoj, zlepšení v oblasti mechanických vlastností výrobků či snížení jejich hmotnosti.