Partneři Projektu CAD

Robotické obrábění s Autodesk PowerMill |

| Autor článku: Aleš Pochylý, Tomáš Kubela | |

|

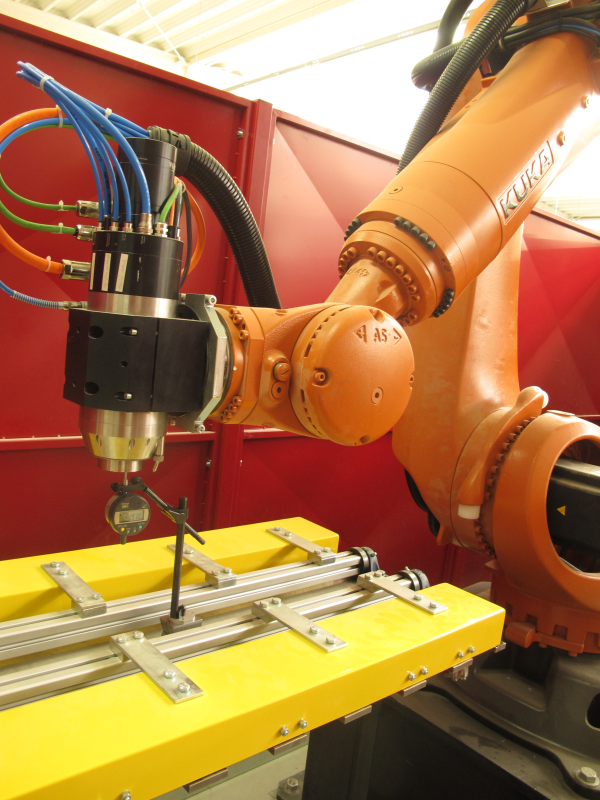

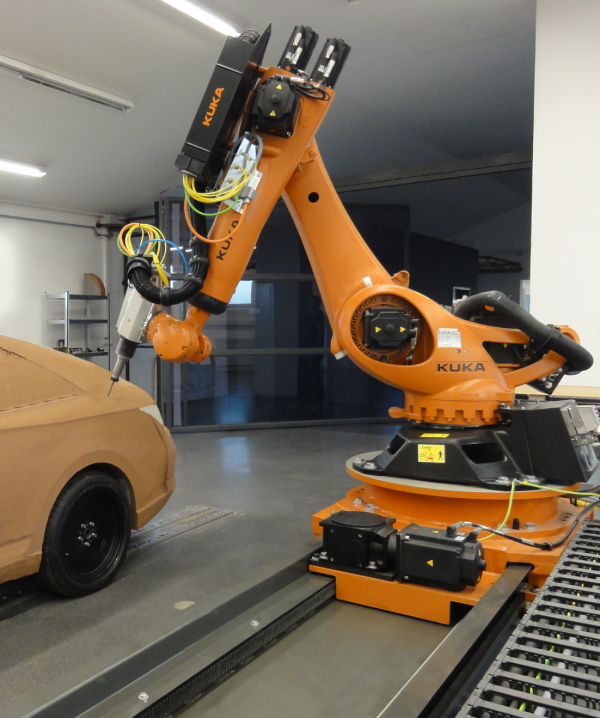

Je možné s robotem obrábět?S obráběcím robotem je možné vykonávat nejenom standardní frézování, ale i další operace: apretace odlitků, zabrušování, vrtání, obrábění hliněných modelů aut, ořezávání tvarově komplikovaných plastových či kompozitních materiálů, řezání laserem/plazmou, laserové navařování, obrábění rozměrných modelů ze dřeva, polystyrénu apod. Stejně jako CNC stroj může mít robot k dispozici automatický výměník nástrojů a měnit nástroje během obráběcího procesu. Programování robotu zajišťuje CAD/CAM software Autodesk PowerMill, který zahrnuje jednak 5D obrábění, tak i obrábění s roboty (KUKA, Stäubli, Fanuc, ABB a další).

Pořízení obráběcího robotu je vzhledem k 5osému CNC centru cenově mnohem dostupnější. Klasický CNC stroj má nicméně výhodu v tom, že dosahuje vyšší absolutně dosažitelné přesnosti (např. tisíciny mm), čemuž samozřejmě obráběcí robot se sériovou kinematikou nemůže konkurovat. U obráběcích robotů se pohybujeme reálně spíše v desetinách milimetru. Možnostmi, jak dále zvýšit přesnost robotického obrábění, se na úrovni výzkumného projektu řešeného s veřejnou podporou zabývá společnost Blumenbecker Prag společně s FSI VUT v Brně. Jako integrátor robotů nabízí Blumenbecker Prag především dodání kompletního pracoviště pro robotické obrábění na klíč. To znamená, že se dodává strojní a elektro část pracoviště s robotem, na místě se odladí dráhy robotu a provede se přesná kalibrace buňky pro maximální přesnost výroby. V dodávce je zahrnutý i software Autodesk PowerMill pro kompletní programování obráběcího robotu. Součástí dodávky je vždy zaškolení obsluhy, které probíhá na dvou úrovních. První úroveň je zaškolení obsluhy pro zvládnutí práce se samotným robotem (primárně značky KUKA, Stäubli). Druhou úrovní je pak školení obsluhy v PowerMillu s cílem naučit obsluhu ovládat potřebné softwarové nástroje pro obrábění s robotem.

Jak se programuje obráběcí robot?Program pro průmyslový robot lze v principu vytvořit dvěma hlavními způsoby. Prvním a v oblasti robotizovaných pracovišť nejpoužívanějším způsobem je tzv. přímé učení dráhy robotu pomocí ovládacího panelu (teach-pendantu). Operátor je fyzicky přítomen u robotu, se kterým pohybuje v operačním prostoru, zaznamenává jeho dílčí pozice a vytváří tak požadovanou trajektorii, která se může skládat např. z lineárních či kruhových pohybů. Díky tomuto přístupu může přímo kontrolovat polohu robotu vůči objektům v buňce a případně provést korekci podle reálného stavu. Tento způsob je známý pod zkratkou on-line a používá se naprosto běžně pro všechny standardní robotické aplikace (např. manipulace, svařování, lepení apod.). Použít tento způsob pro obrábění je sice teoreticky také možné, ale prakticky těžko proveditelné a časově náročné. S robotem se totiž v ručním režimu můžeme pohybovat „efektivně“ pouze v osách X, Y a Z a případně měnit natočení nástroje. Při tomto způsobu učení bodů bude navíc tvarová obráběcí dráha/křivka známá „až potom“, až po spuštění programu.

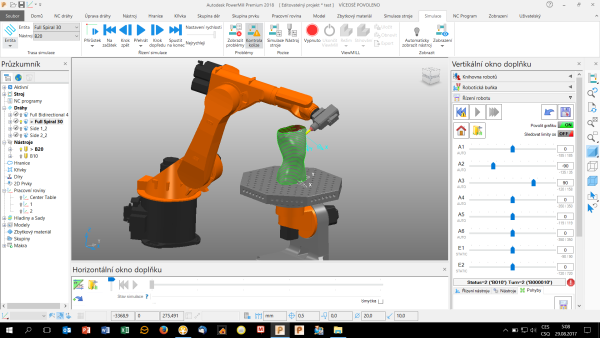

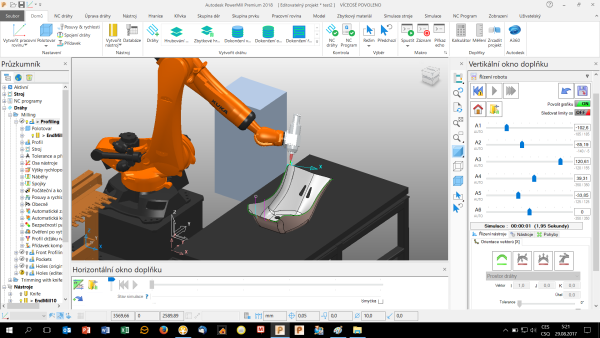

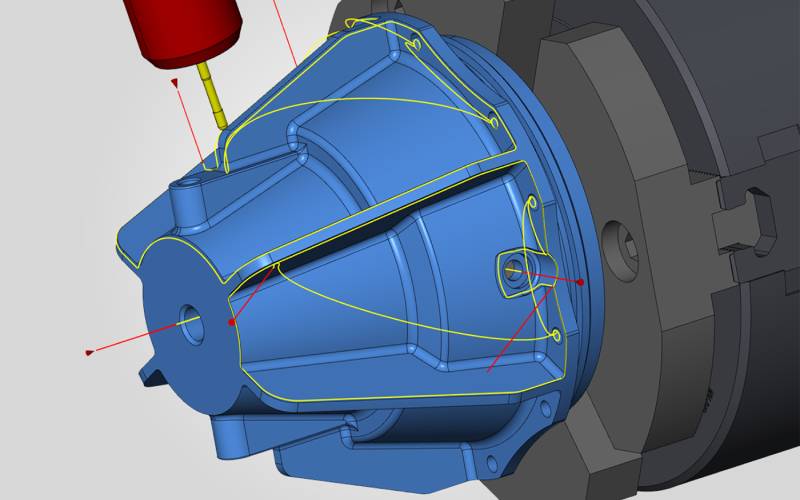

Off-line programování pomocí CAD/CAMV případě off-line programování robotu je pro tvorbu trajektorie použitý specializovaný software a v případě obráběcích aplikací se jedná o software typu CAM. Společnost Blumenbecker Prag, s. r. o., využívá pro robotické obrábění systém Autodesk PowerMill Premium, což je v jádru CAM software pro CNC programování frézovacích center. Od jiných CAM systémů se odlišuje svojí rychlostí, dobrou prací s 3D daty a výbornou variabilitou řešení technologických postupů. V 5osém programování má uživatel plnou kontrolu nad dráhami nástroje s možnostmi detailního nastavení. Samozřejmostí je i verifikace celého projektu bez nutnosti 3D simulace.

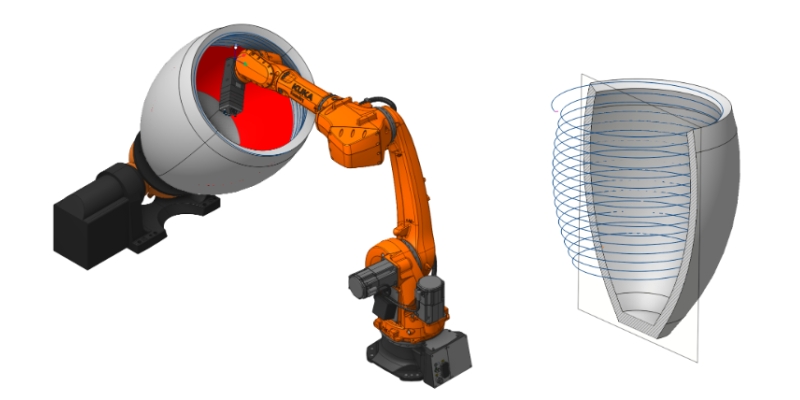

Při návrhu obráběcího pracoviště v softwaru PowerMill jsou klíčové prvky robotické buňky (např. otočné stoly, upínací stoly, upínky, oplocení, odsávání, externí pneumatické nástroje apod.) vytvořeny jako 3D modely a pomocí softwarových nástrojů lze body pro program obráběcího robotu vygenerovat např. zvolením konkrétní 3D křivky. V určitých případech je možné vygenerovat program pouze na základě jednoho kliku/výběru prostorové křivky na modelu součásti. Základní postup tvorby robotického programu se v zásadě neliší od klasického postupu práce v SW PowerMill. Do něj je nejprve načten 3D model, na kterém mají být provedeny jednotlivé obráběcí operace. Poté jsou zvoleny žádané typy obráběcích strategií, nástrojů, rychlosti posuvů apod. Podle konkrétního pracoviště je zvolen vhodný robot a celý proces obrábění lze simulovat dohromady s pohybem celého stroje, resp. všech jeho příslušných mechanismů: robot, otočný stůl, pojezd apod. Na této úrovni probíhá ladění způsobu pohybu a rychlosti celé operace podle konkrétních požadavků: přesnost obrobení, takt, opotřebení nástroje apod. Optimalizace postupu může být do určité míry prováděna automaticky využitím nástrojů PowerMillu nebo ručně, což již ale klade vyšší nároky na zkušenost programátora či návrháře obráběcí buňky. PowerMill obsahuje dále takové funkce, jako je např. volba priority zapojení jednotlivých os robotu nebo jejich případná blokace. Tímto způsobem lze velmi variabilně volit možnosti obrábění konkrétního prvku a ovlivnit tak rychlost a přesnost obrobení nebo dosah nástroje. Součástí je i podrobná analýza simulace, která v případě potřeby zdůrazní nebezpečné situace, ke kterým by mohlo během obrábění dojít. Vedle standardních kolizí mezi takovéto situace patří singulární stavy průmyslového robotu, kdy např. během malého pohybu nástroje je nutné vykonat velké pohyby jednotlivých os robotu. Těmto stavům je dobré se vyhnout. Další výhodnou funkcí je možnost k vytvořeným bodům/drahám přiřadit různé uživatelské události, které se poté projeví ve výsledném kódu, což umožňuje uplatnit PowerMill i v aplikacích, jako je např. pálení plazmou, řezání vodním paprskem či svařování.

Na konci návrhového procesu je optimalizovaný postup obrobení či jiné technologie pomocí postprocesoru převeden do spustitelné formy a poté spuštěn přímo na robotu. Díky aktivní spolupráci firem Blumenbecker Prag a CAD CAM SYSTEMS (distributor softwaru PowerMill) dochází k vylepšování samotných funkcí a možností programování mezi robotem a PowerMillem. Spojení těchto dvou významných firem je pro uživatele velmi přínosné. Blumenbecker Prag realizuje na vyžádání ve svých laboratořích také tzv. testy proveditelnosti, které prakticky otestují obrobitelnost dílčích částí robotem, a to v požadované kvalitě a taktu. Případně se realizují softwarové experimenty s cílem prokázat realizovatelnost pouze virtuálně v kratším čase. Odkazy: www.blumenbecker.cz, www.frezovani-roboty.cz

Mohlo by vás zajímat:

|

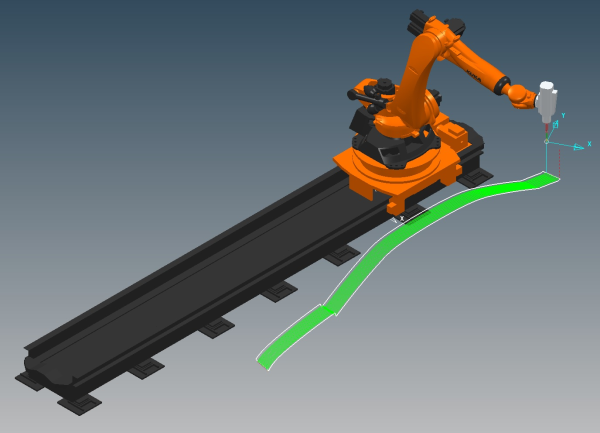

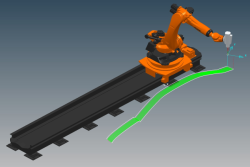

Obrábění pomocí robotů je v posledních letech velmi se rozšiřujícím odvětvím průmyslové robotiky. V porovnání s obráběcími centry nabízí robotické obrábění mnohem větší flexibilitu, a především větší operační prostor. K robotu můžeme navíc přidat polohovadlo a získat až další dvě osy, které jsou synchronně řízeny s pohybem robotu, nebo robota umístit na lineární pojezd a rozšířit tak pracovní prostor ještě více.

Obrábění pomocí robotů je v posledních letech velmi se rozšiřujícím odvětvím průmyslové robotiky. V porovnání s obráběcími centry nabízí robotické obrábění mnohem větší flexibilitu, a především větší operační prostor. K robotu můžeme navíc přidat polohovadlo a získat až další dvě osy, které jsou synchronně řízeny s pohybem robotu, nebo robota umístit na lineární pojezd a rozšířit tak pracovní prostor ještě více.