Partneři Projektu CAD

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 23.02. AutoCAD – kurz pro středně pokročilé

- 25.02. AutoCAD – kurz pro pokročilé

- 25.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 25.02. Webinář Bezpečná přeprava výrobků pomocí simulací v Ansys

- 26.02. WEBINÁŘ | Digitální továrna v praxi: Jak řídit kusovníky a výrobu efektivně...

- 27.02. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

Aktuality

- SPEC vydává benchmark SPECapc pro SolidWorks 2025

- OPEN MIND na výstavě MACH - nové inovace hyperMILL

- Skrytá slabina v konstrukčním procesu

- llluminate Berlin 2026 – Registrace zahájena

- Druhá zakázka od US výrobce námořních lodí pro Nikon SLM Solutions

- Tech Soft 3D rozšiřuje podporu formátu HOOPS Exchange

- Hawk Ridge Systems integruje technologii Stratasysu

- Schneider Electric a ETAP představují fyzikální digitální dvojče

Stolní 3D tisk pomáhá zefektivnit výrobu automobilů Volkswagen |

| Autor článku: 3Dwiser | |

| Pondělí, 14 Srpen 2017 00:00 | |

|

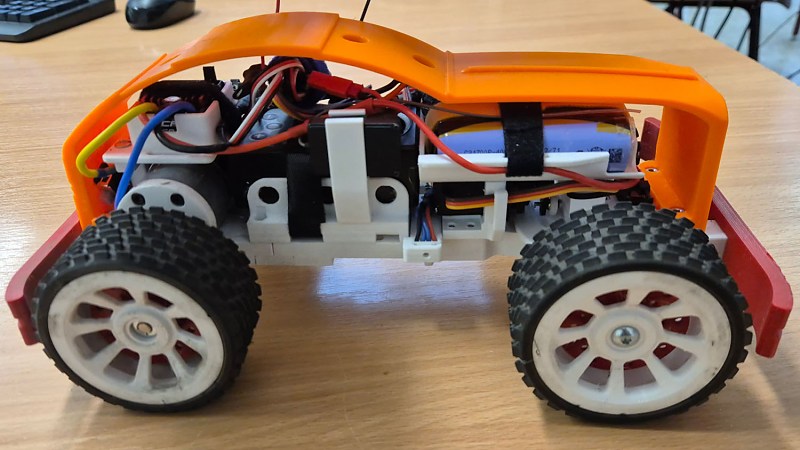

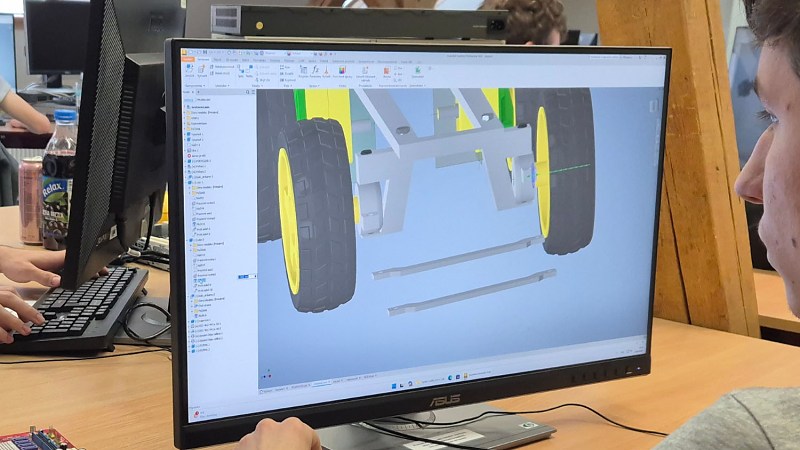

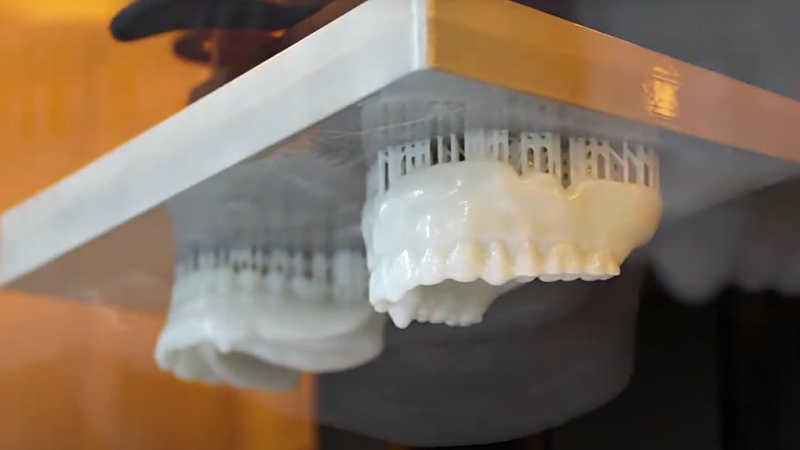

Zájem o 3D tisk dnes nejvíce směřuje k funkčním prototypům a výrobě součástek. Z pohledu výrobních podniků však jeho skutečná hodnota leží ještě v jiné důležité oblasti: u 3D tištěných výrobních nástrojů, přípravků, upínačů a dalších pomůcek. Na míru – a přitom rychlejiS technologií 3D tisku lze vyrábět složité tvary s dutinami, přemostěními a převisy. Návrhy přípravků a upínačů, které by dříve byly nepraktické z pohledu výroby, lze dnes snadno vytisknout. Hlavními tahouny navrhování se tak stávají funkce a výkonnost, ne cena a čas.

Celý postup obrábění výrobního nástroje nezřídka zabere i několik týdnů. Zejména existuje-li více variant nebo sestav. Interní 3D tisk dílů na vyžádání zrychluje procesy montáže a dodávek. Výrobci využívající 3D tiskáren Ultimaker často zaznamenávají 40% až 90% zkrácení dodacích lhůt.

Revize výrobku, kdykoli ji potřebujeteK výrobě modelu 3D tiskem není potřeba žádných forem či obrábění. Je-li u existujícího nástroje nalezen problém nebo je navrženo jeho vylepšení, výroba náhrady spočívá v prosté revizi CAD modelu a tisku aktualizované součásti. Cena je mnohem nižší než u tradičních výrobních postupů a výstupy jsou přizpůsobeny tak, aby odpovídaly konkrétním požadavkům. Funkce i návrh mohou být ověřeny na skutečném dílu a nová postupná vylepšení lze realizovat během několika hodin. Investice do 3D tiskáren se přitom může vrátit už s vytištěním několika prvních nástrojů na míru.

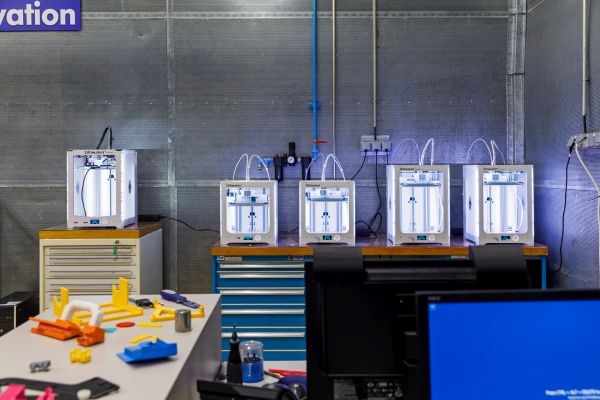

3D tisk v montážním závodě Volkswagen AutoeuropaPortugalský závod vyrábí vozy Volkswagen Sharan, Scirocco, Eos či Seat Alhambra. Než zde začali pracovat s tiskárnami Ultimaker, využívali pro výrobu vlastní nástroje dodané externími dodavateli. Znamenalo to víc papírování a kalkulací i metodu pokus–omyl, což všechno zdržovalo a zdražovalo proces výroby nástrojů. 3D tiskárny Ultimaker zde nasadili v roce 2014. Během dvou let se zvýšily úspory u nákladů na montážní nástroje ze 70 % až na 95 %. Tím, že ve Volkswagenu nemuseli využívat externí dodavatele, šetřili na realizaci nástrojů, montážních přípravků či upínačů v průměru 8 týdnů. Po ověření konceptu v roce 2014 má Volkswagen Autoeuropa nyní v provozu sedm kusů 3D tiskáren Ultimaker a 93 % všech dříve externě vyráběných nástrojů už je realizováno interně. Hladké nasazení ve výroběJednotný ekosystém hardwaru, softwaru a materiálů od společnosti Ultimaker umožnil zahájit výrobu hned, jakmile byla zařízení instalována na místě.

Z přínosů 3D tiskuV závodě Volkswagen Autoeuropa odhadují, že společnost v roce 2016 ušetřila 160 000 eur. Ke konci roku 2017 chce ušetřit 250 000 eur. Nasazení 3D tisku zde vyústilo v 91% snížení nákladů a 95% zkrácení času na vývoj nástrojů. Díky vlastním 3D tiskárnám Ultimaker jsou v závodě soběstačnější, mohou rychle optimalizovat výrobky a vyrábět podpůrné nástroje pro výrobu. 3Dwiser, s. r. o., distributor 3D tiskáren Ultimaker pro Česko, Slovensko a Maďarsko

Mohlo by vás zajímat:

|

Díky využití 3D tištěných nástrojů, přípravků a upínačů zkrátili ve společnosti Volkswagen Autoeuropa trvání provozního cyklu, snížili množství práce i potřebných přepracování – a současně zlepšili ergonomii nástrojů. Co víc, využitím 3D tiskáren Ultimaker šetří společnost Volkswagen Autoeuropa stovky tisíc eur ročně.

Díky využití 3D tištěných nástrojů, přípravků a upínačů zkrátili ve společnosti Volkswagen Autoeuropa trvání provozního cyklu, snížili množství práce i potřebných přepracování – a současně zlepšili ergonomii nástrojů. Co víc, využitím 3D tiskáren Ultimaker šetří společnost Volkswagen Autoeuropa stovky tisíc eur ročně.