Partneři Projektu CAD

Metody Rapid Prototyping |

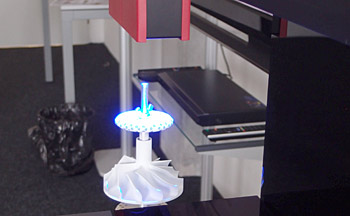

Stereolitografie, laser sintering, FDM či 3D printing – pojmy, které jsou dnes již nerozlučně spjaty s inovacemi a vývojem snad v každém odvětví lidské činnosti. Staly se součástí vývojových procesů v automobilovém, elektrotechnickém či spotřebním průmyslu, nacházejí ale svá uplatnění i při výrobě skla či sanitárního vybavení, dokonce i v různých oborech lékařství. Stereolitografie, laser sintering, FDM či 3D printing – pojmy, které jsou dnes již nerozlučně spjaty s inovacemi a vývojem snad v každém odvětví lidské činnosti. Staly se součástí vývojových procesů v automobilovém, elektrotechnickém či spotřebním průmyslu, nacházejí ale svá uplatnění i při výrobě skla či sanitárního vybavení, dokonce i v různých oborech lékařství.

Společné parametry zařízeníMetoda, která de facto stála na počátku rozmachu metod pro rychlou výrobu prototypů. V prvních letech svého působení – tedy koncem osmdesátých a začátkem devadesátých let minulého století – se uplatnila především v silných odvětvích ve Spojených státech. Ve svých vývojových laboratořích měly stereolitografy automobilové podniky a výrobci letadel. Záhy se však začaly objevovat první inženýrské kanceláře specializované na výrobu prototypů pro zákazníky a s pomocí bank si tato investičně rozhodně ne nenáročná zařízení začaly pořizovat také. Základ prototypových metodPrincip stereolitografie se stal základem pro širokou škálu různých prototypových metod. Je vlastně velmi jednoduchý: vychází z toho, že prostorové těleso lze vytvořit tak, že složíme na sebe postupně tenké plátky tvořené řezy tělesa. Řezy mají konstantní profil a jsou vysoké několik desetin milimetru. Tato jednoduchá „prostorová integrace" tělesa složená ze stejně vysokých řezů se používá u všech metod s přídomkem „aditivní", tedy takové, kdy se materiál při výrobě tělesa přidává do výrobního procesu. Opakem jsou klasické metody, při kterých je materiál odebírán – jako např. obrábění. Řez tělesa se v hantýrce prototypových metod nazývá slůvkem „vrstva" a jeho výška – tedy tloušťka vrstvy – je jedním z hlavních parametrů každé prototypové metody. Řezy tělesem provádí buď přímo software prototypového zařízení, anebo je dnes již možné využít široké nabídky programů jiných výrobců. Aby byl výpočet řezů časově rozumný, používá se pro jejich zhotovení speciální datový formát s příponou .stl. Modely jsou v tomto formátu tvořeny sítí jednoduše matematicky popsaných rovinných útvarů – trojúhelníků, které „obalují" původní datový model s požadovanou přesností – tedy odchylkou od tvaru definovaného křivkou nebo plochou s mnohem složitějším popisem. Počet a velikost trojúhelníků je daná právě požadovanou přesností aproximace výsledného modelu k modelu zdrojovému. Pro menší modely se např. používá maximální velikost odchylky kolem tisíciny milimetru, pro modely, které nevyžadují takovou přesnost, jsou velmi složité nebo velké, se dá použít odchylka v řádu desetin milimetru (odchylka je v tomto případě největší vzdálenost plochy trojúhelníka od příslušné části aproximované plochy).

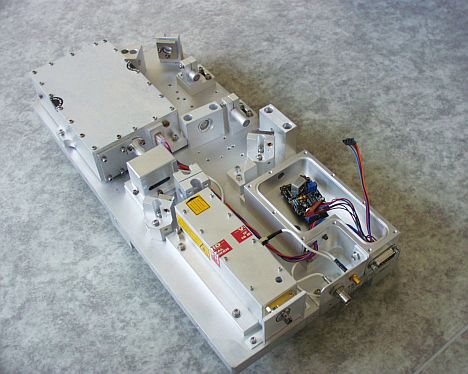

Odlišnosti prototypových metodPrototypové metody se liší nejen uvedenou tloušťkou vrstvy, ale také dalšími parametry. Je to především typ metody, který do jisté míry předurčuje kvalitu výsledného výrobku, používané materiály stejně jako přesnost výroby. Zatímco tloušťka vrstvy je daná prototypovou metodou, výrobci prototypových zařízení se předhánějí v sortimentu materiálů, které daná metoda může zpracovávat, a především v přesnosti a rychlosti výroby vlastního řezu. Rychlost výroby a přesnost výrobku jsou hlavními parametry určujícími komerční úspěšnost daného zařízení: čím rychlejší je stavba geometricky přesného dílu, tím více výrobků může zařízení uživateli v daném čase vyrobit a tím výše posunuje jeho možnosti ověřit si varianty svého výrobku před tím, než jej uvede na trh. Pokud si výrobce může ověřit nejen technickou správnost svého návrhu, ale především komerční úspěšnost budoucího výrobku, získává nepopiratelně velký náskok před konkurencí a snižuje riziko neúspěšnosti obecně vysokých investic do sériové výroby. Na druhou stranu jsou zařízení s vysokou produktovou průtočností lépe prodejná a umožňují tak snížit výrobci cenu takového stroje – aniž přichází o plánované zisky. A cena zařízení je pro zákazníka dalším – velmi důležitým – kritériem při výběru té které metody. Vývoj cen strojůCeny strojů prodělaly především za posledních deset až patnáct let dramatický vývoj. Zatímco před tímto obdobím byl o nová zařízení velký zájem a výrobci neměli důvod snižovat vysoké pořizovací ceny technicky v podstatě jednoduchých zařízení, krize především v automobilovém průmyslu na začátku prvního desetiletí přinutila jejich zákazníky výrazně seškrtat výdaje i ve vývoji. Firmy se snažily využít vnitřní zdroje a začaly se tak vracet k tradičním výrobním postupům, jako například k obrábění. Ke snížení cen zařízení nemalou měrou přispěli i noví výrobci a nové technologie. Dosud dominující metody – stereolitografii a sintering – začaly dohánět metody dosud málo přesné a výkonné – 3D tisk a FDM. Výrobci strojů používajících tyto metody odvedli obrovský kus práce jak v technických možnostech strojů (tloušťka vrstvy a přesnost), tak také v nabízeném sortimentu materiálů. Cena některých nových strojů byla tak nízká, že donutila dosavadní lídry trhu k dramatickým slevám. A právě nižší ceny zařízení způsobily větší rozmach těchto metod v poslední době, do jisté míry obnovu vývojových pracovníků a jejich masívnější využívání. StereolitografieStereolitografie stála na počátku velkého boomu metod pro rychlou výrobu prototypů. Její hlavní princip, tedy vytváření výrobku po vrstvách, byl později použitý ve všech dalších metodách rychlé výroby prototypů. Princip metody je prostý a vychází z dlouhou dobu používané technologie výroby litografických vrstev. Využívá schopnosti některých speciálních akrylátových nebo epoxidových pryskyřic vytvrzovat při osvícení UV zářením. Stavební materiál (pryskyřice) je uložen ve velkém zásobníku – nádrži – na jejíž hladinu je zaměřen úzký paprsek UV záření. Paprsek se po hladině pohybuje tak, že postupně vykreslí obrysy a vyšrafuje hustou sítí vnitřní plochu příslušného řezu budoucího výrobku. K vytvrzení dochází vlivem přenesení určitého kvanta energie do bodu ve tvaru polokoule o průměru asi 0,2 mm. Tím se vytváří také tloušťka vrstvy (v tomto případě právě 0,2 mm). K největšímu vytvrzení dochází samozřejmě ve středu této polokoule, směrem k jejím okrajům se stupeň vytvrzení (pevnost a hustota polymerových vazeb vytvořených v pryskyřici) snižuje. Zdrojem tohoto bodového záření je laserový paprsek. Obvykle se používají plynové nebo pevnolátkové lasery, jejichž záření je popřípadě změněno krystalem na příslušnou vlnovou délku, při které daná pryskyřice polymeruje. Vzhledem k vysoké intenzitě dodaného světla dochází k vytvrzení ve velmi krátké době a paprsek se proto může po hladině pohybovat poměrně vysokou rychlostí. Rychlost vykreslení jedné vrstvy a následně i stavby samotného modelu stále řadí stereolitografii na přední místo v produktivitě výroby. Zařízení má několik částí: optický systém, pohybový systém, systém pro zpracování materiálu a řídící systém. Všechny části zařízení jsou pak upevněny v masívním tuhém rámu, zajišťujícím klidný chod stroje bez vnitřních otřesů.

Optický systémZákladem optického systému je pevnolátkový nebo plynový laser. V případě pevnolátkových laserů se používají lasery NdYAG, kdy zdrojem excitovaného záření je yttrito-hlinitý granát (Y3Al5O12) dopovaný ionty Neodymu. Plynové lasery jsou sice již na ústupu – byly používány v prvních stereolitografech především z důvodu jejich nízké ceny oproti tehdy drahým pevnolátkovým. Lze se setkat s lasery argonovými, které jsou však energeticky velmi náročné a vyžadují robustní chlazení, anebo s lasery HeCd (helium – kadmium), jejichž použití je i v současné době hojné. Vlnová délka laserového paprsku je v případě pevnolátkových laserů převedena průchodem pevným krystalem na vlnovou délku UV záření – 355 nm (HeCd lasery generují záření o vlnové délce 325 nm, proto není možné zaměňovat pryskyřice mezi zařízeními s plynovým a pevnolátkovým laserem). Takto získaný a upravený UV paprsek je veden soustavou zrcátek a zaostřovacích čoček na dvě pohyblivá zrcátka s navzájem kolmou osou rotace. Tato zrcátka mají za úkol pohybovat paprskem na hladině tak, aby vykreslil požadovaný tvar řezu výrobku. Jak jsem napsal výše, rychlost paprsku po hladině je poměrně vysoká a zároveň jsou kladeny vysoké nároky na přesnost kresby. Proto je nutné použít pro pohon zrcátek (zajištění jejich otáčivého pohybu) galvanické skenery – zařízení, ve kterých pohyb zajišťuje průchod elektrického proudu cívkou obalující permanentní magnet (vlastně obrácené využití principu galvanometru). Protože jsou zrcátka lehká, je tento způsob přesný i při vysokých rychlostech otáčení. Pohybový systémPohybový systém zařízení slouží jednak k vytvoření třírozměrného výrobku a jednak k uklidnění a vyrovnání hladiny pryskyřice po každém vytvoření vrstvy. Jak bylo řečeno výše, každý řez je vykreslen na hladinu pryskyřice. Tak dostaneme dvourozměrný řez výrobkem. Třírozměrný model dostáváme složením jednotlivých řezů na sebe. U stereolitografu – a stejně tak i u jiných metod – slouží první vrstvy k připevnění budoucího modelu na pevnou – perforovanou – desku, která se v nádrži pohybuje dolů. Po vykreslení každé vrstvy se tato podložka – spolu s již vytvořenou částí modelu – zanoří pod hladinu pryskyřice právě o tloušťku jedné vrstvy. Tato tloušťka musí být dostatečně malá, aby byla zachovaná požadovaná přesnost modelu ve vertikálním směru, a dostatečně velká, aby byla zachována vysoká produktivita výroby. Omezujícím parametrem pro velkou tloušťku vrstvy je obvykle výkonnost laseru a schopnost pryskyřice dostatečně vytvrdit v dané tloušťce. Postupným nanášením vrstev na sebe vnikne celý třírozměrný model, který po skončení stavby vyjede i s podložkou nad hladinu pryskyřice, kde je jej možné vyjmout. Druhá část pohybového systému zařízení má za úkol připravit pro každou vrstvu rovnou a klidnou hladinu. Po pohybu desky směrem dolů nastávají dva problémy: prvním je kapilární deprese poměrně vazké kapaliny, tedy deformace hladiny na hranách desky a okrajích stavěného modelu směrem dolů, a druhým je nestálost hladiny způsobené pohybem desky – její rozvlnění. Zatímco druhý problém lze snadno vyřešit zvětšením časového intervalu před dalším vykreslováním, první, související s povrchovým napětím na hladině kapaliny, a tedy s vnitřními vazkými silami pryskyřice, tak jednoduše odstranit nejde.

K eliminaci kapilární deprese byla z počátku používána kombinace dvou kroků: prvním bylo ponoření desky tak hluboko, aby byly přerušeny vazké síly a její následné pomalé zvednutí na úroveň nové vrstvy. To však vytvořilo na kapalině jev opačný – kapilární elevaci, kdy byl materiál „nadzvednut" nad úroveň správné hladiny. Aby se eliminoval tento jev, po zvednutí po hladině přejel jednoduchý nůž, který přebytečnou kapalinu jednoduše setřel. Největší nevýhoda tohoto postupu je zřejmá – ponoření a vynoření (takzvaný dip-dip proces) a následné přejíždění nožem prodlužovalo dobu stavby vrstvy. Po přejetí musela být do procesu stavby zařazena poměrně dlouhá prodleva, která zajišťovala uklidnění hladiny rozvlněné pohybem nože. Nedlouho po vývoji větších strojů a především po komerčním úspěchu jiných prototypových metod, kdy vzrostl tlak na konkurenceschopnost zařízení, byl ve strojích uplatněn jiný postup: klasický nůž nahradil nůž dutý, do kterého byl přivedený malý podtlak. Tento podtlak „nasál" určité množství pryskyřice, které pak zůstalo v dutině nože. Deska se již jen zanořuje do polohy pro stavbu další vrstvy a „nerovnosti" povrchu hladiny, způsobené kapilární depresí, vyrovnává právě kapalina v zásobníku tohoto nového prvku. Tím došlo jednak k výraznému zkrácení stavebního cyklu (čas stavby jedné vrstvy byl tvořen asi jen z 5–50 % dobou vykreslení řezu – zbylá část času byla určena právě na vyrovnání hladiny) a jednak jsou eliminovány i jiné „nerovnosti" na hladině kapaliny a tím je vytvořen kvalitní povrch pro novou vrstvu. Poslední součástí pohybového systému je zařízení pro vyrovnání nádrže kapaliny do správné pozice. Aby nedocházelo k rozostření laserového paprsku, musí se hladina pryskyřice vždy nacházet v jisté poloze. Tato situace je komplikována tím, že při změně skupenství pryskyřice dochází také ke změně jejího objemu. Zhotovený model je sice ponořen do lázně pryskyřice, ale protože má menší objem oproti objemu tekuté fáze, dochází k poklesu hladiny. U menších dílů a větších strojů není pokles dramatický a není nutné jej eliminovat. U větších modelů a strojů s menším objemem tekuté fáze je nutné tuto skutečnost řešit. Řešení je rozděleno do dvou kroků: nejprve je třeba zjistit, kolik pryskyřice ubylo, resp. kam se posunula hladina. Měření obstarává laserová dioda a fototranzistor – dioda svítí pod určitým úhlem na hladinu a odražený paprsek buď zamíří do správného místa ve fototranzistoru, nebo ne. Ve druhém případě dochází k vyrovnání hladiny – a to buď tak, že se do části hladiny mimo vlastní stavební prostor zanoří píst, který simuluje ztracený objem, anebo dojde k posunutí celé nádoby směrem vzhůru. Ačkoliv je možné doplňovat během stavby materiál ze zásobních kanystrů přímo do nádrže, tento postup se při stavbě nepoužívá – není tak šetrný ke kvalitě hladiny jako oba výše zmíněné. Řídící systémŘídící systém stroje má v podstatě jednoduchou úlohu: musí zajistit součinnost všech prvků zmíněných systémů při stavbě modelu. Systém obvykle vychází ze zadaných parametrů použité pryskyřice (jedná se především o rychlosti vykreslování a počet kreseb v jedné vrstvě, směry a hustoty šrafování, prodlevy mezi jednotlivými úkony apod.). Dalším hlediskem je tvar a rozměr součásti – systém dokáže eliminovat předpokládaný ohřev součásti způsobený dlouhou dobou vykreslování na malé ploše přesunutím kresby do jiné části řezu – nebo jednoduše vložením prodlevy, při které zatmí paprsek. Dominantní výrobceFirma 3D Systems ze Spojených států, která vdechla stereolitografii život a je dosud dominantním výrobcem zařízení, postupně inovuje svá zařízení. Dnes je možné získat jak modernizovaný systém z počátků výroby s malým stavebním prostorem o velikosti 250x250x250 mm, tak také zařízení, které dokáže stavět modely o velikosti až 1500 x 700 x 500 mm. V České republice jsou stereolitografy instalovány ve firmě 3D Tech, s. r. o., v Praze.

Mohlo by vás zajímat:

|