Partneři Projektu CAD

Digitální továrna z pohledu Mirko Bäckera |

| Autor článku: Karel Heinige | |

|

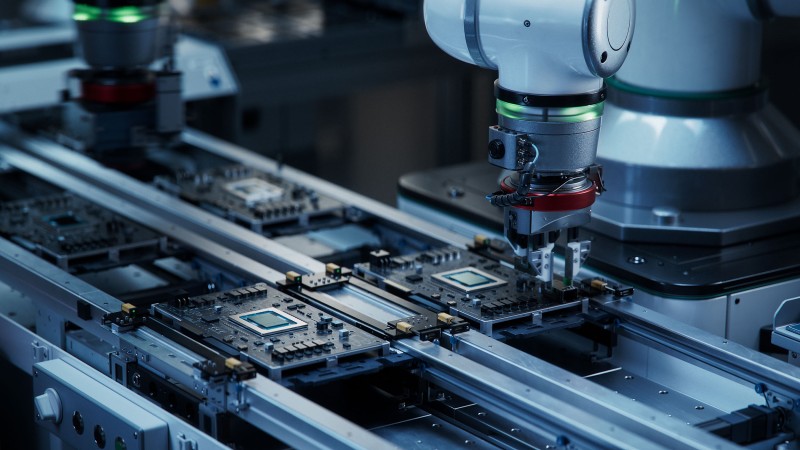

Mirko Bäcker přišel do Siemens PLM Softwaru v roce 2003 jako ředitel podnikového poradenství a pak se přesunul do své evropské marketingové role. Má téměř 17 let zkušeností v rámci IT průmyslu v různých funkcích v předprodejní i poprodejní činnosti. Před příchodem do společnosti Siemens PLM Software pracoval ve firmě Mercedes-Benz ve Španělsku jako projektový manažer pro strategické programy a iniciativy s cílem optimalizovat výkon výrobního závodu. Mirko dokončil studium a závěrečnou zkoušku na univerzitě v Cáchách s titulem inženýra. Digitální továrna, to je koncept, o němž se hovoří už od konce 90. let minulého století. Jak se ale změnil za posledních pár let? O Digitální továrně se hovořilo třeba na Expu 2000 jako o „workplace of the future“, tedy jako o „pracovišti budoucnosti“.Během posledních 15 let Siemens vyvinul rozsáhlou sadu softwarových produktů. Nyní svým zákazníkům nabízí holistické automatizační řešení, které pokrývá všechny hlavní požadavky na životní cyklus výrobku a digitální továrnu. Toto se nazývá „Digital Enterprise“ Software Suite. Hlavním softwarem „Digital Enterprise“ je „Teamcenter“, platforma pro správu produktových dat a životního cyklu. Siemens propojuje virtuální a skutečný svět, aby optimalizoval celý výrobní proces. Díky digitalizaci a komplexnímu portfoliu softwaru a hardwaru je Siemens schopen poskytnout a používat údaje v rámci celého výrobního procesu a zvyšovat tak flexibilitu, produktivitu a zkrátit dobu uvedení na trh. Siemens takto aktivně předurčuje budoucnost výroby. Digitalizací, respektive kombinací dat a inženýrských technologií, umožňujeme našim zákazníkům dosáhnout nové úrovně produktivity. Naše oborově specifické softwarové aplikace optimalizují výkon v rámci celého hodnotového řetězce a poskytují osvědčený výsledek. Staly se původní vize konce 90. let realitou?Reálný a virtuální svět jsou stále více propojeny. A to je hlavní rozdíl. Vzhledem k technologické inovaci, možnosti digitalizace a schopnosti analyzovat záplavu velkých dat se vize opravdu stala realitou. Uskutečňujeme ji digitalizací v celém hodnotovém řetězci, přičemž integrujeme veškeré kroky nezbytné pro lepší vizualizaci, návrhy, realizaci, dodávku a podporu produktů. Říkáme tomu „Digital Twin“. V automobilovém a leteckém průmyslu se již dlouho neřeší otázka, zda implementovat vizi digitálního podniku, nýbrž jak to udělat. Je Digitální továrna vhodná i pro malé a střední podniky, nebo pouze pro velké hráče?Malé a střední podniky vždy rychle adaptují nové technologie, protože chtějí být první na trhu, co nejefektivnější i nejinovativnější, a tím pádem se odlišit od zbytku světa.

Přední společnosti vždy chtějí a potřebují ty nejlepší produkty, tak rychle a efektivně, jak je to jen možné. A to zejména v náročném ekonomickém prostředí. Zákazníkům poskytujeme hodnotný nástroj a příležitost, jak díky PLM nástrojům realizovat produkt od prvního nápadu až po jeho uvolnění na trh, a to rychleji, než bylo bez užití technologií možné.

Siemens nabízí kompletní PLM řešení navržené pro potřeby menších a středních podniků. Řešení, které je modulární, ale integrované, přednastavené podle best-practices v daném průmyslovém odvětví, snadno nastavitelné a použitelné a škálovatelné. Implementace „Digitální továrny“ je dnes stále zaměřená především na použití ve výrobě. Nicméně rozšiřování „Digitální továrny“ skrze celý životní cyklus výroby by významně zvýšilo potenciál optimalizace a racionalizace, což je současným trendem integrace digitálního plánování. V téhle komplexnosti je Siemens a naše portfolio jedinečné. Jsme svědky toho, že špičkové společnosti, a to ať už menší nebo střední podniky či velké společnosti, využívají této příležitosti, jež jim PLM nabízí – tedy vymanit se z hospodářského poklesu a předběhnout konkurenci. Ti, kdo investují do PLM, investují do budoucnosti a do svého vítězství. Produktový design

Plánování výroby

Strojírenská výroba

Řízení výroby

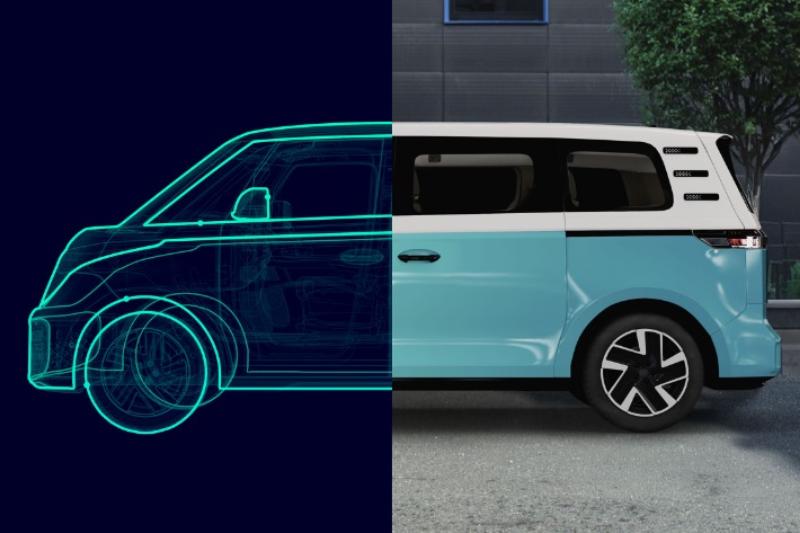

Jak se daří prosadit „Digitální továrnu“ mezi podniky? Lze najít rozdíl v postoji firem v jednotlivých zemích?Digitalizace je dnes téma pro každý průmysl, bez ohledu na velikost podniku. Její realizace začne s největší pravděpodobností u produktu v projekční fázi a pokračuje přes uvedené etapy (viz box vpravo). Dle mého uvážení by mohla vhodná nabídka pro tyto země obsahovat: Teamcenter pro řízení vývoje produktů procesu a související dokumentaci, konfiguraci a řízení velkých sestav; NX CAM pro NC programování nástroje a simulaci obrábění; DNC; Process Simulate Robotics pro řízení robotické linky v rizikovém pracovním prostředí, a nástroj pro (diskrétní) simulaci materiálových toků ve výrobě nazývaný Plant Simulation. Jak souvisí trend Průmysl 4.0 s konceptem digitální továrny?V ne příliš vzdálené budoucnosti výrobce obdrží digitální model nového výrobku a na základě informací v tomto modelu se výrobní prostředí samo nakonfiguruje. Někteří nazývají tento scénář jako „samo-organizace výrobního procesu vysoce přizpůsobených výrobků“. Globální oživení výroby je poháněno státními dotacemi, tržními silami a technologickými megatrendy. V Německu se tomu říká Průmysl 4.0 (v USA jde o Smart Manufacturing Leadership Coalition). Proč je Průmysl 4.0 potřeba? A proč jej mají národní vlády podporovat?Příštím výrobním generacím totiž nabízí způsob, jak vyhovět požadavkům zákazníků po nových, kvalitních a přizpůsobených výrobcích, které jsou dodávány ve stále kratších intervalech. Továrny, které jsou schopny autonomní produkce, budou moci rychleji přizpůsobit výrobky široké škále spotřebitelských preferencí. Digitální továrna je řešením, jak optimalizovat využití výrobních aktiv tím, že stále sleduje, kontroluje a analyzuje výrobní ekosystém a umožňuje uskutečnit rozhodnutí v reálném čase. A to jak fyzických aktiv, jako jsou stroje, inventáře nebo spotřeba energie, ale i dalších aktiv, jako je čas. Siemens je jedinou společností, která dohromady propojuje klíčové oblasti řízení životního cyklu výrobku, řízení výrobních provozů (včetně MES, řízení kvality a SCADA) s modulární, bezpečnou síťovou automatizací a bezpečně je integruje. To je fakt, a to nás staví do jedinečné pozice při podpoře našich zákazníků na cestě k jejich Digital Enterprise. Jak musejí dodavatelé PLM reagovat na trend nové průmyslové výroby?Ve všech průmyslových odvětvích dochází ke změně regulačních norem, které dávají do souvislosti hospodářský růst s ochranou životního prostředí. Výsledkem je, že dnešní inženýři se zabývají otázkami, jak vyrobit energeticky úsporné výrobky s co nejnižší energetickou stopou.

Například v automobilovém průmyslu a dopravě hrají významnou roli lehká osobní i užitková vozidla, lehká kolejová vozidla. Odhaduje se, že během příštích pěti let se investice do odlehčených materiálů v automobilovém průmyslu zvýší o 80 procent. Tyto materiály vyžadují jiný druh výrobních a montážních procesů. Tyto trendy zrychlují požadavky po inovacích, po technologiích, komplexnějších systémech a možnosti simulace a ověření výroby. Dodavatelé musí spravovat rostoucí počet variací produktů a konfigurací, které mají být navrženy a vyrobeny po celém světě. Navrhují a vyrábějí díly globálně, což zvyšuje náročnost na řízení dat. Výrobci musejí být schopni zkrátit náběh nové výroby, snížit náklady na ni a přitom zajistit bezproblémovou integraci všech složek. Dodavatelé zase musí zlepšit řízení programů a jejich predikovatelnost, aby zajistili celkovou ziskovost.

Investice do PLM umožňuje dodavatelům, aby v organizaci, která je kritická pro náročnost řízení nových integrovaných technologií a interakcí kontrolních systémů, plně pochopili vzájemné závislosti a vztahy napříč mnoha disciplínami v organizaci. A to s cílem dosáhnout požadovaného výkonu, značky a regulačních požadavků, jež vyžadují zákazníci. Podniky rozpoznávají klíčové obchodní výhody – jako zavedení výrobků rychleji na trh a snížení nákladů až po optimální účinnost životního cyklu a zlepšení kvality a flexibility. Jak bude vypadat digitální továrna roku 2030?Klíčovým technologickým megatrendem, jenž řídí autonomní výrobu, je internet věcí. Internet věcí se vztahuje na „věci“ se zabudovanými mikročipy, které komunikují prostřednictvím internetu, nebo přesněji, komunikují s počítačem, který používá informace inteligentním způsobem. Internet věcí může dramaticky změnit status quo.

Mohlo by vás zajímat:

|

Na téma aktuálních trendů, Průmyslu 4.0 a především digitální továrny nám odpovídal Mirko Bäcker, marketingový ředitel EMEA v Siemens PLM Software, zodpovědný za marketing softwarových řešení pro výrobní inženýrství, jako NX CAM a Tecnomatix.

Na téma aktuálních trendů, Průmyslu 4.0 a především digitální továrny nám odpovídal Mirko Bäcker, marketingový ředitel EMEA v Siemens PLM Software, zodpovědný za marketing softwarových řešení pro výrobní inženýrství, jako NX CAM a Tecnomatix.