Partneři Projektu CAD

Edgecam a výroba převodovek ve firmě IG Watteeuw |

| Autor článku: Redakce | |

|

Největšími zákazníky IG Watteeuw ČR jsou giganti jako Bombardier, Alstom, Siemens, Hitachi či Hyundai Rotem. V Brně se vyrábí převodovky i pro některé z produktů plzeňské Škody Transportation, ale také pro lanovky z dílny italské společnosti Leitner. I na trhu, kde působí IG Watteeuw, neustále přibývá silná konkurence, což nutí všechny maximálně optimalizovat výrobní procesy. Divize IG Watteeuw má však velkou výhodu v tom, že pro svou výrobu zvolili CAD/CAM software, který jim pomůže před konkurencí udržet náskok. Zakoupili CAD/CAM software Edgecam a my jsme si o tom povídali s panem Josefem Ondráškem, vedoucím výrobní technologie Brněnského závodu IG Watteeuw.

Firma IG Watteeuw využívá v technologii a výrobě CAD/CAM systém Edgecam. Protože firma disponuje horizontálními a vertikálními soustruhy řady V Turn taiwanského výrobce Victor Taichung, včetně variant s poháněnými nástroji a řídicím systémem Fanuc. Dále Horizontálními obráběcími centry německého výrobce FFG s řídícím systémem Sinumerik, horizontálním obráběcím centrem OKK 500 japonského výrobce OKK s řídícím systémem Fanuc, Vertikálním obráběcím centrem V205 taiwanského výrobce Victor Taichung, také s řídicím systémem Fanuc a v neposlední řadě také 5 osým obráběcím centrem MCU 700 výrobce Kovosvit MAS, s řídicím systémem Sinumerik.

Zeptali jsme se tedy:Jak fungují všechny tyto stroje a řídicí systémy v kombinaci s CAD/CAM softwarem Edgecam?Pan Ondrášek nám odpověděl, že: „Ve spojení se všemi stroji funguje Edgecam bez zásadních problémů.“

To je dobrá zpráva. A co postprocesory pro jednotlivé stroje?Josef Ondrášek: „Naše postprocesory byly vytvářeny na zakázku, neboť naše požadavky vzhledem k jistým specifikům obrábění součástí pro vlakové převodovky nebylo možno pokrýt standardními postprocesory. Veškeré požadavky byly vždy konzultovány s pracovníky firmy Nexnet, a to z důvodu dopřesnění požadavků a prověření reálnosti jejich zpracování do finální podoby. Naše nestandardní požadavky byly hlavně v oblasti použití úhlových hlav při frézování, výpočtu přípravného času pro obrábění na základě počtu nástrojů a času běhu programu (tzv. SETUP Time) a opakovacích smyček pro frézování. Kladli jsme velký důraz na zachování obráběcích cyklů použitých v řídicích systémech strojů. Tyto cykly jsou pro naši výrobu velmi efektivní a spolehlivé. Pracovníci firmy Nexnet stejně jako systém Edgecam byli schopni nabídnout přijatelné řešení pro zachování obráběcích cyklů. Všichni ostatní potenciální dodavatelé CAD/CAM softwarů toto viděli jako zásadní problém.“

Jak dlouho jste vybírali ten správný CAD/CAM?„Nový CAD/CAM jsme s určitými přestávkami vybírali od r. 2008. K zakoupení Edgecamu nás vedla nutnost zkrátit potřebný čas na zpracování nových projektů. Ve finále zvítězila nabídka firmy Nexnet, která při porovnání s konkurenční nabídkou, byla technicky lépe řešená, obsahovala českou lokalizaci a také cenový rozdíl byl dosti výrazný. Výrazný podíl na našem rozhodnutí měla i schopnost zástupců firmy Nexnet odpovědět na každý technický dotaz a v reálu předvést zpracování našich reálných dílů v prostředí Edgecam.“

Edgecam jste zakoupili v roce 2012. Jak vypadala tvorba technologie před nasazením Edgecamu?„Do roku 2012 jsme používali software CAM2000 (fy. Vandenbussche Belgie) který nedisponoval možností načítat 3D modely obrobků a taktéž simulace obrábění byla možná pouze pro 2 osy. Jakákoliv kolize nebyla detekovatelná.“

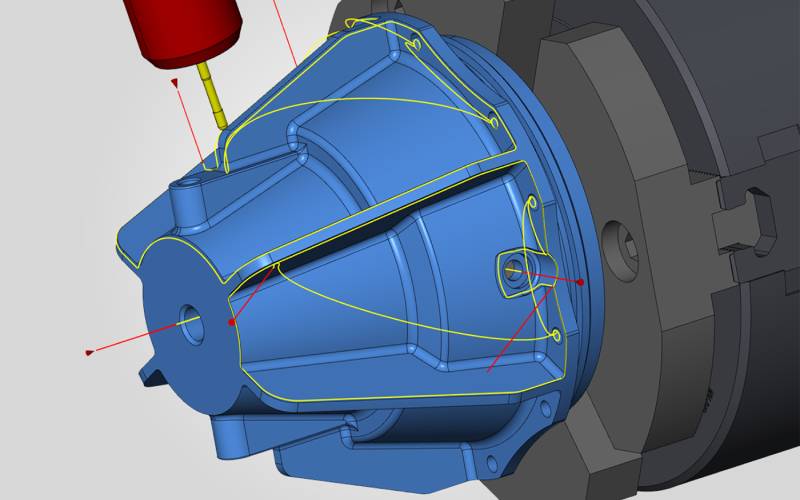

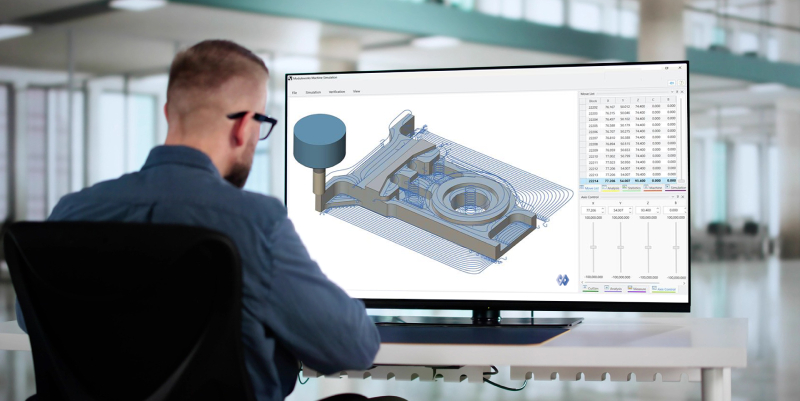

Takže po nasazení Edgecam se situace asi značně změnila, že?„S pořízením Edgecamu se programování změnilo zásadně – nyní pracujeme pouze se 3D modely vytvářenými naší konstrukcí a stejné podklady používá i naše oddělení kvality pro měření obrobků ve 3D. Simulace věrně zobrazuje reálné obrábění a případné kolize můžeme včas odhalit.“

A co provázanost technologie s konstrukcí? Využíváte nativní načítání 3D modelů a sestav z vašeho CAD do prostředí Edgecam?„V současné době používáme Creo 2 ( dříve Pro-E) . Výhody provázanosti společně s Edgecamem jsou víc než zřetelné, jednotnou dokumentaci ve 3D formátu používají postupně všechny zainteresované oddělení – konstrukce, pevnostní výpočty, technologie, kontrola…

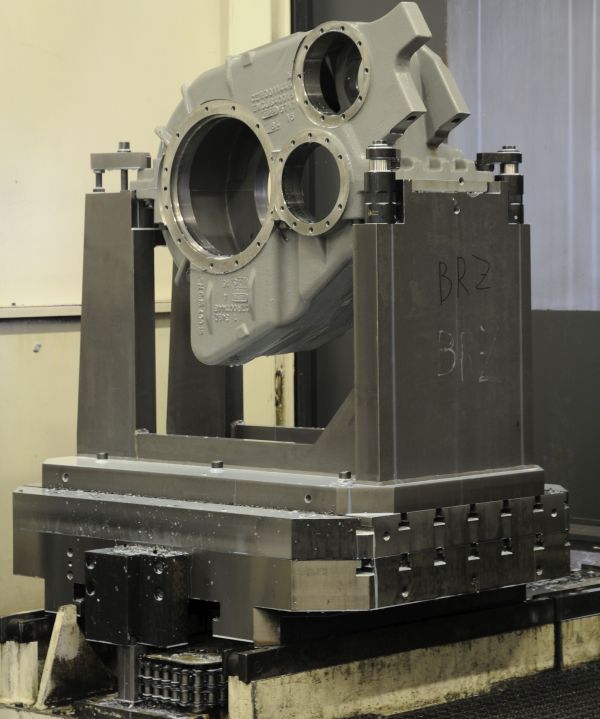

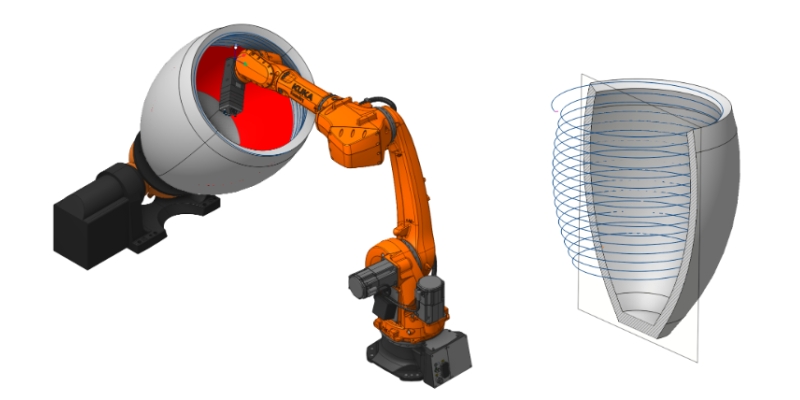

A co simulace a kontrola kolizí v Edgecamu?„Simulaci a kolizní kontrolu vzhledem k jejich vypovídací hodnotě používáme vždy, ať se jedná o nový program nebo pouze o jeho úpravu. Ve srovnání s předchozím softwarem CAM2000 došlo k omezení možných kolizí de facto na nulovou hodnotu. Jednou z našich významných a zajímavých zakázek je projekt lokomotivní převodovky pro zákazníka v Kazachstánu. Celá souprava se pohybuje v extrémních klimatických podmínkách (od -50 st. C až do 50 °C) což kladlo velké nároky na návrh, výrobu a náročné testování převodovky. Edgecam nám pomohl zpracovat tuto zakázku v krátkém čase a bez zbytečných komplikací ve výrobě. Vzhledem k hmotnosti skříně převodovky 275kg a čistému času obrábění 5hodin bylo extrémně důležité odladit výrobu „na první dobrou“ bez neshodných výrobků. V současné době realizujeme projekt obrábění odlitků velkých převodových skříní pro vlaky a další průmyslové aplikace za pomocí obráběcího centra NBH 1200 – největšího z výrobní řady koncernu FFG. Stroj byl nainstalován v průběhu června tohoto roku. Pro tento stroj budeme opět potřebovat na míru odladěný postprocesor Edgecam. S přístupem pracovníku firmy Nexnet jsme spokojeni a mohu říct, že za roky naší spolupráce jsou naše vztahy vždy na dobré a přátelské úrovni.“ Můžeme ještě dodat, že v současné době je aktuální verzí CAD/CAM softwaru Edgecam verze 2016 R2. Věříme, že tato nová verze bude přínosem pro stávající uživatele a rychle si najde cestu i k novým zákazníkům ať už se zabývají podobně rozsáhlou výrobou, nebo jeden CNC stroj.

Mohlo by vás zajímat:

|

Společnost IG Watteeuw ČR je součástí skupiny BMT Group, sdružující strojírenské společnosti, zasahující např. do sklářského a leteckého průmyslu, či do průmyslové výroby ozubených kol, soukolí a mechanických systémů. Brněnský závod IG Watteeuw ČR se specializuje na výrobu dílů pro převodové skříně a pro vlastní montáž převodových skříní. Vyrábí a montují se zde převodové skříně pro vlaky, metro a tramvaje, v menší míře také pro lanovky a další průmyslové aplikace.

Společnost IG Watteeuw ČR je součástí skupiny BMT Group, sdružující strojírenské společnosti, zasahující např. do sklářského a leteckého průmyslu, či do průmyslové výroby ozubených kol, soukolí a mechanických systémů. Brněnský závod IG Watteeuw ČR se specializuje na výrobu dílů pro převodové skříně a pro vlastní montáž převodových skříní. Vyrábí a montují se zde převodové skříně pro vlaky, metro a tramvaje, v menší míře také pro lanovky a další průmyslové aplikace.