Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 |

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

TEBIS a tuning Fiatu 500 |

| Středa, 18 Březen 2009 16:14 |

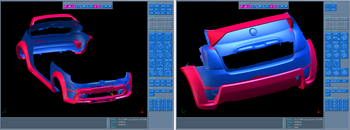

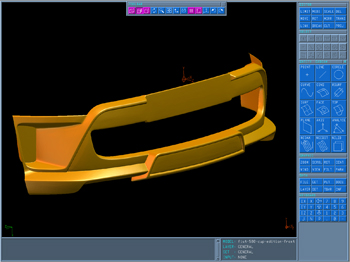

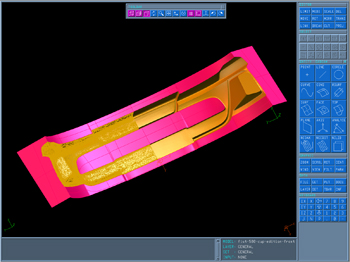

pro ty, kdo chtějí vlastní styl Specialista na úpravy automobilů - rakouská firma MS-Design - je dnes známa daleko za hranicemi jako jeden z největších evropských výrobců tuningových karosářských dílů. Tuning Fiatu 500 znamenal pro firmu zvláštní mezník. Tento vůz dosáhl totiž ještě před spuštěním sériové výroby statusu kultovního modelu, stejně jako jeho úspěšný předchůdce před 50 lety. Specialista na úpravy automobilů - rakouská firma MS-Design - je dnes známa daleko za hranicemi jako jeden z největších evropských výrobců tuningových karosářských dílů. Tuning Fiatu 500 znamenal pro firmu zvláštní mezník. Tento vůz dosáhl totiž ještě před spuštěním sériové výroby statusu kultovního modelu, stejně jako jeho úspěšný předchůdce před 50 lety.Firma MS-Design byla založena nynějším majitelem Manfredem Santerem v roce 1983 jako malá opravárenská dílna. Dnes firma zaměstnává na 300 pracovníků ve výrobě prototypů, forem, v lisovně, vstřikovně a lakovně. Od sériového provedení k tuningovému modelu Fiat 500 Cup Novému sériovému provedení vozu ušili designéři MS-Designu na míru bodykit, který rozšiřuje nabídku italského stylu a moderní techniky o mladistvý, sportovně agresivní vzhled. Výsledek zaujme automobilové fandy i laiky: přední spoiler s voštinovou boční lištou, která harmonicky vyúsťuje do blatníků, tvarované spojnice spoilerů s podběhy a nové 17palcové kovové ráfky. Od návrhu k trojrozměrné realitěProjekt začal na papíře: vzhled sériového modelu měl být pomocí zástavbových dílů změněn, aby se s ním ztotožnili zvlášť mladí, sportovně založení jezdci, a aby byl účinně podtržen jedinečný charakter vozu. Vybraný návrh pak bylo nutno převést do trojrozměrné reality.Všechny nové díly bude třeba namontovat na originální sériovou karosérii, a proto byly její příslušné části nejprve oskenovány pomocí dotekového skeneru (měřicího ramene) FARO. Práce byla hotová za půl dne, protože bylo nutné sejmout rozměry jen jedné poloviny vozu – druhou polovinu lze v systému Tebis později doplnit pomocí funkce zrcadlení. Na základě zvoleného designu se následně mohlo začít se stavbou jílového modelu (opět na jedné polovině vozu). K převodu nanesených a vymodelovaných dílů do virtuálního světa byly nyní využity optické 3D skenery. Za několik hodin byla v Tebisu k dispozici i tato data v podobě polygonální sítě. Začíná se prototypovými nástrojiZískaná data se v Tebisu vyfiltrují a oříznou, a může se začít s výrobou laminovaných nástrojů. Byly navrženy celkem čtyři nástroje pro přední a zadní spoiler, bočnice a podběhy, které byly poté vyfrézovány z ureolu. Christoph Schneeberger, který je v MS-Designu zodpovědný za výrobu forem, oceňuje na TEBISU obzvláště výkonnost a flexibilitu: „V Tebisu lze provést velmi jednoduše a rychle různorodé zástavbové konstrukce na oskenovaných polygonálních sítích. Vynikající je zde rovněž možnost kombinovat na jednom dílci sítě a plošné elementy, a pomocí CAM modulu ho pak přímo vyfrézovat jako hybridní model.“ Obr 2. Výsledek skenování je v Tebisu znázorněn v podobě sítí: modře jsou originální plochy sériového Fiatu 500 a červeně tuningové díly vymodelované z jílu. Obr 3. Vyfiltrovaná a oříznutá polygonální síť předního nárazníku ukazuje konečný vzhled zástavbového dílce. Obr 4. Tvarované části laminovaného nástroje předního nárazníku: skenovaná síť (žlutě) Na cestě k sériové výroběPo úspěšném zhotovení byl prototyp představen veřejnosti na výstavě IAA 2007 ve Frankfurtu a okamžitě se stal miláčkem publika. Ale ani tyto úspěchy nedaly členům MS Designu usnout na vavřínech – rozhodli se totiž připravit sériovou výrobu bodykitu. „Podle plánovaného počtu kusů se nástroje vyrábí z epoxidu, hliníku nebo oceli“, vysvětluje Rick Thomas, technik a vedoucí vývoje v MS-Designu. „Série se pohybují v rozmezí 500 až 40.000 kusů“. Než však sjely z pásu první díly, zbývalo udělat ještě mnoho práce. Data zástavbových dílů bodykitu musela být z polygonálních STL sítí přetransformována na CAD plochy. I zde nabídl Tebis časově úsporné řešení. Pro převod dat byl využit modul RSC, který slouží ke zpětnému definování CAD ploch z polygonálních sítí. Pro další úpravy byl v Tebisu využit tzv. Optimizer, který dovede upravovat plochy a jejich napojení až na kvalitativní úroveň třídy A. Jakmile byla práce s daty u konce, mohlo se začít s konstrukcí a výrobou hliníkových nástrojů. Celková doba projektu, od designérské studie přes výrobu prototypu až k sériové výrobě, byla necelých šest měsíců. V lednu 2008 sjely z pásu první sériové díly.

|