Partneři Projektu CAD

PDM/PLM v Tatravagónce |

| Autor článku: Igor Meltzer | |

| Pátek, 09 Listopad 2012 00:00 | |

|

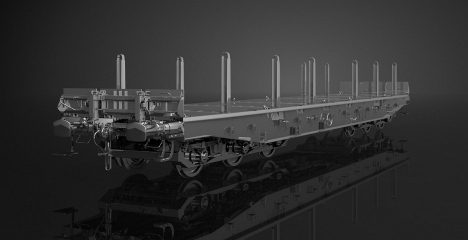

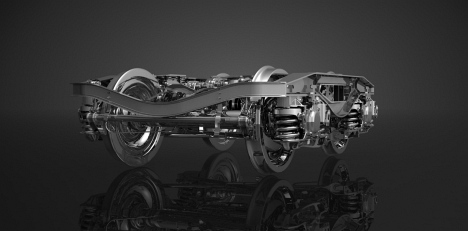

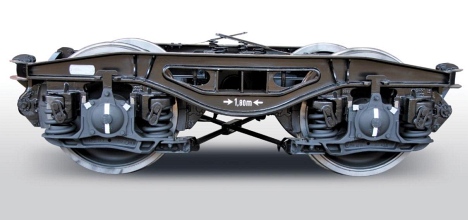

Společnost Tatravagónka z Popradu patří mezi největší evropské výrobce železničních nákladních vozů a podvozků. Posláním naší společnosti je být spolehlivým partnerem, schopným splnit individuální požadavky každého zákazníka, bez ohledu na čas, opíraje se o dlouholetou tradici vlastního vývoje a konstrukce. V naší nabídce naleznete všechny typy vozů: plošinové, výsypné, cisternové, pro kombinovanou dopravu, pro přepravu ocelových svitků, otevřené, s posuvnými stěnami, na přepravu automobilů atd. Absolutně dominujeme v oblasti výroby podvozků, jako jediní v Evropě vyrábíme 3nápravové podvozky. Během naší 90leté historie jsme vyrobili více než 120 000 vozů 80 různých konstrukčních typů a téměř 400 000 podvozků. Aktuálně produkujeme na 12 výrobních linkách 4000 vozů a 7000 podvozků ročně. Naše zákazníky tvoří především velké železniční společnosti ze západní Evropy. Historie IT v TatravagónceDo nástupu nového vedení firmy byl informační systém (IS) podniku tvořen kombinací ERP (Enterprise Resource Planning) a APS (Advanced Planning and Scheduling) systémů FACTORY ES a i2 Factory Planner. Údaje – metadata o jednotlivých položkách a kusovníkové vazby – byly do ERP systému primárně vkládány ručně na konstrukci, přepisem ze schválených originálů výkresů vytištěných na pauzáku. Výkresová dokumentace vznikala v 3D CAD Pro/ENGINEERu, který byl v Tatravagónce nosným CAD řešením již od roku 2000 (v počtu 30 plovoucích licencí). Zcela však chybí systém na správu CAD souborů, nemluvě o dokumentech obecně. Technologické postupy se zapisovaly do ERP systému ručně, bez podpory tvarové klasifikace a normalizace. Chyběly pokročilé funkce na editaci postupů a provázanost na ostatní informace, jako jsou např. CAD data a platná výkresová dokumentace.

V oblasti PDM/PLM nesplňuje ERP potřeby podnikůNa začátku byla úvaha, že SAP jako celopodnikové řešení bude zastřešovat potřeby všech útvarů z podniku, tj. i technický úsek (vývojová konstrukce a technická příprava výroby). Zakrátko jsme nabyli přesvědčení, že SAP je sice vynikající nástroj na ekonomické řízení firmy, využívající existující informace, ale nenabízí nic pro vývojové a technické pracovníky. Od nich se očekává navrhování inovativních výrobků ve stále kratším čase. Proto je nezbytné: využít souběžnou práci různých oddělení podílejících se na technické přípravě výroby, sdílet aktuální platné informace a dokumenty, přičemž je třeba mnohá historická data vyhledat a znovu použít. Toto vše se samozřejmě děje pod tlakem rostoucího konkurenčního prostředí v rámci globalizovaného trhu. Už během prvních pracovních setkání implementačního týmu ERP systému se ukázalo, že ani nejrenomovanější ERP produkty nedokážou poskytnout v jednom systému nástroje ERP a zároveň dostatečnou flexibilitu pro technickou přípravu výroby (TPV) zaměřenou na strukturované CAD dokumenty, kusovníky, varianty provedení výrobku, technologické postupy apod. Tak jako mnohé jiné výrobní podniky, i náš podnik živí výroba, jejíž efektivní fungování je úkolem ERP systému. ERP dokáže optimalizovat plánování, řízení výroby, logistiku a v neposlední řadě finance – čili snižovat náklady. Říká se ale: „Můžete snižovat náklady, jak chcete – dokud nemáte výrobek, po kterém je poptávka – není vám to nic platné." A právě to – žádaný výrobek – je úkolem vývojové konstrukce a následně celé TPV. Proto bylo začátkem roku 2008 rozhodnuto, že IS podniku bude rozšířen o PDM/PLM řešení napojené na ERP, které bude pokrývat potřeby celé TPV, se stejným termínem nasazení a ostrého provozu jako nasazení nového ERP řešení. Hlavní kritéria, která musel PDM/PLM systém bez výhrad splňovat:

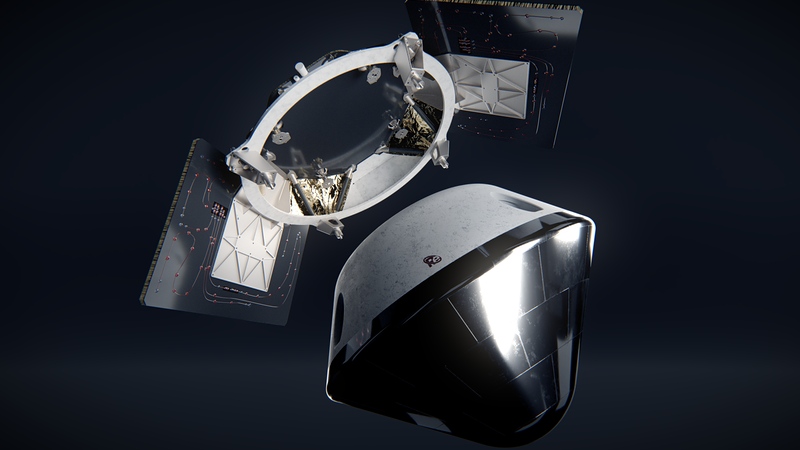

Po pečlivém zvážení byl vybrán PDM/PLM systém Windchill od PTC, který implementovala firma IPM Solutions. Z hlediska funkčnosti tvoří řešení moduly: PDMLink, MPMLink a Business Reporting – celkově cca 80 licencí. V rámci nasazování nového IS jako celku jsme si byli vědomi největšího rizika – sjednotit požadavky a možnosti řešení různých technologií (SAP, Windchill, i2 Factory Planner).

Implementační projektVýběr PDM/PLM systému a jeho dodavatele probíhal v prvním čtvrtletí 2008. Následně začaly úvodní analýzy a přípravné práce na návrhu architektury konečného řešení. Stanovení fixního rozsahu první etapy projektu a podpis definitivní realizační smlouvy se udály až v polovině roku. Během druhého pololetí vzniklo společným úsilím celého implementačního týmu výsledné, na míru přizpůsobené řešení s architekturou podporující hlavní cíle projektu. Projektový tým byl složený ze zástupců objednavatele – Tatravagónky, dodavatele řešení – IPM Solutions, podpořeného mateřskou firmou PTC, a rozšířen o systémového integrátora – Columbex International, který dohlížel na výslednou koexistenci řešení ze tří klíčových systémů PDM/PLM – ERP – APS (Windchill – SAP – i2 Factory Planner). V rámci jednotlivých fází projektu řešil pracovní tým následující hlavní činnosti spojené s implementací PLM:

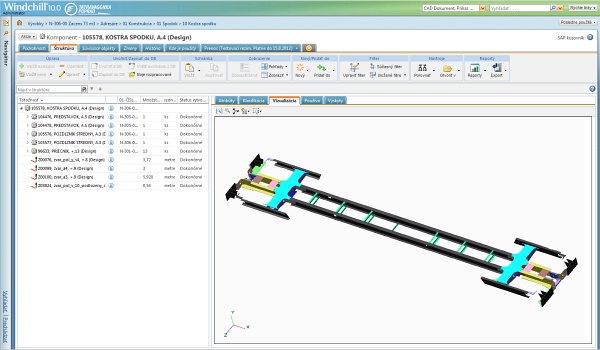

Klíčové problémy TPVNasazením PDM/PLM systému se nám podařilo vyřešit následující klíčové oblasti TPV, které nedokázal pokrýt ERP systém. Centralizované úložiště CADNáš finální výrobek tvoří sestava skládající se přibližně z 1000 jedinečných položek. V minulosti byly všechny CAD soubory ukládány na několika síťových discích ve složité adresářové struktuře, přičemž pro Pro/ENGINEER (Pro/E) bylo nutné udržovat pro každý projekt samostatný konfigurační soubor s definicí adresářových cest (rozsahem cca 100 různých cest pro jeden projekt), ve kterých jsou uloženy potřebné soubory. Časem se stalo prakticky nezvládnutelným udržovat všechny konfigurační soubory aktuální, a tak při snaze načíst do Pro/E starší výrobek, vlivem různých přesunů souborů po disku, bylo třeba nejdříve strávit několik dní opravou konfiguračního souboru a vyhledáním platných CAD souborů. Soubory byly mnohokrát uloženy duplicitně, neexistoval záznam o historii změn na nich. Jediný nástroj pro správu byl souborový manažer – manuální smazat, kopírovat, přesunout, hledat (kde?, jaký je přesný název?). V současnosti jsou CAD soubory uloženy v centralizované databázi Windchill s řízením přístupových práv, nesoucí si zároveň informaci o souvisejících CAD modelech (takže se omylem nevymaže součástka použitá v nějaké sestavě), bez potřeby udržovat jakýkoliv konfigurační soubor kvůli načtení. Jako pro každý jiný objekt ve Windchillu, existuje záznam provedených změn (kdo, kdy, proč), pokročilé vyhledávání (typ objektu, číslo, název, hodnota libovolného parametru apod.) A další funkce usnadňující práci konstruktérům. Podpora vývoje výrobkuTato oblast zahrnuje především práci v 3D CADu, kreslení detailních výrobních výkresů, pevnostní výpočty a matematické simulace. Bylo třeba podpořit týmovou práci konstruktérů, řešit správu uložených CAx souborů a mít přehled o změnách na nich provedených. V minulosti bylo nutné informovat kolegu o existenci novějšího modelu někde na disku. Často ho bylo třeba okamžitě načíst do právě otevřené sestavy – znamenalo to vypnout CAD systém a nanovo načíst celou sestavu (1000 položek rozmístěných po síťových discích – trvalo to i hodinu). Dnes se podstatně zkrátila doba načítání, ale hlavně, Windchill dokáže sdělit neaktuálnost modelu a nabídne jeho aktualizaci přímo v sezení, bez potřeby vymazat stará data z paměti a nanovo nahrát nová. Elektronický archív výkresůV rámci celkových investic do rozvoje společnosti bylo aktualizováno i reprografické pracoviště, kde byla technologie tzv. „mokré cesty" na principu osvitu pauzáku nahrazena novou profesionální velkoformátovou tiskárnou. V té souvislosti se upustilo od archivování originálů výkresů v trezorech na papíře a existují pouze v elektronické podobě. Obdobně jako u CAD souborů, nastala potřeba spolehlivého úložiště a správy těchto dat. Automatizace procesůJde o celou řadu rozhodovacích procesů – označovaných i workflow – kde dochází ke koloběhu úkolů a dokumentů (schvalování, změnové řízení apod.). Za všechny uvedu jeden příklad. U elektronických výkresových originálů (VO) bylo nutné řešit otázku autorizace, která byla u papírové podoby realizována fyzickým podpisem. Ten bylo nutné nahradit jeho elektronickou alternativou, a to záznamem ve Windchill (WCH) o schválení VO jednotlivými pracovníky odborných útvarů. Bylo nastaveno schvalovací workflow s procesně definovanými uživatelskými rolemi a koloběhem úkolů mezi nimi, spolu se schvalovanými VO. Workflow umožňuje kromě schválení, resp. zamítnutí VO, i jeho vrácení na dopracování, včetně zaznamenání připomínek. Po úspěšném schválení je celý zaznamenán průběh schvalování dohledatelný pro pozdější potřebu.

Sdílení dokumentůOrganizace ukládání dokumentů do WCH přirozeně zlepšila jejich okamžitou dostupnost pro oprávněné osoby. Největší přínos je právě při VO, kdy jsou v aktuální podobě přístupné celé organizaci, bez nutnosti žádat papírovou kopii. Informační podporaWCH obsahuje kromě samotných dokumentů i metadata o vyráběných položkách (ekvivalent Kmenového záznamu materiálu (KZM) v SAPu) a stará se i o strukturované kusovníky. Všechny tyto údaje mají své informační souvislosti, ve WCH reprezentované linkami, takže při znalosti jakékoliv dílčí informace se dá snadno dopracovat k potřebné související informaci. Například vím číslo technologického postupu, dám zobrazit všechny položky (KZM) vyráběné podle něj, ke zvolené si dále zobrazím všechny nadřazené sestavy, kde je položka použita, a nakonec si pro vybranou sestavu nechám zobrazit její výkres. Obousměrný přenos do/z ERPVe spolupráci s dodavatelem ERP systému bylo firmou IPM Solutions naprogramováno rozhraní pro předávání nezbytných informací mezi WCH a SAPem. Odpadá tím ruční přepis dat (již jednou zapsaných v CADu) do ERP, protože WCH přebírá údaje z CADu a ty následně automatizovaně posílá do SAPu po uvolnění (změně stavu životního cyklu) KZM pro další útvary. Mezi oběma systémy synchronizujeme komponenty (KZM), kusovníky (konstrukční i výrobní), technologické postupy s operacemi. Řízení výrobních procesůPro oblast tvorby technologie výroby poskytuje WCH v rámci modulu MPMLink (Manufacturing Process Management) integrované řešení, informačně propojené s ostatními „konstrukčními" údaji. Umožňuje vytvořit výrobní pohled ke stávajícímu konstrukčnímu kusovníku a řídit vztahy mezi jejich položkami. Ke kusovníku přiřazujeme technologický postup (TP) tvořený jednotlivými operacemi, které mohou spotřebovávat komponenty z přiřazeného kusovníku. Při tvorbě TP se využívají nadefinované zdroje: střediska, pracoviště, stroje, nástroje, přípravky, pomůcky atd. Ve WCH využíváme svou nadefinovanou klasifikační mapu pro snadnější vyhledávání existujících podobných položek. Velkou výhodou jsou nám na míru dopracované hromadné změny v TP umožňující např. změnu pracoviště, přípravku, nebo úpravu předpisu spotřeby času (i procentuální). Další výraznou pomocí pro pracovníky technologie je silná podpora reportingu. Dodavatelem systému byly podle našich požadavků zpracované reporty, např.: THN materiálová a časová, předběžná kalkulace (s on-line načtením cen položek ze SAPu), kusovníkové rozpady, kontrola kompletnosti a rozpracovatelnosti TP. Jediná chybějící vlastnost ve srovnání se specializovanými sólo produkty je normalizace. Jelikož však nezačínáme „na zelené louce", ale startovacím bodem ve využívání MPMLinku v rámci WCH byla namigrovaná celá databáze stávajících postupů vytvořených v předchozím systému a TP se většinou tvoří zkopírováním a úpravou existujícího TP, byl tento handicap akceptován a upřednostnila se integrace řešení TP v rámci jednoho konzistentního produktu, bez potřeby tvorby rozhraní na další nezávislý systém. Řešení TPV v kostcePro ilustraci fungování celého systému uvedu typický sled činností jednotlivých pracovníků TPV. Vývojová konstrukce řeší návrh nového výrobku v Pro/ENGINEERu formou 3D CAD modelů, následně z nich generuje asociativní 2D pohledy a dotváří výkresovou dokumentaci. Všechna CAD data průběžně zapisuje do WCH pro potřeby ostatních spolupracovníků a zároveň si do své sestavy načítá vždy aktuální součástky od kolegů. Schválené výkresy jsou „tištěny" do formátu PDF a také ukládány do WCH jako VO. Následuje jejich schvalování pomocí workflow ve WCH. Konstrukce také zakládá „KZM", tj. Komponenty, ke kterým linkuje CAD data, VO a další potřebné WCH dokumenty (měřicí listy, funkční výpočty, technické zprávy apod.). Zde je třeba podotknout, že kromě názvu Komponentu není potřeba nic jiného zadávat. Číslo kmenového záznamu je přidělováno SAPem a potřebné atributy, jakož i kusovníková struktura, jsou převzaty automaticky z CAD dat. Po schválení VO dochází ke změně stavu životního cyklu i u komponentů a kusovníků, což signalizuje jejich připravenost pro použití ostatními útvary, a údaje jsou automaticky přeneseny do SAPu. Master systémem pro zakládání a směňování kmenových dat zůstává WCH.

Případnou pozdější modifikaci je nezbytné provádět už jen pomocí příkazu na změnu. WCH obsahuje sadu nástrojů pro změnové a odchylkového řízení. Popis dané oblasti je ale nad rámec tohoto článku a v první etapě implementace WCH u nás byla nastavena jen základní funkčnost. Nastupuje obor technologie, oddělení THN stanovuje normu spotřeby materiálu a pro každou vyráběnou součástku rozšiřuje kusovník o další úroveň – nakupovanou položku (s konkrétním skladovým číslem), ze které bude dílec vyroben. Takto upravené kusovníky jsou opět synchronizovány se SAPem, kde začne proces plánování výroby a objednávání nakupovaných položek. Ve WCH pokračuje v práci oddělení tvorby technologických postupů. Vytvářejí výrobní pohledy kusovníků pro ty sestavy, které se vyrábějí v jiném členění, než je zpracovaná výkresová dokumentace. (Například součástku z brzdy je třeba namontovat na pracovišti montáže spodku vozidla.) Pro všechny vyráběné položky zpracují kompletní technologické postupy (TP), které jsou po schválení přeneseny do SAPu. TP má také linku na vyráběné KZM, které navíc technolog zařadí do potřebné klasifikační třídy. Opět Master systém na tvorbu a údržbu technologických postupů je Windchill. Plány do budoucnaNavzdory mnoha nesporným výhodám, vyplývajícím z textu tohoto článku, jsou oblasti, ve kterých přísný procesní přístup WCH měl za logický důsledek, vedle zavedení pořádku, zvýšení pracnosti (prokazatelné posuzování a schvalování CAD dokumentů, VO, Komponent, TP, Příkazů na změnu, změnových úloh), proto se v nejbližší době chceme zaměřit na optimalizaci nastavení těchto procesů. Již v první fázi implementace jsme si byli vědomi, že to není konečné řešení a za daný čas lze nasadit jen limitovaný okruh funkčnosti. Proto, přestože nám už systém běží v produktivním provozu, stále máme na paměti jeho neustálý rozvoj. Z klíčových oblastí nás čeká:

Do jaké míry se nám tyto nové výzvy podaří naplnit, ukáže až budoucnost, ale jsme velmi rádi, že máme vybudovanou velmi solidní platformu na to, abychom mohli dále pracovat na zefektivňování procesů souvisejících s vývojem a výrobou našich výrobků. Ing. Igor Meltzer – PLM power user

Mohlo by vás zajímat:

|

Poté co v roce 2006 došlo v Tatravagónce ke změně vlastnických vztahů, nastal rychlý rozvoj společnosti. Správné využití situace na trhu, v kombinaci se zásadními změnami vnitřních procesů, ale hlavně integrace informačních procesů společnosti umožnily zdvojnásobit produkci v průběhu dvou let. V tomto článku se dočtete, jaké řešení jsme k dosažení tohoto cíle použili a že informační systém výrobního podniku není jen ERP systém.

Poté co v roce 2006 došlo v Tatravagónce ke změně vlastnických vztahů, nastal rychlý rozvoj společnosti. Správné využití situace na trhu, v kombinaci se zásadními změnami vnitřních procesů, ale hlavně integrace informačních procesů společnosti umožnily zdvojnásobit produkci v průběhu dvou let. V tomto článku se dočtete, jaké řešení jsme k dosažení tohoto cíle použili a že informační systém výrobního podniku není jen ERP systém.