Partneři Projektu CAD

- 05.02. AutoCAD 2013 - základní kurz

- 05.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

iMachining by SolidCAM |

| Pondělí, 03 Leden 2011 14:26 | |

Druhé zastavení Druhé zastavení

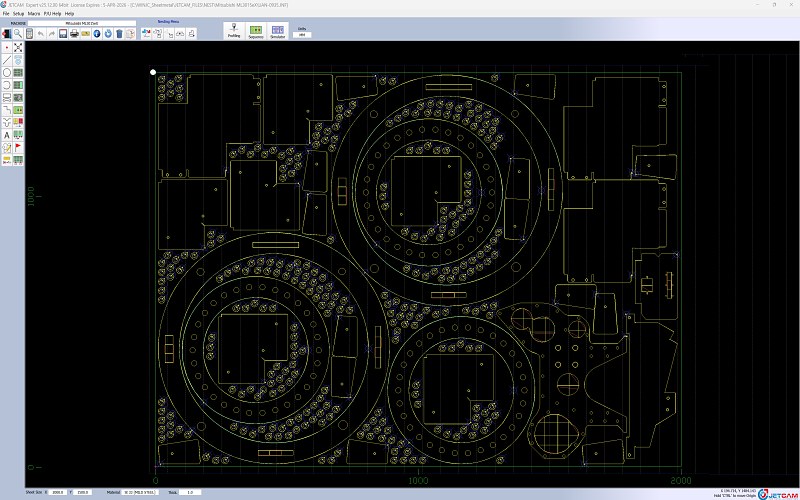

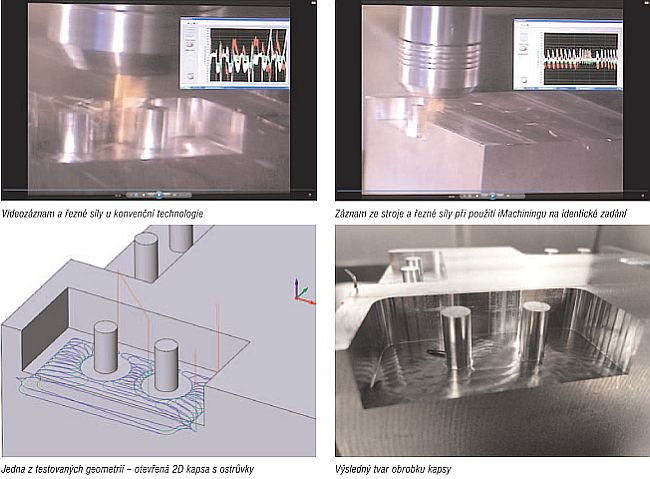

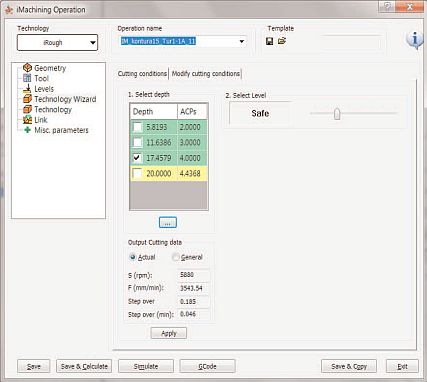

V současné době představuje SolidCAM již tradiční výkonné řešení pro programování třískových strategií. Bravurně zvládá funkce frézování, soustružení a jejich kombinace. Stávající CAM strategie uspokojí pokročilými funkcemi, které zahrnují od 2D po 5osé operace, včetně nepostradatelných modulů přípravy, tvorby technologie až po simulace a postprocesing. Pro další zvýšení užitné hodnoty vyvinula společnost SolidCAM ltd. mimo jiné technologii pro inteligentní sestavení frézovacího dráhy nástroje. Cílem modulu je dosáhnout rovnoměrného zatížení nástroje. Obchodní název tohoto modulu je iMachining. Již z počátku tohoto roku jsem měl možnost využít příležitosti a aplikovat tuto strategii v Technology Taining Centru (školicí a vývojové středisko společnosti SolidVision) nejen teoreticky, ale především na reálné výrobky s cílem splnit požadavky zákazníka.Tento postup často odhalí nedostatky a otevře nové pohledy na problematiku tvorby třískové technologie, a to i přes fakt, že vývojáři CAM systému pracují především s požadavky uživatelů. Výsledek splnil nejen cíl zákazníka, ale předčil má očekávání. S tímto faktem již jsme jako společnost seznámili naše uživatele na pravidelných pracovních setkáních, konferencích a školeních. Jako dnešní úkol jsem si stanovil představit pozadí a důvody, které nás vedou k tak optimistickému pohledu na tuto novou strategii. Malé zamyšleníUpřímně řečeno, iMachining není strategie tak revoluční, už proto, že pokusy aplikace identické myšlenky osobně vnímám, více či méně, již dobrých 20 let! Namátkou zmíním TROCHOIDÁLNÍ obrábění, optimalizace posuvu v obloucích, TrueMill, adaptabilní posuvy, optimalizace již hotového kódu a další. V dané problematice mají v současné době slovo také výrobci nástrojů, kteří dodávají nástroje s eliminací vibrací, a to ať použitým materiálem, geometrií nebo například využitím odvrtání. Tyto je možné využít se stávajícím CAM-softwarem, programovat ručně v editoru či na panelu v dialogu stroje. Výše zmíněné postupy tvorby technologie mají společnou slabinu, kterou je nesnadná aplikace. Často brání správné volbě té které z nich zkušenost technologa či další okrajové podmínky. Vezmeme-li v úvahu, že výše zmíněné strategie zahrnují pouze okrajové podmínky dané požadovanou cílovou geometrií obrobku, nástroje a jeho jednotných řezných podmínek, je to opravdu nedostatečné pro produktivní nasazení. Jistou cestou je využití schopností programátora, „NOVÉHO", a o to úžasnějšího nástroje, či strategie splňující ty které geometrické požadavky, je to ale opět jen zrnko z široké škály okrajových podmínek, které ovlivňují požadovaný technologický proces. A právě modul iMachiningu má za úkol tyto okrajové podmínky zahrnout, navrhnout doplňující řezné podmínky nástroje a vytvořit nejen dráhu nástroje, ale i skutečně funkční technologii. Důležitými vstupy v strategii iMachiningu je tedy nestandardně zohledněna tuhost soustavy obrábění, vlastnosti materiálu, geometrie nástroje, proměnlivé řezné podmínky, dynamické vlastnosti ŘS. A to jsou právě ty faktory, které zkušený technolog většinou odhadne a následně volí jednu z mnoha osobních strategií, kde správně aplikuje řezné podmínky výrazně odlišné od „tabulkových" hodnot. Naproti tomu iMachining dokáže zmíněné podmínky zahrnout automaticky do výpočtu a dráhu nástroje připravit již bez nutnosti cenné zkušenosti technologa. FunkceZákladním cílem strategie iMachiningu je navržení ideálních řezných podmínek (především úhel opásání nástroje) a tyto pak aplikovat po celou dobu řezu nástroje. Pokud není možné navržených podmínek dosáhnout (především při nájezdu a výjezdu z řezu), tak algoritmus iMachiningu modifikuje řezné podmínky dle potřebné dráhy nástroje. Výsledkem tohoto výpočtu jsou dráhy nástroje s konstantním průřezem třísky, odpovídajícím minimálním vibracím celé soustavy. Tato dráha je v důsledku realizována proměnlivým přípustným posuvem, který se blíží maximálním realizovatelným podmínkám. Jak hodně se přiblíží výsledná strategie limitním parametrům (dochází tak především ke snižování životnosti nástroje a kvality obrobku), ovlivňuje programátor volbou efektivity jediným ovládacím prvkem v 8 možných úrovních. Dále pak může přesně přečíst doporučené hodnoty a ty případně upravit. Cílem je však využít stávající databáze bez nutnosti tohoto ručního zásahu. Jedině pak má tento způsob práce za následek výrazné zkrácení přípravy technologie, zkrácení obráběcích časů strategie a úplné odstranění vedlejších časů u stroje při „ladění" řezných podmínek. To vše s minimální znalostí souvislostí ovlivňujících celou soustavu při obrábění. Ovládání – jednoduché a přehlednéSamotné ovládání je skutečně jednoduché a rychlé. Probíhá v následujících krocích:

Praktické zkušenostiZískané zkušenosti jsou nad mé očekávání. Exaktní vědaVe spolupráci s ZČUP jsme na pracovišti TTC testovali reálné hranice efektivity iMachiningu.  ZávěremiMachining mě přesvědčil o své schopnosti výrazně snížit náklady u 2D třískového frézování. V okamžiku, kdy bude modul dostupný v dodávaném CAD/CAM systému, uživatelé jistě významně přehodnotí své stávající technologické postupy.

Vedoucí školicího střediska a autor jeho současné podoby. Specialista v oboru CNC strojů a CNC obrábění. Má dlouholeté zkušenosti z praxe a také řadu let působí jako přední CAM specialista ve společnosti SolidVision. Bez jeho práce by nebylo možné dosáhnout současné vysoké úrovně firemního know-how v oboru víceosého frézování. SolidWorks – parametrický modulární CAD systém Pro čtenáře je k dispozici například pěkné instruktážní video s praktickou ukázkou obrábění pomocí technologie iMachining či prezentace s řadou názorných obrázků.

Mohlo by vás zajímat:

|

Zbyněk Jeřábek – CAD/CAM specialista

Zbyněk Jeřábek – CAD/CAM specialista