Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 28.01. AutoCAD – kurz pro středně pokročilé

- 30.01. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 02.02. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 02.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 03.02. Blender – úvod do 3D

- 04.02. AutoCAD a AutoCAD LT – základní kurz

- 05.02. AutoCAD 2013 - základní kurz

- 05.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

Aktuality

- Siemens a NVIDIA rozšiřují partnerství a vytvoří operační systém pro průmyslovou umělou inteligenci

- Zuken a LogicSwap uvedly bezplatný software pro migraci dat

- CADEXSOFT s vylepšenou podporou PDF a rozvinů

- Partnerství Artec 3D a InnovMetric k posílení řešení pro kontrolu

- Bezpečnější silnice na Havaji díky řešení Bentley

- ENCY získal certifikaci SOLIDWORKS

- FARO a Creaform se spojují a vytvářejí dvě nové obchodní jednotky

- Siemens kupuje ASTER Technologies

Optimalizace frézování dutiny formy |

| Autor článku: Michal Fabian | |||||||||||||||||||||||||||||

| Pátek, 06 Březen 2009 11:10 | |||||||||||||||||||||||||||||

|

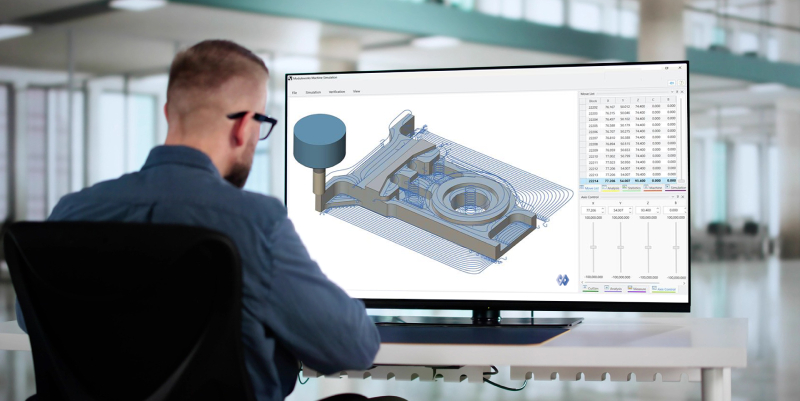

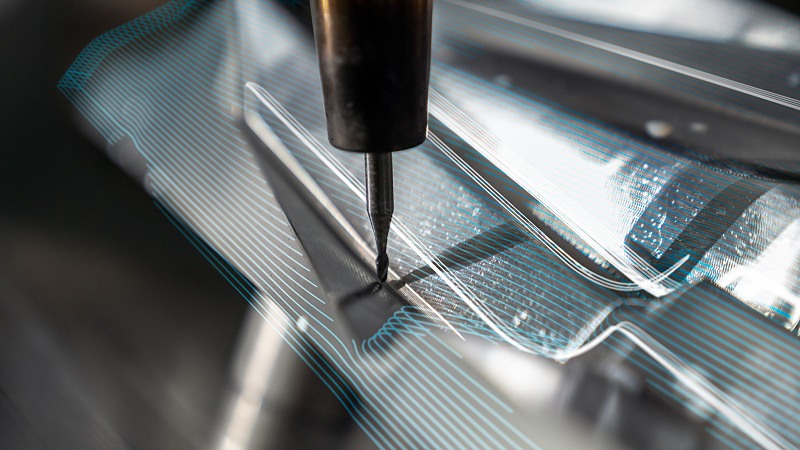

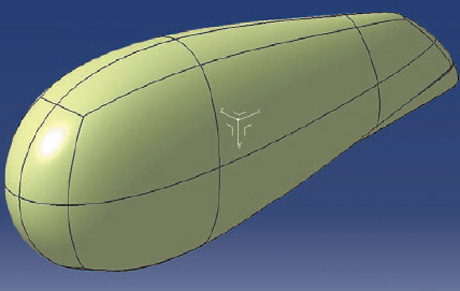

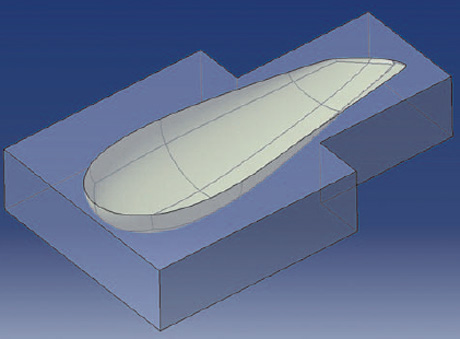

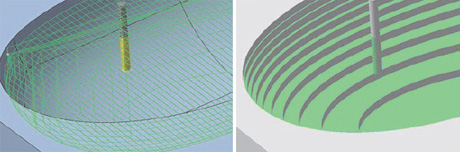

Největší devizou CAM-NC programátora je co nejdetailnější znalost parametrů jednotlivých strategií obrábění, jakož i jednoznačnost zadání obráběného povrchu. Všechna tato nastavení, včetně definování řezných podmínek, mají vliv na čas obrábění a zároveň na dosaženou kvalitu obrobené plochy. Frézování dutiny formyV následujícím bude poukázáno na vhodnost výběru ptimální strategie pro obrobení daného varu, jakož i optimálního nastavení parametrů vlivňujících kvalitu povrchu. Postup výběru jednotlivých strategií bude ukázán na dutině formy pro laminování aerodynamického krytu kola ultralehkého letadla. Všechny stavy byly simulovány v CAD/CAM CATIA V5 R16. Součástka byla obrobena dvěma operacemi. Obrobením polotovaru na hrubo válcovou čelní stopkovou frézou průměru D = 10 mm a následně obrobením tvaru na čisto kopírovací frézou průměru D = 10 mm. Frézovaná bude tvrzená papírová hmota. » Řezné podmínky:rychlost posuvu stoluvf = 400 mm.min-1 otáčky vřetena n = 1500 min-1

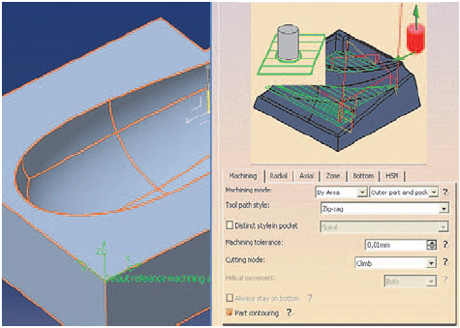

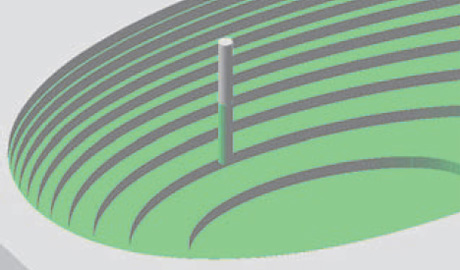

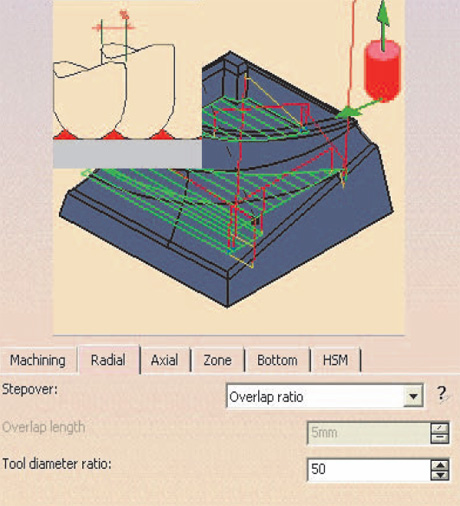

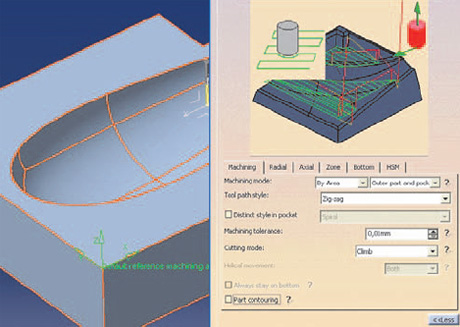

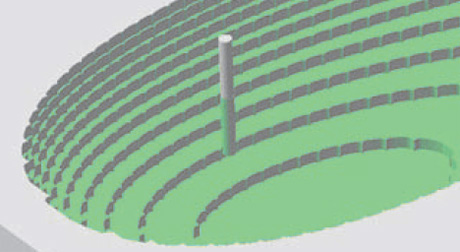

Operace obrábění na hruboVýběr strategií a vliv jednotlivých nastavení na čas obrábění. V prvním případě bylo rozhodnuto o odebrání materiálu stylem „ZIG-ZAG“ a následným konturováním tvaru v dané vrstvě (Part contouring – Pc = ON, obr. 4, 5). Maximální hloubka úběru materiálu v jedné vrstvě byla nastavena na 10 mm, vzhledem k tomu, že se jednalo o lehce obrobitelný materiál. Strategie dráhy pohybu nástroje, jakož i čas obrábění bude zpracován souhrnně tabulkově i graficky. V tomto případě by při 50% překrytí drah nástroje (PD = 50%, obr. 6), tzn., že při průměru nástroje D = 10 mm by překrytí drah představovalo 5 mm, byl čas obrobení povrchu 11 hodin a 40 minut. Vzhledem k tomu, že hrubujeme válcovou čelní frézou, můžeme hodnotu překrytí změnit na 25 %. V takovém případě by se nám čas obrábění zkrátil na 8 hodin a 7 minut. Ušetřili bychom cca 3 hodiny a 33 minut. V následujícím bude simulován případ při té samé definici parametrů, až na to, že bude upuštěno od konturování každé vrstvy (Part contouring – Pc = OFF, PD = 25 %, obr. 7, 8). Čas trvání operace se zkrátil na 7 hodin a 30 minut, čímž jsme ušetřili 30 minut strojového času. V dalším bude ukázka strategie Spiral (obr. 9), přičemž materiál bude odebíraný zvenku dovnitř v jednotlivých vrstvách. Čas trvání operace byl 7 hodin a 40 minut. Dále ještě byly použity strategie Concentric a Helical. Časy těchto operací budou uvedeny v tabulce i v grafu.

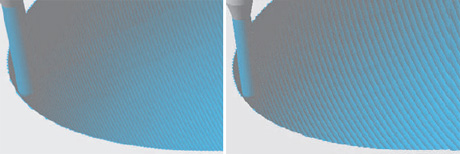

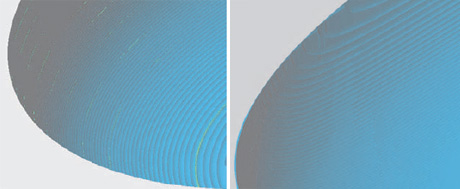

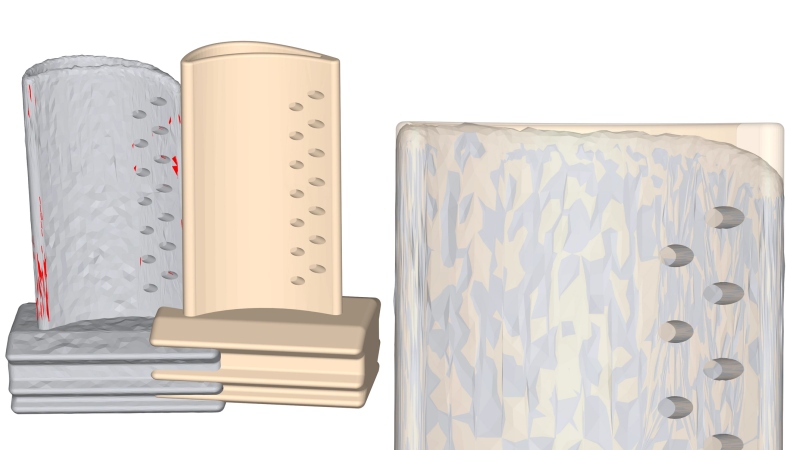

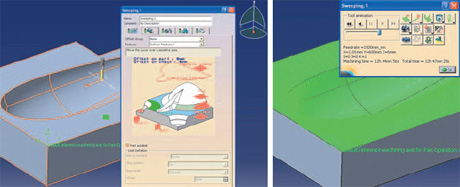

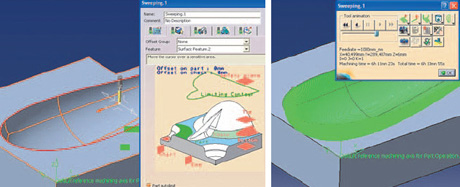

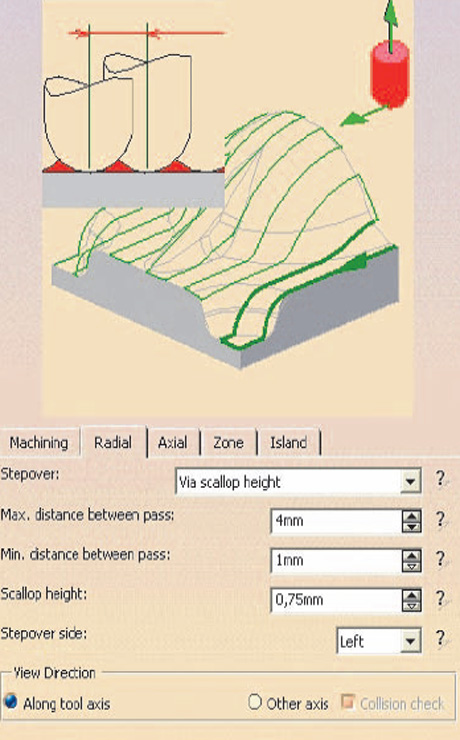

Tab. 1 Časy obrábění při aplikaci jednotlivých strategií obrábění nahrubo Z tabulky jednoznačně vyplývá, že nejvhodnější strategií pro hrubování je metoda pohybu nástroje ZIG-ZAG, bez konturování obvodu v každé vrstvě a s 25% překrytím nástroje. Rozdíl mezi nejkratším a nejdelším časem činí 252 minut, což je v přepočtu 4 hodiny a 12 minut. Operace obrábění načistoVýběr strategií a vplyv jednotlivých nastavení na čas obrábění. Strategie SweepingJako první byla vybrána volba Sweeping. Jde o obrobení tvarové plochy, přičemž nástroj se bude pohybovat paralelně s rovinou YZ. Bude poukázáno, jaký vliv má na čas obrobení plochy nesprávně definovaná geometrie obráběného tvaru. Hodnota maximální výšky nerovnosti byla nastavena na MSH = 0,25 mm. Tvar byl obrobený kopírovací frézou s průměrem D = 10 mm. Maximální vzdálenost mezi 2 následujícími dráhami (Max. distance between path – MD) byla nastavena na 2 mm. Na první pohled je zřejmé, že čas obrobení plochy cca 12 hodin 50 minut je příliš dlouhý. Pokud se podíváme na zeleně znázorněnou dráhu nástroje (obr. 10) a na obrobení plochy načisto na obr. 11, je zřejmé, že nástroj obrábí rovinnou plochu „naprázdno“. Této situaci se dá předejít definováním limitní křivky, jak tomu je na obr. 11. Následně vidíme, že nástroj už neobráběl „naprázdno“ rovinnou plochu, ale šel jen po okraj tvarové plochy, čímž se čas obrábění zkrátil na polovinu, což je cca 6 hodin a 15 minut. Tento případ jasně ukazuje, jak je důležité znát možnosti funkcí a jak důležité je správné definování obráběného povrchu. Navzdory tomu, že čas operace obrábění načisto byl zkrácen z 12 hodin na 6 hodin, jsou ještě rezervy, kde by se dalo uspořit. Jedná se o dilema, jestli má smysl přímo na frézce dosáhnout finálního tvaru, respektive jestli nám postačí obrobení tvaru s větší povolenou maximální výškou nerovnosti, ale za kratší čas. Finální kvalita povrchu bude dosažena jinými dokončovacími technologiemi – broušením, respektive leštěním. V následujícím kroku byla zvětšena hodnota výšky nerovnosti z MSH = 0,25 mm na MSH = 0,75 mm, při maximální vzdálenosti dvou po sobě následujících drahách nástroje na MD = 3 mm. Při tomto nastavení se čas zkrátil na cca 4 hodiny a 15 minut, což je úspora 2 hodin oproti předešlému nastavení. Poslední optimalizace strategie Sweeping bude s nastaveními, jak je na obr. 12, tj. MSH = 0,75 mm a MD = 4 mm. Při tomto nastavení jsme dosáhli času 3 hodiny a 10 minut. Což je další úspora 1 hodiny a 5 minut oproti předešlému nastavení. Vizualizace kvality povrchu při dvou různých nastaveních parametrů MSH a MD je na obr. 13. V následujícím budou analyzovány ještě dvě strategie, a to Zlevel a Contour Driven. Strategie Zlevel – konstantní Z výškaAnalýza ukazuje, že čas je při zachování ostatních parametrů obrábění téměř dvojnásobný – 6 hodin a 10 minut. Strategie Contour DrivenPři této strategii zadáme obráběnou plochu a její limitní křivku. Následně vybereme konturu, kterou bude uzavřená křivka, a orientace obrábění bude určená na základě definování čtyř po sobě následujících bodů. Hodnoty nastavených parametrů zůstávají jako při předešlých strategiích, aby bylo možné porovnat časy obrábění. Obrábění touto strategií by trvalo 9 hodin. Z následující tabulky dole vidíme, že mezi nejkratším a nejdelším časem při obrábění načisto je rozdíl 578 minut, což činí úsporu 9 hodin a 38 minut.

ZávěrCelkový čas obrobení (nahrubo + načisto) poloviny dutiny formy při optimálních podmínkách z časového hlediska činil 640 minut, což je 10 hodin 40 minut. Při nejnevhodnější kombinaci by obrábění trvalo 1470 minut, což je 24 hodin a 30 minut. Celková úspora času při porovnání nejvhodnější a nejnevhodnější kombinace při obrábění nahrubo a při obrábění načisto by tak činila 13 hodin a 50 minut. Celkem se jedná téměř o poloviční úsporu času. Dokonalá znalost nastavení jednotlivých parametrů a přepínačů, jakož i definování správné strategie dráhy nástroje má velký vliv na čas obrábění a ekonomiku provozu. Operace obrobení nahrubo je vhodné vykonat s co největším průměrem nástroje a s co možno nejmenším překrytím dvou po sobě následujících drah. Při obrábění načisto je nutno jednoznačně definovat obráběný tvar a jeho hraniční konturu v daném softwaru. Článek byl vypracován v rámci řešení úlohy VEGA 1/0401/08 – Metódy 3D modelovania s uvažovaním využitia virtuálnych simulačných CA – technológií. Autor pracuje na SjF TU v Košicích.

Mohlo by vás zajímat:

|

![Graf časů [min] obrábění při jednotlivých strategiích frézování nahrubo Graf časů [min] obrábění při jednotlivých strategiích frézování nahrubo](/images/stories/clanky/2008/05/fab/fab_g1.jpg)

![Graf časů [min] obrábění při jednotlivých strategiích frézování načisto Graf časů [min] obrábění při jednotlivých strategiích frézování načisto](/images/stories/clanky/2008/05/fab/fab_g2.jpg)