Partneři Projektu CAD

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

Dílenské programování CNC strojů |

| Čtvrtek, 11 Listopad 2010 13:28 | |

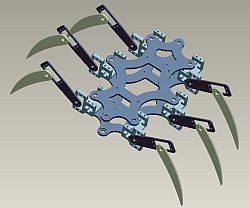

při výrobě součástek kráčejícího robota při výrobě součástek kráčejícího robota

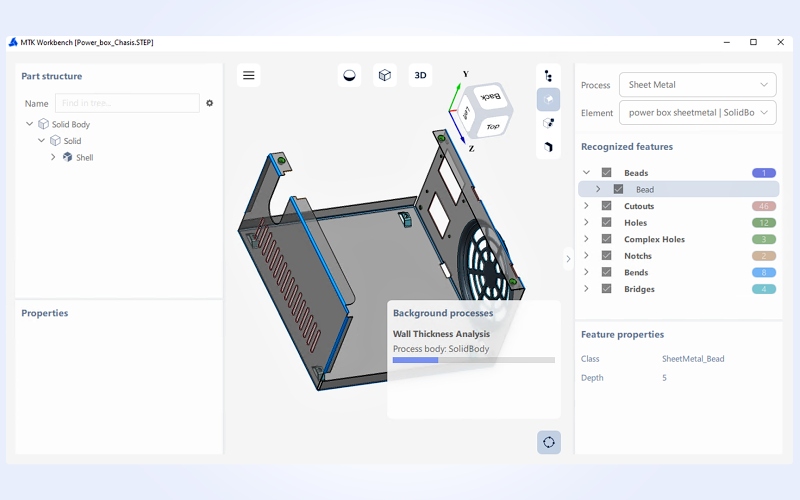

Robotika v současné době nepředstavuje pouze vysoce specializovaný technický směr, kterému se věnuje malá skupina odborníků, ale rozšířila se do povědomí širšího okruhu zájemců. Stalo se tak díky celkovému vývoji techniky – miniaturizace rozměrů a snižování cen komponentů umožnily stavět roboty i v domácích podmínkách. Na zvýšený zájem reagovali i výrobci nabídkou dostupných stavebnicových systémů. Zvýšený zájem o tuto technickou oblast je znatelný hlavně mezi mladými lidmi a je potěšitelné, že tento trend zachytily a podporují i vysoké školy a univerzity. Jedním z projevů oboustranného zájmu jsou např. diplomové práce s touto problematikou. V článku jsou popisovány zkušenosti z univerzitního pracoviště zabývajícího se číslicově řízenou výrobní technikou, při řešení požadavku na výrobu komponentů šestinohého kráčejícího robota, navrženého studentem Technické univerzity v Košicích během řešení diplomové práce. Popis robotaŠestinohé kráčející roboty velmi dobře splňují podmínky statické stability, protože nejméně tři nohy zůstávají při chůzi stále v kontaktu s povrchem. Robot je odolný vůči převrhnutí a jeho chůze je stabilní a přizpůsobivá povaze terénu. Koncepce se šesti nohami jsou v mnohém inspirovány poznatky ze studií chůze hmyzu a stavby jejich těla, hlavně noh. Pohony pro zvedání a přesun nohy jsou umístěny na rámu robota a také na článcích samotné nohy. Na rámu robota, představujícím zároveň jakési tělo, jsou většinou umístěny i další subsystémy, např. řídící systém, akumulátory, snímače apod. Roboty, navrhované pro provedení určité činnosti, mohou nést na rámu různé nástavby pro daný účel. Nohy u menších typů robotů mají většinou jednoduchý tvar, daný použitím drátů, tenkostěnných profilů, tvarovaných nebo vyřezávaných plechů či plastů pro jejich konstrukci. Ve studenty navržené konstrukci je horní část nohy, otočně připevněná k rámu, zároveň nosičem dvou servomechanismů. S ohledem na tvar této části byl za polotovar zvolen hranol. Střední a spodní článek byly navrženy tak, aby se daly zhotovit z plechu. V obou plechových dílech byly otvory různých průměrů pro vzájemné spojení, ve středním článku se navíc nacházel otvor pro třetí servomechanismus. I tělo (rám) robotů je ve většině případů účelově navrženo tak, aby poskytlo dostatečnou základnu pro mechanismy pohonu a systémy řízení. V daném případě rám představovala dvojice odlehčených desek, uložených nad sebou. Mezera mezi nimi, vytvořená distančními sloupky, měla sloužit pro uložení potřebných systémů. Polotovarem byl plech nadělený na potřebné rozměry. Celý robot byl navržen pomocí CAD systému. Dodanými podklady pro výrobu byly 3D modely součástek z použitého CAD systému (na obr. 1 jsou součástky složené do přibližného tvaru robota). Realizace výrobyVýroba všech dílců se realizovala na menší 3osé CNC frézce, jejíž velikost pracovního prostoru vyhovovala rozměrům dodaných polotovarů. Pro vytvoření řídících programů bylo možné využít některý z CAM, resp. CAD/CAM systémů, dostupných na pracovišti, ale nakonec pro vytvoření všech potřebných NC programů byl využit přímo řídící systém stroje. Řídící systém neumožňoval import souborů z CAD systémů, proto prvním krokem bylo zhotovení výkresů ve formě stanovené pro tvorbu NC programu (tj. hlavně zakótování důležitých rozměrů od zvoleného nulového bodu obrobku). Materiálem určeným pro výrobu všech součástek byl dural, z čehož vyplývala volba nástrojů a následně i řezných podmínek.

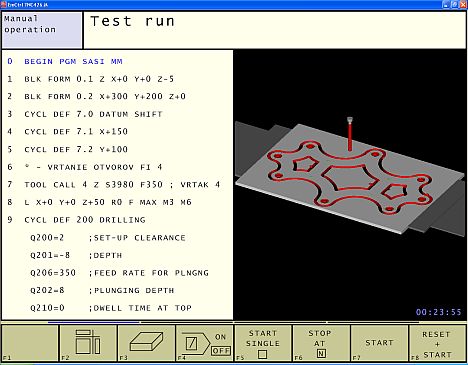

Při tvorbě programů pro střední a spodní článek nohy byly využity základní příkazy pro přímé řízení pohybu nástroje, například příkaz pro přesun po přímce, kružnici, kruhovém oblouku apod. Umožňovaly to jednoduché tvary těchto dílů, složené z přímých úseků a kruhových oblouků (obr. 2 a 3). Poměrně složitý tvar desek rámu (obr. 4 a 5) ale vyžadoval využití i tzv. volného programování obrysu, při němž se při popisu tvaru vychází ze známých souřadnic obrysových bodů. Při nedostatku nebo nejednoznačnosti údajů systém nabídne na výběr z několika možností tvaru součástky. Otvory menších průměrů byly zhotoveny pomocí vrtacích cyklů, pro větší otvory a prohlubně byly použity cykly pro frézování otvorů. Všechny součástky zhotovované z plechu zůstaly po zhotovení spojené s polotovarem pomocí můstků (obr. 6). Úplné oddělení součástek bylo provedeno ručními nástroji. Nejsložitější částí pro výrobu byl nosič servomechanismů, představující zároveň horní část nohy. Pro jeho výrobu bylo třeba vytvořit čtyři programy – výroba se realizovala na čtyři upnutí. Vzhledem k tomu, že nosiče pro levou stranu robota byly zrcadlovou kopií nosičů na pravé straně, u každého programu existovaly dvě varianty. Byly využity hlavně cykly pro frézování kapsy a čepu, vrtání i frézování otvorů.

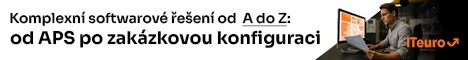

Při využívání cyklů systém zobrazí příslušné schéma s kótami, jejichž hodnoty je třeba zadávat. Např. při standardním vrtacím cyklu systém vyžaduje zadání bezpečnostní vzdálenosti, hloubky otvoru, rychlosti posuvu, hodnoty přísuvu a časové výdrže při dosažení dna otvoru. Navrhovaný průběh obrábění je možné vizualizovat pomocí grafické nástavby k řídícímu systému. Možnost provést grafickou simulaci obrábění během tvorby programu nebo po ukončení jeho tvorby patří k základním vlastnostem dílenských systémů. Prostředí použitého řídícího systému vykresluje i upínací zařízení s možností definovat polohu čelistí svěráku. V systémech dílenského programování jsou možnosti pro popis geometrického tvaru polotovaru a součástky většinou omezené, a tak při nutnosti obrábění složitých tvarů se mohou vyskytnout problémy, vedoucí někdy až k nemožnosti vytvořit tímto způsobem program pro výrobu požadované součástky. V popisovaném případě to bylo znatelné při tvorbě programů pro držáky servomechanismů, kde tvar polotovaru, získaný předchozím obráběním, nebylo možné zobrazit při tvorbě následujícího NC programu. Systém umožňoval zobrazit polotovar jen jako kvádr (porovnání simulace a reálného stavu je na obr. 7 a 8). Práce na stroji trvaly vzhledem na časté upínání a seřizování přibližně 15 hodin. ZávěrDílenské systémy v porovnání s CAM systémy mají omezené možnosti obrábění složitějších tvarů, což je ale vyváženo poměrně jednoduchým ovládáním a „technologickým přístupem" k tvorbě řídícího programu. Vytvořený program je přímo určen pro daný stroj bez nutnosti používat doplňkové programy (postprocesor) a vytvořené NC programy jsou krátké, v malé míře zatěžují řídící počítač stroje. Přínosy z rozšíření robotiky jsou nesporné. Ze získaných zkušeností ale vyplývá, že i na realizaci poměrně jednoduchého robota „od základu" jsou potřebné znalosti z několika oblastí techniky, čímž se vytváří prostor pro spolupráci různě zaměřených pracovišť. Článek vznikl s podporou VEGA v rámci řešení grantové úlohy 1/0401/08 „Metody 3D modelování s uvažováním využití virtuálních simulačních CA – technologií". Literatura1. Ižol, P.: Programovanie CNC obrábacích strojov dielenskými systémami. Transfér inovácií, 2008, č. 12, s. 140–142. ISSN 1337-7094. 2. Záhorčák, G.: Kráčajúci robot. Diplomová práca, Fakulta BERG TU v Košicích, 2009, s. 76. 3. Józwik, J. – Cymbała, M.: Wykorzystanie wyposażenia pomiarowego obrabiarki CNC do identyfikacji stanu ostrza narzędzia skrawającego. Przegląd mechaniczny, 2008, č. 6. 4. Strnad, T. – Řehoř, J.: Taguchi's Method Credibility Study of Experiments Reducing by the Milling Operations. Strojírenská technologie 2007, zvláštní číslo, s. 207–210, ISSN 1211-4162. 5. Kráľ, J., et al: Obmedzujúce limity dnešných CNC obrábacích centier. Acta Mechanica Slovaca, 2008, č. 3-a, s. 219–222. ISSN 1335-2393.

Mohlo by vás zajímat:

|