Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

- 04.11. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 05.11. AutoCAD a AutoCAD LT – základní kurz

- 05.11. AutoCAD 2013 - základní kurz

- 05.11. ATCx Unlocking Data Science & AI 2025

- 06.11. Digitální kontinuita v obraně a bezpečnosti: Od požadavků až po výrobu - bez chy...

- 10.11. AutoCAD Electrical – základní kurz

- 10.11. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 11.11. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 11.11. Trimble SketchUp – základní kurz

- 13.11. AutoCAD – kurz pro středně pokročilé

Aktuality

- Nová pobočka OPEN MIND v Koreji

- ReverseEngineering.com uvádí 2026 Autodesk Fusion Add-In pro přenosné CMM

- Digitální kontinuita v obraně a bezpečnosti: Když data, lidé a výroba mluví jedním jazykem

- AnalySwift spolupracuje s Purdue na vývoji CompositesAI

- Siemens aktualizuje Designcenter Solid Edge o vylepšení založená na AI a cloudu

- Evropa podporuje nové VR/AR technologie ve zdravotnictví

- Tata Technologies uzavřela partnerství se Synopsys

- Siemens a Airbus spojují síly pro dekarbonizaci

CAM systémy a výroba tvarových ploch |

| Čtvrtek, 23 Prosinec 2010 10:35 | |

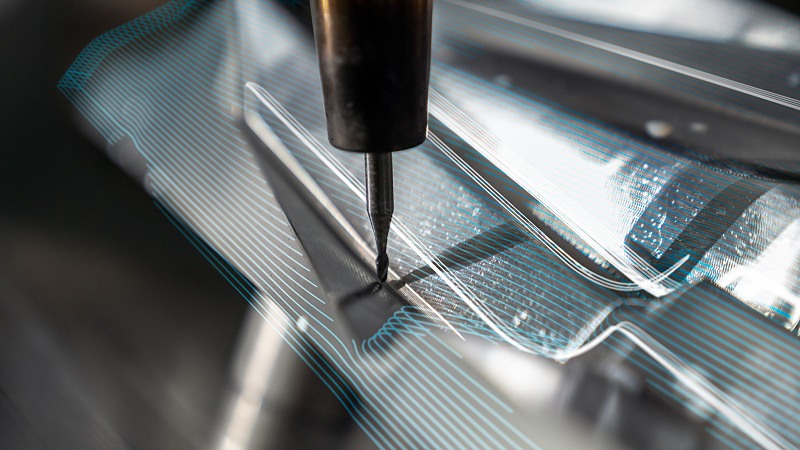

V strojírenské praxi se stále ve větší míře při navrhování výrobků využívají volně tvarované (free-form) a parametrické plochy. Zatímco v minulosti byly tyto plochy doménou výrobků leteckého a automobilového průmyslu i průmyslu zaměřeného na energetiku, s nástupem moderních CAD systémů se staly běžně využívanými. Tato skutečnost nutí výrobce neustále zdokonalovat technologickou přípravu výroby i samotné výrobní procesy. Nezastupitelnou úlohu v procesu navrhování technologie zhotovování složitých ploch mají CAM, resp. CAD/CAM systémy. Nabízejí množství univerzálních i specializovaných strategií obrábění, jejichž vývoj neustále pokračuje ve snaze dále optimalizovat dráhu nástroje při obrábění tvarových ploch. V strojírenské praxi se stále ve větší míře při navrhování výrobků využívají volně tvarované (free-form) a parametrické plochy. Zatímco v minulosti byly tyto plochy doménou výrobků leteckého a automobilového průmyslu i průmyslu zaměřeného na energetiku, s nástupem moderních CAD systémů se staly běžně využívanými. Tato skutečnost nutí výrobce neustále zdokonalovat technologickou přípravu výroby i samotné výrobní procesy. Nezastupitelnou úlohu v procesu navrhování technologie zhotovování složitých ploch mají CAM, resp. CAD/CAM systémy. Nabízejí množství univerzálních i specializovaných strategií obrábění, jejichž vývoj neustále pokračuje ve snaze dále optimalizovat dráhu nástroje při obrábění tvarových ploch.

Výroba tvarově složitých součástekProces zhotovování tvarově složitých součástek na CNC frézovacích strojích se většinou dělí na tři základní operace – hrubování, předdokončování a dokončování. U hrubovacího frézování je snahou odstranit materiál polotovaru co nejrychleji, s definovaným přídavkem pro následující operaci. Je zde kladen malý důraz na rozměrovou přesnost obrobků nebo drsnost povrchu. Při tomto procesu se obvykle používají čelní válcové frézy vzhledem k vysoké účinnosti odebírání materiálu a delší životnosti nástroje, v případě obrábění tvrdších materiálů jsou používány frézy toroidní a v malé míře se využívají kopírovací frézy. V mnoha případech jsou po základním hrubování aplikovány další hrubovací operace, zaměřené na úběr materiálu v oblastech, kam se nástroj v základní operaci nedostal. Zde se využívají nástroje menších průměrů. Oblasti vyžadující dohrubování určuje CAM systém automaticky na základě výpočtů zohledňujících požadovaný tvar, definovaný přídavek, rozměr nástroje a stav po předešlé operaci. Určit oblasti pro dohrubování je ale možné i ručně.

Předdokončovací frézování je zaměřeno na odstranění stop a výstupků (schodů) po hrubování a ponechává přídavek jednotné tloušťky pro následující dokončování. Předdokončování je nejčastěji realizováno pomocí toroidní nebo kopírovací frézy, zde se již ve větší míře při volbě tvaru a rozměru nástroje zohledňuje konečný požadovaný tvar součástky. I v tomto případě po základní předdokončovací operaci mohou následovat další, zaměřené na odstranění materiálu v rozích, koutech a dalších těžko přístupných oblastech. Zajištění relativně konstantní vrstvy materiálu pro následující operaci je důležité s ohledem na zajištění konstantních řezných podmínek a tím i konstantního zatížení nástroje při dokončovacím frézování. To se projeví minimalizací odtláčení nástroje a zvýšenou přesností hotového výrobku. Při dokončovacím frézování se pro zhotovování tvarových ploch na součástech nejčastěji využívají kopírovací frézy. Rozměrová přesnost a drsnost povrchu obrobku jsou nejdůležitějšími kritérii. Dokončování obecně spotřebuje největší množství času na obrábění, kvůli malé hloubce řezu a rychlosti posuvu. Snahou je provést dokončení jedním nástrojem kvůli stopám na povrchu obrobku, což v některých případech klade zvýšené nároky na trvanlivost nástroje.

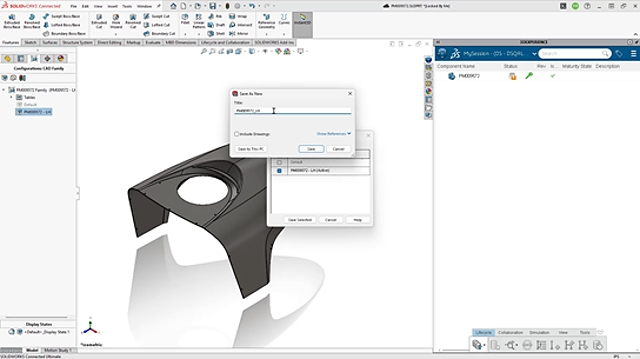

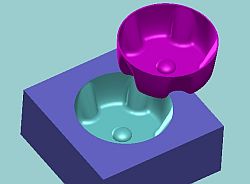

Jednou z univerzálních a často využívaných strategií frézování je strategie známá např. pod názvy konstantní Z nebo konturování v paralelních rovinách, při níž je obrobek rozdělen na vrstvy, jejichž tloušťka je dána hloubkou řezu. Frézování se provádí vrstvu po vrstvě. Pro každou vrstvu se vytváří obrys (kontura), odvozený od obrysu součástky v dané výši, v případě hrubovací a předdokončovací operace s přídavkem pro následující operaci. Podle výzkumů a srovnávacích studií různých CAM systémů z hlediska výrobního času není rozhodující výška vrstvy (hloubka řezu), ale úroveň optimalizace drah nástroje při odebírání materiálu v jednotlivých vrstvách. Svou roli samozřejmě hraje i složitost tvaru jednotlivých vrstev a velikost nástroje. Praktické ověřeníVyužitelnost popisované strategie byla analyzována při zhotovování tvaru, který představuje dutinu části vyfukovací formy pro plastové výrobky (obr. 1). Pro návrh technologie a tvorbu NC programů byl využit SolidCAM 2009, integrovaný do prostředí CAD systému SolidWorks 2010. Polotovarem byl ocelový hranol 100x100x50 mm. Zhotovení dutiny formy bylo rozděleno na tři operace – hrubování, předdokončování a dokončování. Při všech operacích byla využita zmíněná strategie konstantní Z. Nástroje a řezné podmínky byly navrhovány s ohledem na možnosti CNC frézky dostupné na univerzitním pracovišti, které se zabývá číslicově řízenou výrobní technikou.

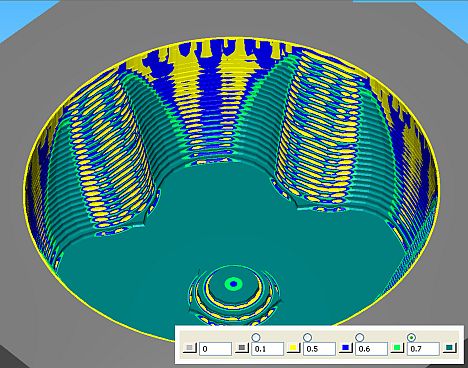

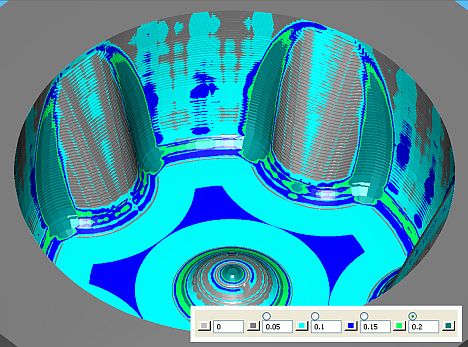

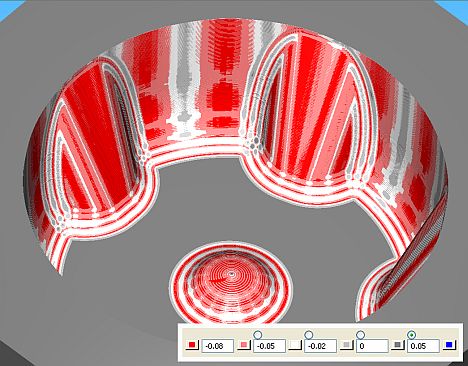

Pro první operaci, hrubování, byla určena čelní válcová fréza průměru 18 mm. Odebíraly se vrstvy tloušťky 1 mm, překrytí drah nástroje bylo definováno poměrnou hodnotou 0,65. Zahlubování nástroje do další vrstvy probíhalo po šroubovicové dráze. Pro následující operace byl ponechán jednotný přídavek 0,5 mm na všechny plochy. V místech, kam se nástroj vzhledem ke svému průměru nevešel, zůstal větší přídavek. Potvrzuje to provedená analýza porovnávající požadovaný a dosažený tvar (obr. 2). V takových případech je na rozhodnutí technologa, zda v obdobném případě na dané místo aplikuje další hrubovací strategii s použitím nástroje menšího průměru. Pro předdokončování byla zvolena toroidní fréza průměru 12 mm. Přídavek ponechaný pro poslední operaci byl stanoven na 0,1 mm. I v tomto případě, v místech nepřístupných pro zvolený nástroj, zůstal větší přídavek. Podle analýzy (obr. 3) jeho hodnota přesáhla 0,2 mm. Pro poslední dokončovací operaci byla zvolena kopírovací fréza průměru 8 mm. I v této operaci byla využita strategie konstantní Z, ale tentokrát se využila možnost zadat požadovanou hodnotu drsnosti povrchu, a to 0,005 mm pro stěny i rovinné oblasti. Systém přizpůsobí hloubku řezu (pro boční stěny) a boční krok (pro rovinné oblasti – dno) tak, aby bylo dosaženo požadované drsnosti povrchu. Hloubka řezu byla navíc omezena maximální hodnotou 0,25 mm a maximální velikost bočního kroku byla limitována hodnotou 0,5 mm. Podle analýzy by vyrobená plocha měla mít rozměrovou odchylku od CAD modelu v rozsahu od –0,06 mm po 0,05 mm (obr. 4). Popsaným postupem byla dutina formy vyrobena (obr. 5). Ze srovnání výsledků analýz a vyrobené součástky vyplynuly některé rozdíly, např. při dokončovacím frézování je povrch bočních stěn dutiny analýzou zobrazen věrně, ale dno dutiny (horizontální plochy) je prezentováno jako zcela hladké s konstantní rozměrovou odchylkou od požadovaného tvaru. Na reálné součástce jsou ale na dně dutiny patrné stopy po dráze nástroje. Při upozornění simulací na tuto skutečnost by bylo možné se zabývat vylepšováním dokončovací operace, např. pro obrobení dna dutiny využít vhodnější nástroj nebo zmenšit hodnotu bočního kroku. ZávěrPoužité strategie mají velký vliv na výsledky obrábění a v konečném důsledku i na ekonomické aspekty výroby. Výběrem vhodných kombinací strategií obrábění je možné snížit výrobní časy, ovlivnit rozměrovou přesnost obrábění, zlepšit kvalitu povrchu a v neposlední řadě zvýšit životnost nástrojů. Pohyby nástroje během výroby složitých ploch se tak stávají klíčovou otázkou pro každý systém sloužící pro tvorbu NC programů.

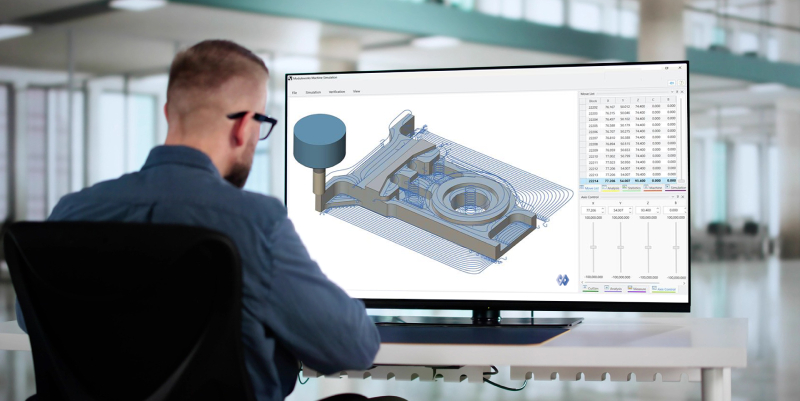

Dostupné strategie obrábění, úroveň vizualizace navrhovaného procesu a vyhodnocování virtuálně obrobeného povrchu jsou jedněmi z hodnotících kritérií při výběru CAM systému, protože přísně sledovaná ekonomika výroby na drahých CNC strojích vyžaduje důslednou technologickou přípravu. Dnešní CAM systémy nabízejí řadu funkcí, které přispívají ke zvyšování kvality obrábění. Současně ale je vytvořen široký prostor pro další zlepšení. Kromě zmíněné optimalizace algoritmů pro určování drah nástrojů je dalším cílem automatizace procesu vytváření NC programů. Prvním krokem k dosažení tohoto cíle je hlubší integrace znalostí z různých oborů, např. teorie a technologie obrábění, matematiky i informatiky. Rozšířená znalostní základna, vedoucí k inteligentnějším CAM systémům, bude uživateli pomáhat při výběru strategie, vhodného nástroje a odpovídajících řezných podmínek. Článek vznikl s podporou VEGA v rámci řešení grantové úlohy 1/0401/08 „Metódy 3D modelovania s uvažovaním využitia virtuálnych simulačných CA – technológií". Literatura[1] Andrejčin, E.: Frézovacie stratégie pri výrobe dutín foriem na plasty. Diplomová práce, KTaM SjF TU v Košicích, 2010. [2] Toh, C. K.: Design, evaluation and optimisation of cutter path strategies when high speed machining hardened mould and die materials. Materials and design, 2005, č. 26. [3] Kłonica, M. – Józwik, J.: Stan geometryczny powierzchni ścianek pochyłych po obróbce trzpieniowym frezem kulistym. Narzędziowiec, 2008, č. 2.

Mohlo by vás zajímat:

|