Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 12.01. Trimble SketchUp – prezentace návrhů

- 13.01. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

- 13.01. Trimble SketchUp – základní kurz

- 14.01. Autodesk Inventor – základní kurz

- 15.01. AutoCAD – kurz pro středně pokročilé

- 19.01. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 21.01. AutoCAD a AutoCAD LT – základní kurz

- 22.01. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 26.01. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 28.01. AutoCAD – kurz pro středně pokročilé

Aktuality

- E-book: Objevte klíčová vylepšení v SOLIDWORKS 2026

- Bentley Systems kupuje Talon Aerolytics a Pointivo Technology

- Mastercam rozšiřuje své působení v regionu EMEA

- Autonomní řízení v Česku a změny od roku 2026

- VeLo3D získává kontrakt od ministerstva obrany USA

- Ideate Software aktualizuje svou značku

- Nový Siemens PAVE360 Automotive podporuje vývoj vozidel

- PF 2026

Tréninkové pracoviště s robotem Kuka |

| Středa, 29 Prosinec 2010 08:18 | |

|

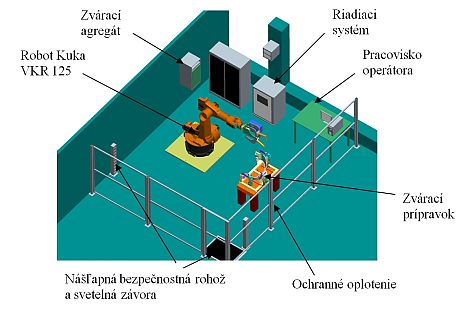

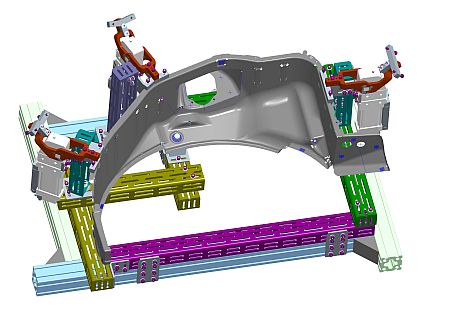

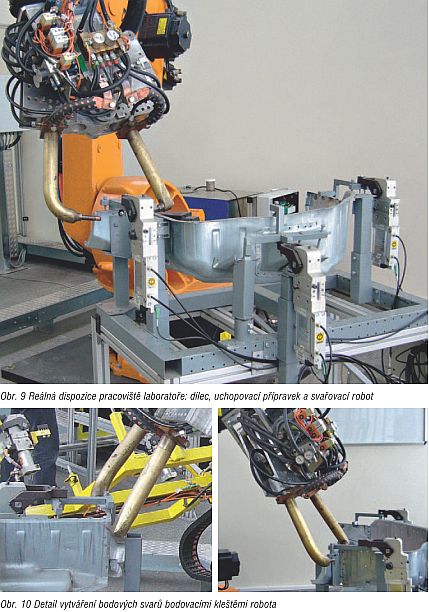

Článek popisuje návrh pilotního tréninkového pracoviště vybaveného průmyslovým robotem KUKA VKR 125, určeným pro školení studentů studujících předměty zaměřené na robotizaci a automatizaci hlavně ve strojírenských provozech zaměřených na automobilový průmysl. Na obr. 2 je zobrazeno pilotní pracoviště vybavené robotem Kuka, který je osazen bodovacími kleštěmi tvaru „X". Celý svařovací proces je prováděn pomocí svařovacího agregátu. Pracoviště je také vybaveno svařovacím přípravkem, ve kterém se nacházejí díly pro vytvoření vnitřních zadních blatníků automobilu Porsche Cayenne 1. generace. Jde o pravý i levý blatník. K vytvoření přípravku pro zrcadlový dílec využijeme zrcadlové rozmístění jednotlivých prvků přípravku.

Pro návrh svařovacího přípravku podsestavy zadního blatníku automobilu Porsche Cayenne musíme vycházet z následujících požadavků:

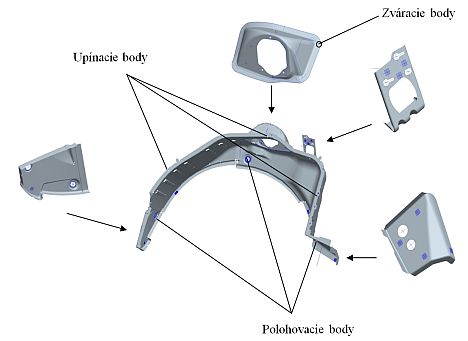

Na obr. 3 jsou zobrazeny jednotlivé díly svařené podsestavy. Celý svařenec se skládá z 5 dílců, přičemž celkový počet bodových svarů je 39.

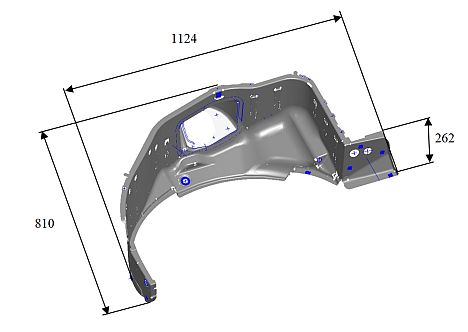

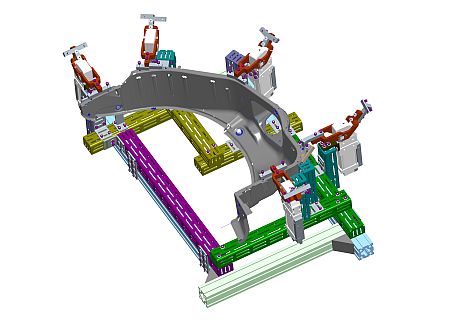

V případě použití robotizovaných bodovacích kleští osazených na průmyslovém robotu je proces svařování rozdělen na tři etapy. Celý proces svařování pěti dílců je rozdělen na tři přípravky, protože takt výroby nám udává hodnotu 104 sekund, kterou musíme dodržet. Při svařování svařovacími bodovacími kleštěmi trvá svaření jednoho bodu (přísun kleští, bodování, odsun kleští) přibližně 5 sekund. Z toho důvodu je nutno použít více přípravků. K použití několika přípravků nás nutí také špatná přístupnost k jednotlivým svařovacím bodům, jakož i nutnost u jednotlivých částí dílců zabezpečit, aby se jednotlivé části plechů zajistily proti posunutí tlakem kleští (zabezpečení správné geometrie jednotlivých částí dílců vůči sobě). Na základě obr. 4 umíme analyzovat geometrické parametry svařovaných dílců, kde zjistíme jejich maximální rozměry (v našem případě x = 810 mm a y = 1124 mm), na jejichž základě dokážeme navrhnout upínací základnu pro svařovací přípravek. Z databáze modulárních prvků vybereme nejbližší vyšší rozměr upínací základny, v našem případě rozměr 1000 x 1500 mm (P100x150).

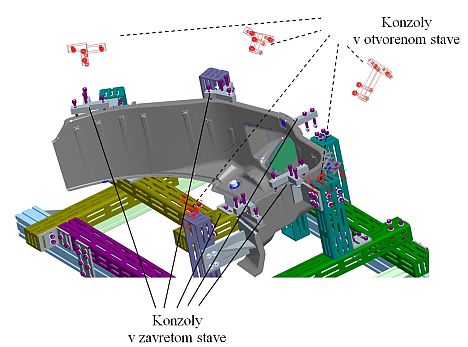

Dalším důležitým krokem je zajištění bezpečného otevírání konzol osazených na upínačích. Při otevírání a zavírání upínačů se nesmí v dráze, kterou vykonávají, nacházet cizí těleso, případně ruce obsluhy. Proto je vhodné vybavit pracoviště zabezpečovací technikou, která neumožní zavření nebo otevření upínačů. Toho je možné dosáhnout např. světelnou závorou, případně obouručním spouštěcím tlačítkem. Obr. 5 znázorňuje uspořádání otevřených a uzavřených konzol pneumatických upínačů z důvodu vytvoření dostatečného prostoru pro umožnění jejich bezpečného otevírání.

Na následujících obrázcích (6 až 8) je znázorněn návrh svářecích přípravků z hlediska taktu výroby, který neumožňuje za danou časovou jednotku použít jeden přípravek, na kterém by byly provedeny všechny operace, proto je nutné rozdělit svařování na tři etapy. V první etapě, obr. 6, dojde ke spojení tří dílců, přičemž dojde k zavaření 6 bodů na spojení zadního dílce se základním dílcem, jakož i k zavaření 8 bodů mezi základním dílcem a dílcem tvaru hrnce.

Ve druhé etapě, obr. 7, se přidají další dva díly, přičemž při svaření malého dílce se základním se vytvoří 3 svářecí body a při svaření předního členu se základním 6 bodů.

Ve třetí etapě, obr. 8, dojde k bodovému svaření 16 bodů při spojení základního dílce s dílcem tvaru hrnce. Po této etapě bude svařování ukončeno.

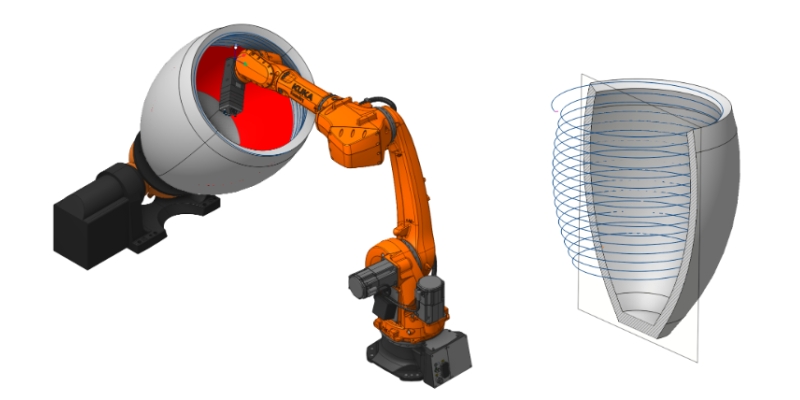

ZávěrPři návrhu svařovacího přípravku je důležité dosáhnout co nejlepší přístupnosti ke svařovaným bodům. Pro zjištění této přístupnosti nám slouží simulace dosahu kleští, u kterých umíme zkontrolovat na dostatečně reálných modelech podmínky, které se budou vyskytovat v reálné aplikaci. Pomocí těchto simulací dosáhneme optimálních vlastností navrhovaných svařovacích přípravků.  Pomocí využití všech funkcí, které v sobě mají zakomponované velké CAD systémy, je možno navrhnout ve velmi krátkém čase co možná nejlepší řešení daného problému. Optimalizace a zlepšování některých problematických částí je méně časově náročné než v případech, kdy je nutno různé problémy řešit pomocí specializovaných softwarových aplikací. Proto je vhodné volit takové CAD systémy, které nám umožní pokrýt co největší množství požadovaných funkcí v jednom prostředí. A co je nejdůležitější – studenti si mají možnost věci navržené v CA.. systémech vyzkoušet i prakticky ve specializovaných laboratořích. Článek byl vypracován v rámci řešení úkolu KEGA 3/6344/08 Pilotní projekt inovací formy a obsahu výuky v stud. programu Robotická technika na bázi Web technologií, využívání ICT a simulačních modelů v prostředí virtuální reality. Literatura[1] Hajduk, M. – Daneshjo, N. – Baláž, V. – Semjon, J.: Robotické bunky. 1. vyd. Košice: TU, SjF, 2008. 84 s. ISBN 978-553-0034-4. [2] Dobransky, J., Fabian, S.: Simulation of using injection channels by injection molding. In: Annals of DAAAM for 2007 & proceedings of the 18th International DAAAM Symposium: Intelligent Manufacturing & Automation: Focus on Creativity, Responsibility, and Ethics of Engineers: 24–27th October 2007, Zadar, Croatia. – Vienna: DAAAM International, 2007. – ISBN 3-901509-58-5. – 2 p. [3] Fabianová J., Janeková J.: Implementácia PLM systémov, jej prínosy a riziká. In: Transfer inovácií 9/2006, Košice: TU-SjF, 2006, ISBN 80-8073-701-0. [4] Stanová E.: Axonometrické zobrazovanie. In: Základy strojného inžinierstva. – Košice: TU, 2001. – ISBN 80-7099-661-7. [5] Fedorko G., Molnár V., Madáč K.: Základy aplikácie Pro/Engineer v technickej konštrukcii. 2, 1. vyd. – Košice: TU, 2006. – 95 s. – ISBN 80-8073-478-X.

Mohlo by vás zajímat:

|

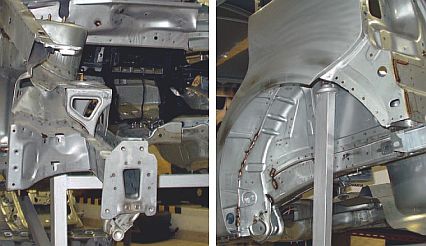

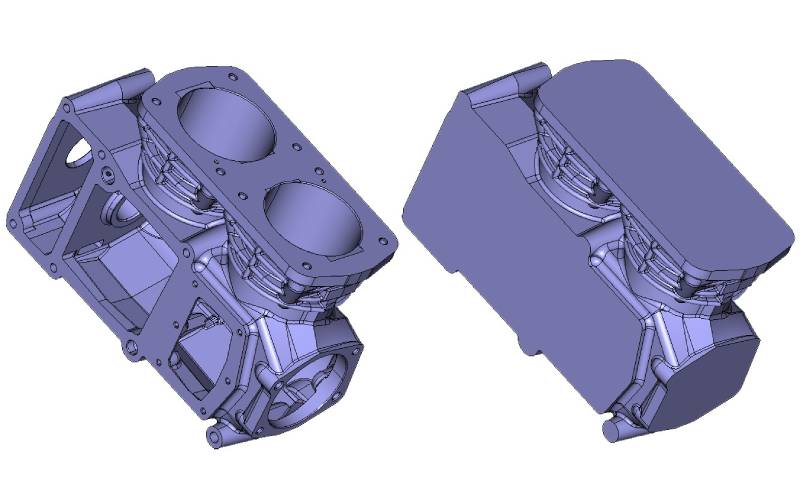

To, že moderní CA.. systémy pokrývají široké spektrum inženýrských činností, čtenářům tohoto časopisu není třeba připomínat ani o tom obsáhleji pojednávat. Pravdou však zůstává to, že nejvíce se prezentuje návrh tvaru výrobků a případně vygenerování CNC programu pomoci CAM modulu, který je schopen na základě CAD modelu vygenerovat data pro CNC stroj. Takto se dá pěkně vizualizovat obrábění tvarů výrobků, resp. tvarů dutin forem, pomocí kterých se komponenty konečného produktu vyrábějí. Jako jeden z mnoha případů můžeme uvést různé plechové výlisky skeletu karoserie. Ale co dál? Plechy je třeba pospojovat v tuhý skelet. Jak? Bodovým svařováním za pomoci svařovacích robotů. A zase je tu prostor pro CA.. systémy.

To, že moderní CA.. systémy pokrývají široké spektrum inženýrských činností, čtenářům tohoto časopisu není třeba připomínat ani o tom obsáhleji pojednávat. Pravdou však zůstává to, že nejvíce se prezentuje návrh tvaru výrobků a případně vygenerování CNC programu pomoci CAM modulu, který je schopen na základě CAD modelu vygenerovat data pro CNC stroj. Takto se dá pěkně vizualizovat obrábění tvarů výrobků, resp. tvarů dutin forem, pomocí kterých se komponenty konečného produktu vyrábějí. Jako jeden z mnoha případů můžeme uvést různé plechové výlisky skeletu karoserie. Ale co dál? Plechy je třeba pospojovat v tuhý skelet. Jak? Bodovým svařováním za pomoci svařovacích robotů. A zase je tu prostor pro CA.. systémy.