Partneři Projektu CAD

- 23.02. AutoCAD – kurz pro středně pokročilé

- 25.02. AutoCAD – kurz pro pokročilé

- 25.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 25.02. Webinář Bezpečná přeprava výrobků pomocí simulací v Ansys

- 26.02. WEBINÁŘ | Digitální továrna v praxi: Jak řídit kusovníky a výrobu efektivně...

- 27.02. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

Aktuality

- Keysight představuje 3D Interconnect Designer

- HD Hyundai si vybrala Siemens Xcelerator pro integrovanou digitální platformu stavby lodí

- Nový konvertor CAD dat 3D_Evolution 4.9 od CoreTechnologie

- SPEC vydává benchmark SPECapc pro SolidWorks 2025

- OPEN MIND na výstavě MACH - nové inovace hyperMILL

- Skrytá slabina v konstrukčním procesu

- llluminate Berlin 2026 – Registrace zahájena

- Druhá zakázka od US výrobce námořních lodí pro Nikon SLM Solutions

Totální náhrada čelistního kloubu MEDIN Orthopaedics |

| Autor článku: Daniel Bodlák, Aleš Lerach | |

| Středa, 21 Listopad 2012 14:08 | |

|

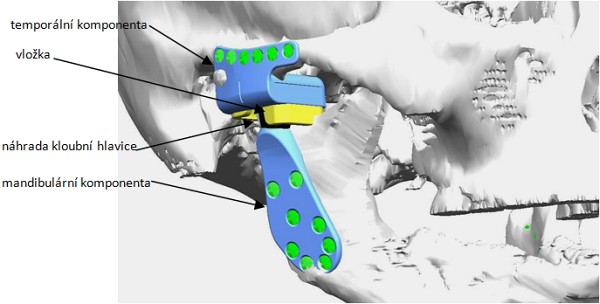

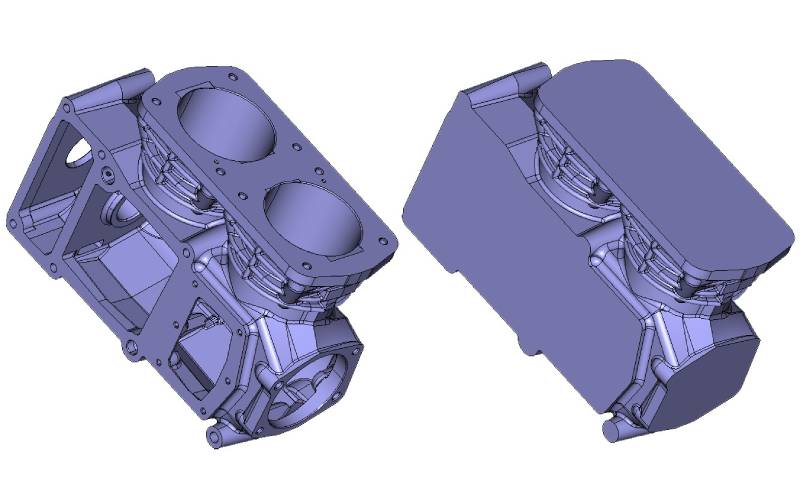

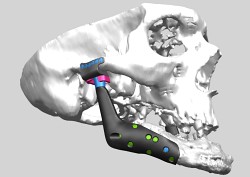

Projekt vývoje náhrady čelistního kloubuV rámci státem podporovaných projektů aplikovaného výzkumu a vývoje se společnost MEDIN Orthopaedics účastní interdisciplinárních vývojových projektů, kde dochází k přínosnému propojování akademické a průmyslové sféry. V projektu průmyslového výzkumu a vývoje FI-IM5/142 Ministerstva průmyslu a obchodu byla ve spolupráci s 1. a 2. lékařskou fakultou Univerzity Karlovy v Praze a Fakultou strojní ČVUT v Praze vyvinuta náhrada čelistního (temporomandibulárního) kloubu (obr. 1). Výrobek je v současné době v patentovém řízení a v roce 2011 byl oceněn v rámci soutěže Inovace roku, pořádané Asociací inovačního podnikání České republiky. Vlivem navázání modulárního konceptu implantátu na individuální náhrady jeho vývoj stále pokračuje.

Obecné informace k čelistnímu kloubuTemporomandibulární kloub (TMK) zajišťuje spojení mezi spodinou lebeční a dolní čelistí za pomoci kloubních plotének a umožňuje tak pohyb ústy. TMK je navzdory svým relativně malým rozměrům jedním z nejsložitějších a také nejnamáhanějších kloubů v lidském těle. Onemocnění, nebo jiné zdravotní potíže, spojené s čelistním kloubem postihují zhruba 3,5 % populace. Nejčastěji se jedná o pacienty ve věku mezi 18 a 26 lety a mezi nejfrekventovanější příčiny poškození patří makrotraumata, mikrotraumata, infekce, tumory a celková degenerativní onemocnění.

Informace k náhradě čelistního kloubu MEDIN OrthopaedicsVšechny díly sestavy jsou navrženy tak, aby konečný implantát mohl co nejvíce respektovat anatomii konkrétního pacienta – kotvicí část temporální komponenty tak respektuje jařmový oblouk a mandibulární komponenta tvar vzestupné části dolní čelisti. Elipsoidní tvar náhrady kloubní hlavice a samotná artikulační plocha vložky umožňuje kromě rotace kolem tří os i předozadní a mediolaterální pohyb podobně jako kloub zdravého jedince. Kovové části jsou běžně vyráběny ze slitiny titanu, plochy náhrady určené ke styku s kostí jsou opatřeny plazmatickým nástřikem titanu a hydroxyapatitu podporujícím osteointegraci. Na povrch je nanesena DLC (Diamond-like carbon) vrstva, která díky svým charakteristikám (např. výrazná tvrdost) minimalizuje otěr a případný vznik metalózy při kontaktu implantátu s měkkými tkáněmi. Vložka je vyrobena z vysokomolekulárního polyetylénu (UHMWPE) a náhrada kloubní hlavice běžně ze slitiny CoCrMo. Možná je i varianta z Ti6Al4V či z korozivzdorné oceli. Při nebezpečí alergické reakce pacienta na určitý kov je možné vyrobit a případně zkombinovat komponenty z vhodných materiálů (Ti6Al4V, CoCrMo; FeNiCr).

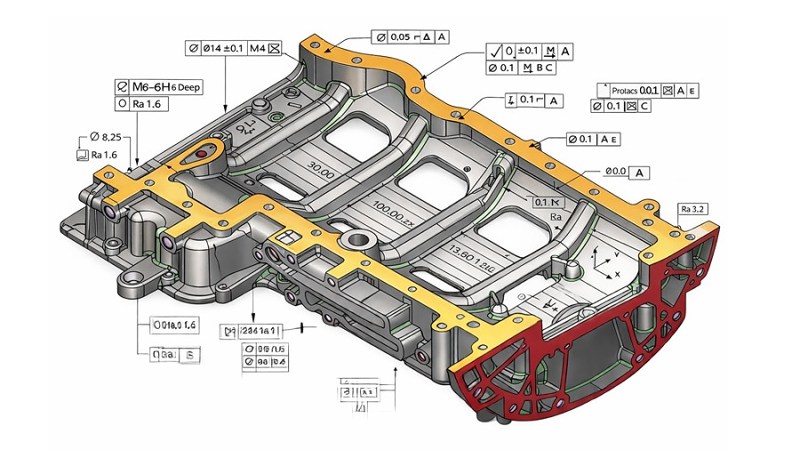

I zde provádí dodávky a podporu CAx systémů společnost Axiom Tech. V MEDIN je používán CAD Solid Edge, na který úzce navazuje systém CAM Express. Oba systémy pocházejí ze softwarového balíku Velocity Series, rovněž od výrobce Siemens PLM Software. Úzké propojení systémů od jednoho výrobce a na jednom programovém jádru (Parasolid) zabezpečuje asociativitu obrobeného modelu vzhledem ke geometrickým i technologickým změnám a umožňuje přenos myšlenky od návrhu k výrobku s minimem ztrátových časů a rizik. Ing. Daniel Bodlák pracuje jako vedoucí vývoje a TPV, Ing. Aleš Lerach je samostatný vývojový konstruktér.

Mohlo by vás zajímat:

|

Akciová společnost MEDIN Orthopaedics již více než tři desetiletí vyvíjí a vyrábí ortopedické zdravotnické prostředky. Výroba byla zahájena ještě ve firmě WALTER (výrobce leteckých motorů), s cílem využít moderní technologie a zkušenosti ze zpracování speciálních pevnostních slitin při vývoji a výrobě vůbec první české náhrady kolenního kloubu, v osmdesátých letech dvacátého století. V současnosti je společnost MEDIN Orthopaedics součástí skupiny firem produkujících zdravotnické prostředky v čele s akciovou společností MEDIN z Nového Města na Moravě.

Akciová společnost MEDIN Orthopaedics již více než tři desetiletí vyvíjí a vyrábí ortopedické zdravotnické prostředky. Výroba byla zahájena ještě ve firmě WALTER (výrobce leteckých motorů), s cílem využít moderní technologie a zkušenosti ze zpracování speciálních pevnostních slitin při vývoji a výrobě vůbec první české náhrady kolenního kloubu, v osmdesátých letech dvacátého století. V současnosti je společnost MEDIN Orthopaedics součástí skupiny firem produkujících zdravotnické prostředky v čele s akciovou společností MEDIN z Nového Města na Moravě.