|

Tags: CAM | Frézování | PowerMILL  Výroba tenkostěnných součástek vyžaduje při generování drah nástroje v CAM systémech určitá specifika. Článek se zabývá strategiemi frézování málo tuhých obrobků, které jsou podporovány CAM systémem PowerMILL. Tenkostěnné součástky se nejčastěji vyskytují v leteckém, automobilovém a energetickém průmyslu. V dopravním průmyslu se využívají zejména kvůli snížení hmotnosti klíčových konstrukčních dílů letadel a automobilů. V energetickém průmyslu jsou typickým představitelem lopatky turbínových kol. Výroba tenkostěnných součástek vyžaduje při generování drah nástroje v CAM systémech určitá specifika. Článek se zabývá strategiemi frézování málo tuhých obrobků, které jsou podporovány CAM systémem PowerMILL. Tenkostěnné součástky se nejčastěji vyskytují v leteckém, automobilovém a energetickém průmyslu. V dopravním průmyslu se využívají zejména kvůli snížení hmotnosti klíčových konstrukčních dílů letadel a automobilů. V energetickém průmyslu jsou typickým představitelem lopatky turbínových kol.

Tenkostěnná součástka a její obrábění

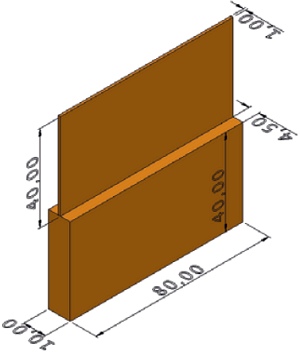

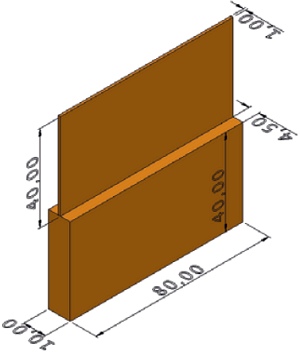

Tenkostěnná součástka je tvořena stěnami malé tloušťky v porovnání s ostatními rozměry tenkostěnné součástky. Tenkostěnná součástka je taková, kde tloušťka h je menší než výška b, tj. (1/80~1/100)b << h << (1/8~1/5)b (kde h je tloušťka stěny (mm), b je výška stěny (mm)) [1]. Za flexibilní (tenkostěnné) součástky jsou považovány takové, kde tloušťka stěny je menší než 5 mm a hloubka řezu ap je větší než 30 mm [2]. Mnoho vědeckých výzkumníků používá ve svých pracích „zjednodušený model" tenkostěnné součástky tzv. desky [4]. Jako model tenkostěnné součástky je možné použít jednoduchý deskový prvek. Tloušťka tenké stěny je 1 mm a výška 40 mm (obr. 1).

Obr. 1 Model tenkostěnné součástky

Výroba tenkostěnných součástek obráběním je možná soustružením, frézováním a progresívními metodami obrábění. Pro frézování takových součástek podle jejich tvaru můžeme použít frézování od 2D přes 3D až po 5D frézování. Společný problém těchto způsobů frézování je měnící se tuhost součástky s postupným odebíráním materiálu obrobku. Tuhost obrobku se zmenšuje a frézovaná součástka se stává náchylnou na vznik samobuzeného chvění. Chvění způsobuje zhoršení kvality obrobené plochy a nedodržení rozměrů výrobku.

Volba strategie frézování

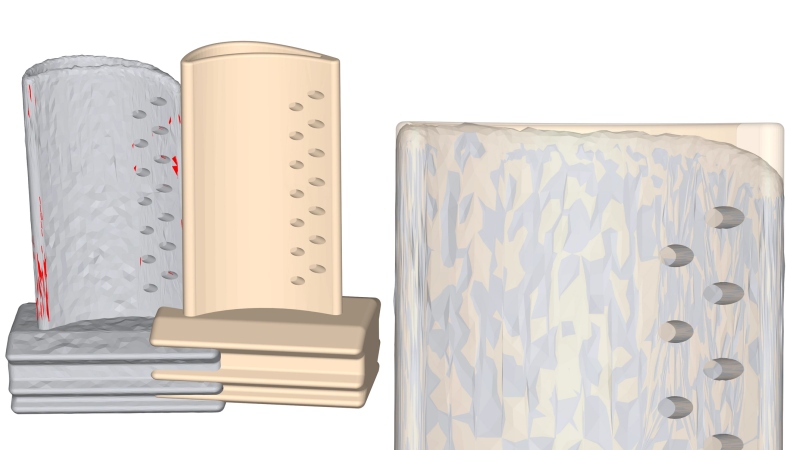

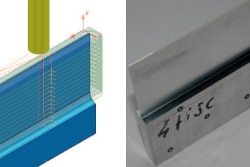

Standardní přístup při frézování tuhých obrobků spočívá v tom, že jako první se provedou na celé součástce hrubovací operace a následně dokončovací. Při hrubování se odebere velká část materiálu až po rozměry součástky, které jsou zvětšené o zvolený přídavek. Druhá strategie obvykle následuje dokončování. Při dokončování chceme dosáhnout požadované vlastnosti výrobku optimálními řeznými parametry. Takový klasický přístup frézování tenkostěnných součástek není možný a vede obvykle k úplné destrukci součástky při dokončování (obr. 2).

Obr. 2 Destrukce tenkostěnné součástky

Alternativou by mohlo být použití hrubování přímo na výsledný tvar a rozměr součástky bez použití přídavku. Nebyla by použita dokončovací strategie. Při takovém způsobu se těžko dosahují požadované vlastnosti součástky, jako rozměr, tvar, přesnost a kvalita povrchu.

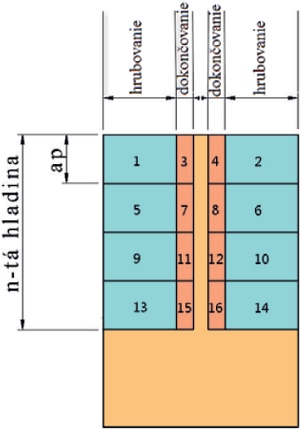

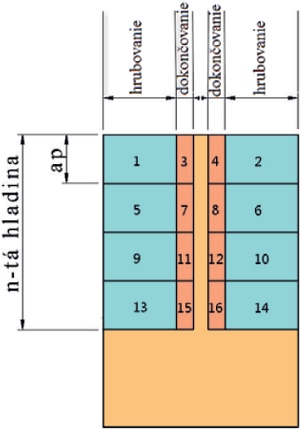

Dalším přístupem, jak zajistit frézování tenkostěnných součástek, je použití vhodné strategie odebírání materiálu. Smith a Dvorak [3] zavedli strategie pro vysokorychlostní frézování tenkostěnných součástek. Popsali strategie frézování pro rámové a žebrové tenkostěnné součástky. Při frézování flexibilní tenkostěnné součástky, k zajištění větší tuhosti, použili samotný materiál obrobku. Pro frézování tenkostěnných dílů se velmi často používá takzvaná strategie frézování v jednotlivých hladinách. Rozdíl je v tom, že dráhy nástroje jsou v určitém pořadí (hrubovací i dokončovací) tak, aby byla zajištěna dostatečná tuhost obrobku. Z důvodu nízké tuhosti součástky se používají způsoby, kde se po jednotlivých hladinách hrubuje a zároveň dokončuje. Pro zvýšení tuhosti obdělávané tenkostěnné součástky se využívá způsob střídavého odebírání materiálu v horizontálním směru se změnou hloubky řezu. Při způsobech odebírání na obr. 3 se střídavě mění hrubování s dokončováním ne na celé součástce, ale na úrovni jedné hladiny. Čísla označují pořadí, ve kterém se materiál bude odebírat.

Obr. 3 Schéma hrubování a dokončování v jedné hladině [5]

Strategie hrubování a dokončování v jedné hladině lze dosáhnout v CAM PowerMILL pomocí jednoduchých funkcí. Velkou výhodou je použití rozdílných parametrů hloubky a šířky řezu při dokončování a hrubování.

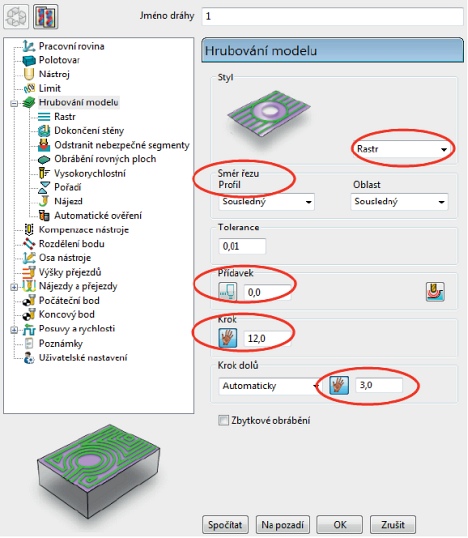

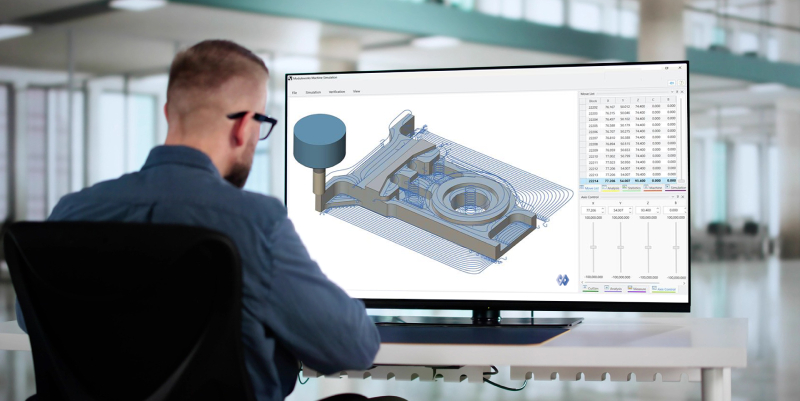

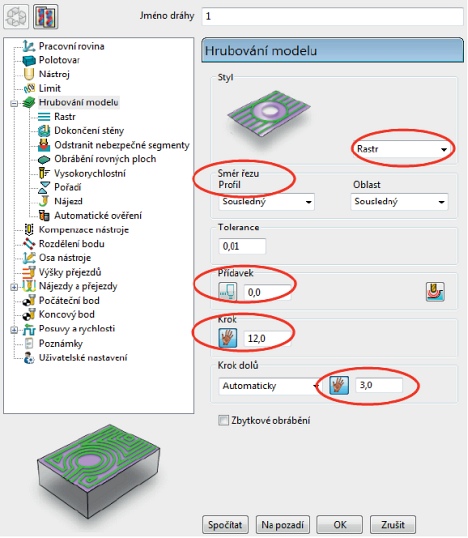

Nastavení PowerMILLu spočívá ve zvolení 3D hrubovací strategie Raster. Po otevření dialogového okna se nastaví základní parametry, jako souběžné frézování, nulový přídavek na dokončování, hloubka řezu a šířka řezu při hrubování (obr. 4).

Obr. 4 Nastavení hrubování modelu

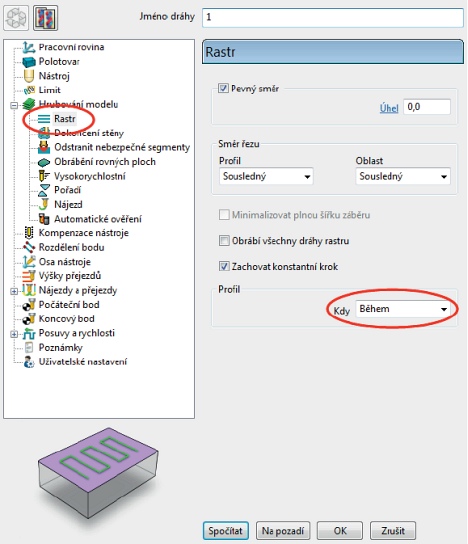

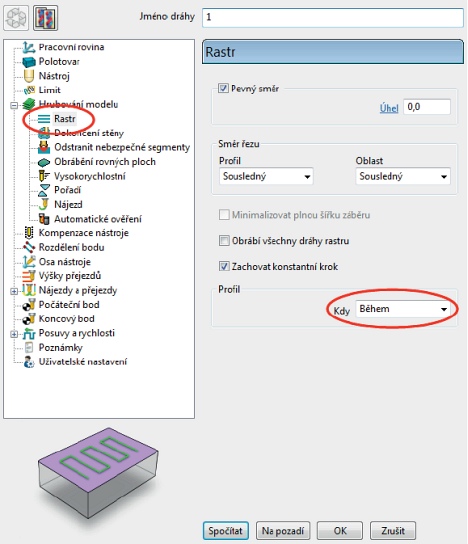

Po nadefinování daných atributů je nutné přepnout dialogové okno na Raster, kde se nastaví hrubování a dokončování v jedné hladině (obr. 5).

Obr. 5 Nastavení hrubování a dokončování v jedné hladině

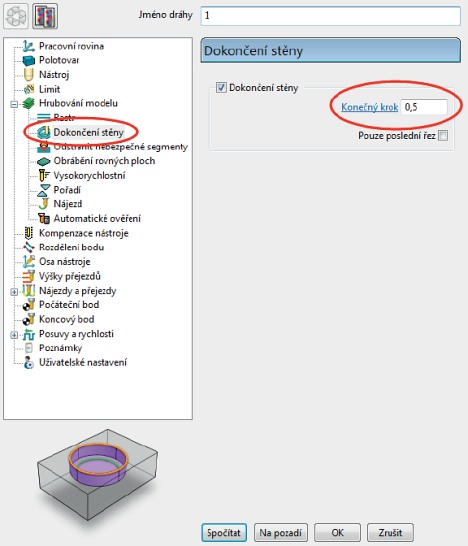

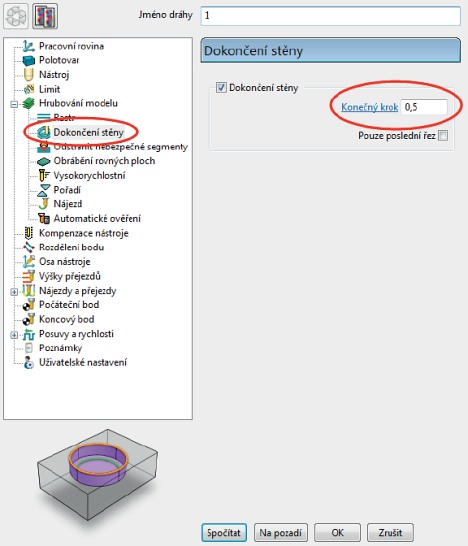

Nyní je třeba nastavit boční krok frézy při dokončování tak, aby se daly dosáhnout požadované vlastnosti obrobené tenkostěnné součástky. V dialogovém okně se přepne na Dokončení stěny a nastaví požadovaný boční krok (Konečný krok) frézy při dokončování (obr. 6). Boční konečný krok frézy se nastaví na takovou hodnotu, aby se dosáhlo požadovaných rozměrů a tvaru tenkostěnné součástky.

Obr. 6 Nastavení bočního kroku frézy při dokončování

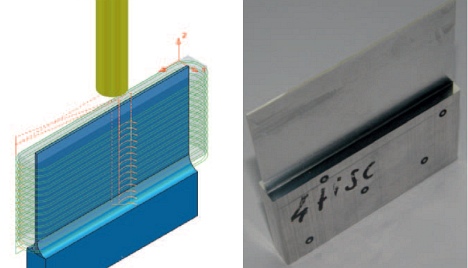

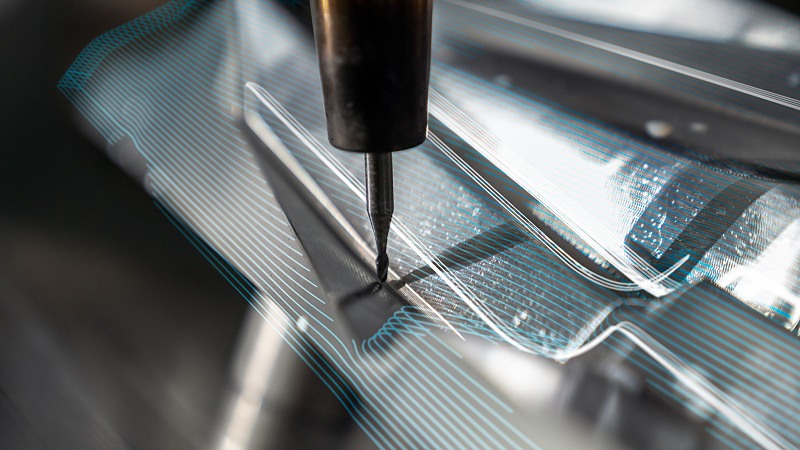

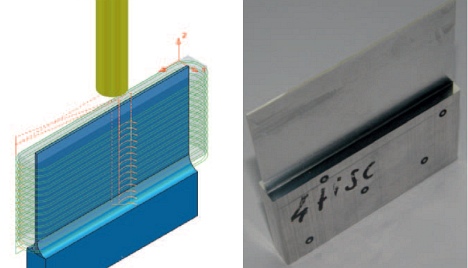

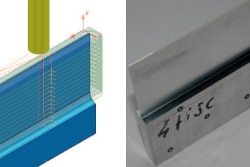

Po spočítání drah se může celý proces frézování simulovat. Velmi důležitý při frézování takové tenkostěnné součástky je nájezd a výjezd frézy do materiálu. Nájezd a výjezd frézy se volil ve tvaru horizontálního obloučku s délkou 10 mm, poloměrem 10 mm a úhlem 10°. Nájezd frézy do záběru musí být ve středu součástky, protože průhyb uprostřed součástky je menší než na krajích (obr. 7).

Zkouška obrábění

Zkouška obrábění byla provedena v Centru excelentnosti 5osého obrábění, které se nachází na STU MTF v Trnavě. Parametry frézování byly navrhovány pro vysokorychlostní frézování na CNC frézce DMG HSC 105 linear. Nástrojem je čelní stopková fréza průměru 12 mm SECO Jabra-TORNADO JH421120R030Z2-MEGA-T. Upnutí nástroje je v tepelném držáku s možností vyvažování. Nástroj byl vyvážen na hodnotu G1,9 pro frekvenci otáčení vřetena 50 000 min-1. Materiálem obrobku je hliníková slitina EN 6082 (AlMgSi1). Parametry vysokorychlostního frézování jsou: řezná rychlost 1400 m.min-1, posuv na zub 0,1 mm, hloubka řezu 1 mm a boční krok při dokončování 0,5 mm. Jako chladicí médium pro vysokorychlostní obrábění je použit stlačený vzduch 6,5 MPa. Výsledek zkoušky obrábění je na obr. 8.

Obr. 7 a 8 Simulace drah v PowerMILL [5] a výsledný tvar součástky

Závěr

Bez strategie hrubování a dokončování v jedné hladině by nebylo možné vyrobit danou tenkostěnnou součástku. Při frézování tenkostěnných součástek je nutná hlubší znalost a integrace několika oborů, jako technologie, teorie obrábění, mechanika a v neposlední řadě podrobná znalost počítačové podpory výroby, tedy znalost vyspělých CAM systémů, jakým je PowerMILL. Tento článek rozšiřuje oblast počítačové podpory frézování tenkostěnných součástek a může uživateli poskytnout cenné rady při určování vhodné strategie výroby.

Článek byl vypracován v rámci řešení grantového úkolu KEGA 1746 „Vybudování on-line učebny pro dynamické vzdělávání studentů středních a vysokých škol z oblasti návrhu a výroby tvarově složitých součástek".

Literatura

[1] Aijun, T., Zhanqiang, L. 2007 – Deformations of thin-walled plate due to static end milling force. journal of materials processing technology [On-line] 15. December 2007 [Datum: 17. September 2010] www.elsevier.com/locate/jmatprotec

[2] Budak, E., Altintas, Y. 1995 – Modeling and avoidance of static form errors in peripheral milling of plates [On-line] Marec 1995 [Datum: 2. September 2010]

[3] Smith, S., Dvorak, D. 1997 – Tool path strategies for high speed milling of aluminium workpieces with thin webs. Mechatronics [On-line] 13. October 1997 [Datum: 1. 10 2010] www.sciencedirect.com

[4] Buranský, I. 2010 – Obrábanie tenkostenných súčiastok, 2010, STU MTF, Trnava, Dizertační práce

[5] Kováč, M. 2012 – Výskum technologických možností 5-osového HSC a HSM obrábania, 2012, STU MTF, Trnava, Disertační práce

Slovenská technická univerzita v Bratislavě

Materiálovotechnologická fakulta se sídlem v Trnavě

Ústav výrobních technologií

Katedra obrábění a montáže

Centrum excelentnosti 5osého obrábění |

Výroba tenkostěnných součástek vyžaduje při generování drah nástroje v CAM systémech určitá specifika. Článek se zabývá strategiemi frézování málo tuhých obrobků, které jsou podporovány CAM systémem PowerMILL. Tenkostěnné součástky se nejčastěji vyskytují v leteckém, automobilovém a energetickém průmyslu. V dopravním průmyslu se využívají zejména kvůli snížení hmotnosti klíčových konstrukčních dílů letadel a automobilů. V energetickém průmyslu jsou typickým představitelem lopatky turbínových kol.

Výroba tenkostěnných součástek vyžaduje při generování drah nástroje v CAM systémech určitá specifika. Článek se zabývá strategiemi frézování málo tuhých obrobků, které jsou podporovány CAM systémem PowerMILL. Tenkostěnné součástky se nejčastěji vyskytují v leteckém, automobilovém a energetickém průmyslu. V dopravním průmyslu se využívají zejména kvůli snížení hmotnosti klíčových konstrukčních dílů letadel a automobilů. V energetickém průmyslu jsou typickým představitelem lopatky turbínových kol.