Partneři Projektu CAD

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

Pracoviště pro virtuální prototyping |

| Autor článku: Zdeněk Chval | |

| Čtvrtek, 09 Červenec 2015 00:00 | |

|

Poslání čtyř výzkumných směrů RTI naplňuje deset pracovišť, jejichž úkolem je plnění cílů výzkumných programů nebo konkrétních požadavků partnerů z praxe. Pracoviště Regionálního technologického institutu

Jednou z laboratoří RTI je Laboratoř pro virtuální prototyping (VIP) zaměřena na virtuální vývoj produktů. Pracoviště využívá nejnovější systémy CAx pro návrh konstrukcí a provádí pokročilé výpočtové analýzy. Díky využití nástrojů softwarové optimalizace vyvíjí efektivní konstrukce, nebo zvyšuje užitnou hodnotu stávajících řešení. Hlavní softwarové vybavení pracoviště RTI/VIP

Hlavní činnosti pracoviště RTI/VIP

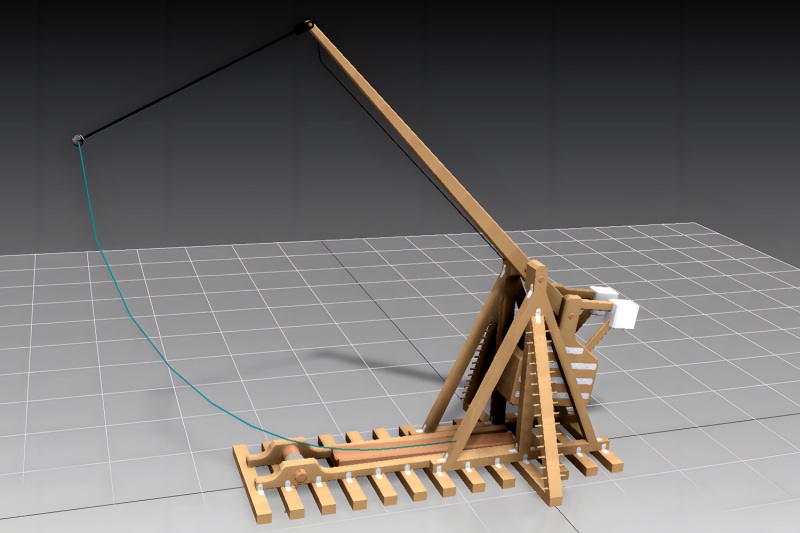

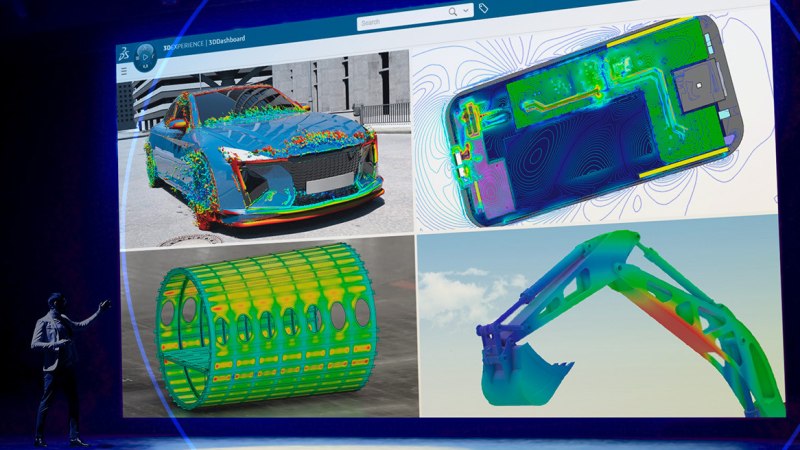

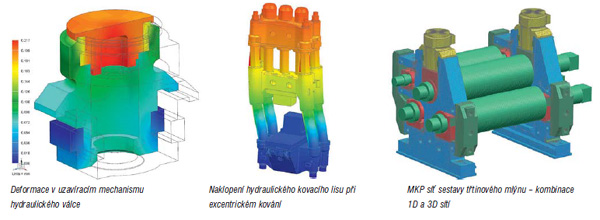

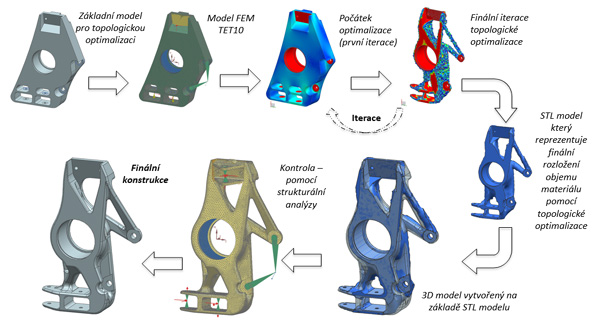

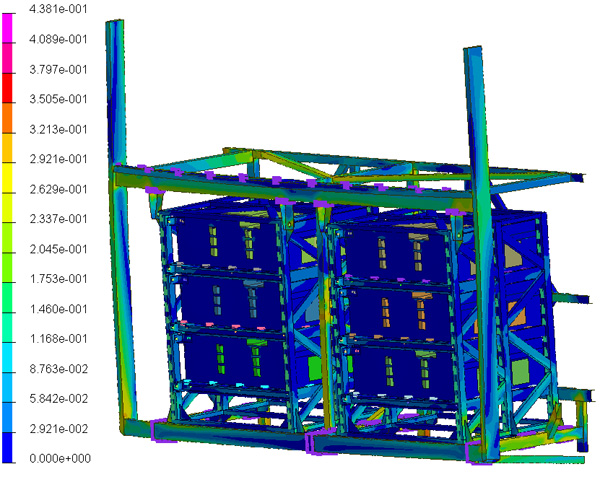

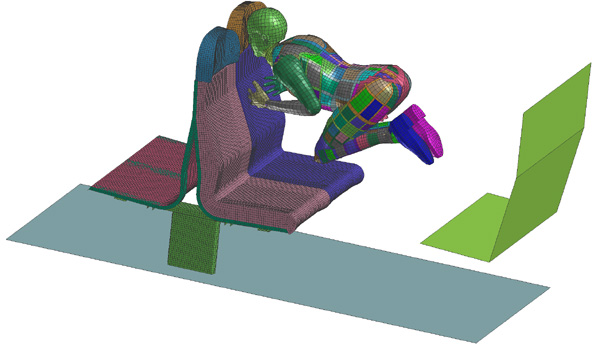

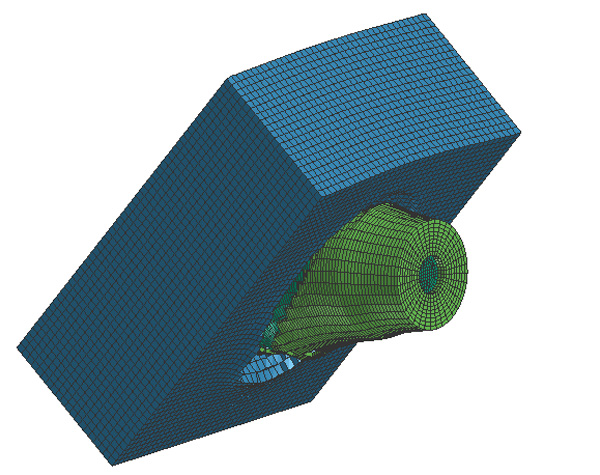

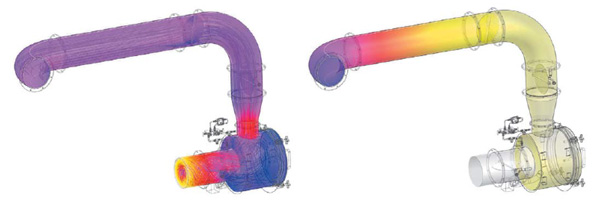

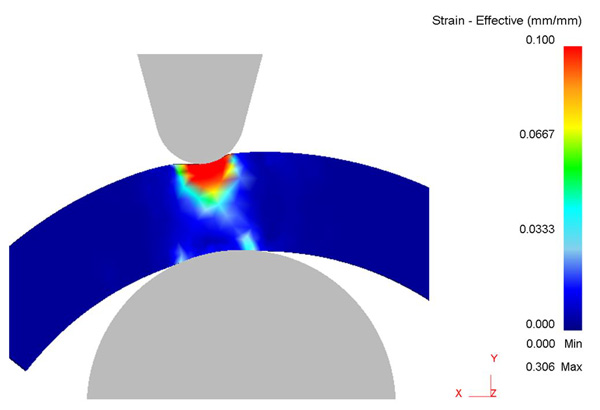

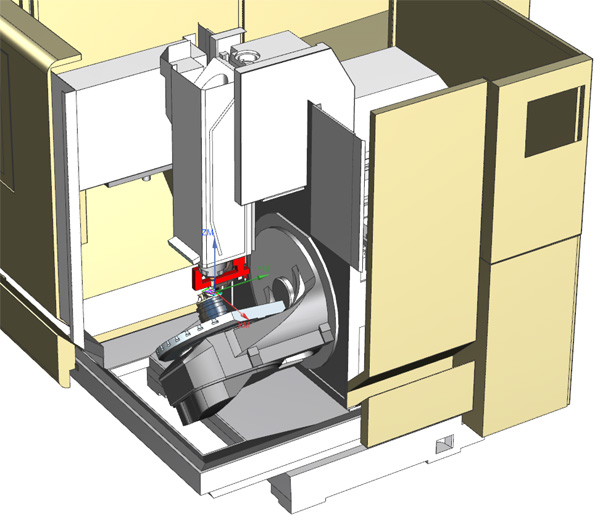

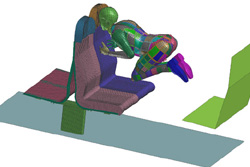

Strukturální a modální analýzyZákladní simulací realizovanou v laboratoři pro virtuální prototyping je strukturální výpočet, který předpokládá zatěžování v oblasti lineární statiky. Nejčastěji jsou takto prováděny pevnostní a deformační výpočty svařovaných konstrukcí pomocí plošných 2D prvků nebo složitější objemové modely s 3D prvky. V simulacích jsou definovány interakce mezi jednotlivými díly, například pomocí kontaktů, nebo provázáním stupňů volnosti tak, aby konečný simulační model byl věrnou kopií skutečné soustavy těles. Modální analýza je druhou nejčastější možností kontroly dílu a nutným výchozím krokem v okamžiku návrhu dynamicky odolného dílu. Výpočet zobrazí vlastní tvary řešeného konstrukčního celku a stanoví, při jakých frekvencích k těmto deformacím dochází. Jedná se o vstupní výpočet, který předchází následujícím dynamickým výpočtům. Cílem návrhu každého dílu je, aby ve vlastním provozu nedošlo ke shodě vlastních frekvencí s budícími a tím k nadměrným vibracím.  Jednou z komplexních analýz celého stroje prováděnou v rámci Regionálního technologického institutu byla kontrola a návrh konstrukčních vylepšení zařízení pro zpracování cukrové třtiny. Hlavní výpočty zařízení konstruovaného ze svařovaných a odlévaných částí se týkaly stanovení celkové tuhosti a pevnosti, dále pak kontroly tlakových válců, otlačení ozubených převodů a kontroly nalisování u vybraných dílů. Topologická optimalizacePro nalezení nejvhodnější konstrukce z hlediska tuhosti a pevnosti je možné použít celou řadu přístupů. Jednou z možných cest je cit a praxe konstruktéra, který je schopen navrhnout velmi důmyslnou konstrukci bez specializovaných softwarů, často ovšem na úkor značné časové náročnosti nebo vysokých nákladů spojených s prototypovou výrobou, následných zkoušek apod. Z tohoto důvodu je možné použít několik možností optimalizačních analýz. U jednoduchých konstrukcí používají pracovníci laboratoře pro virtuální prototyping triviálnější přístup za pomoci geometrické optimalizace. Ta na základě parametrického 3D modelu, vytyčených rozsahů geometrických parametrů a požadovaných výsledků (například deformací, napětí aj.) hledá nejvhodnější konstrukční řešení. Pokročilejší možností je pak tzv. topologická optimalizace umožňující najít ideální rozložení materiálu v rámci zadaného objemu a tím zajistit optimální rozložení napětí v konstrukci. Ukázkou realizované optimalizace řešené za pomoci modulu topologické optimalizace NX Topology Optimization je návrh těhlice pro závodní monopostový vůz. Optimalizace byla vytvořena na základě strukturální a modální analýzy provedené v NX Nastran 9. Oproti předchozímu návrhu konstrukce byla hmotnost zredukována o více jak 41% (při totožné tuhosti a pevnosti).  Topologická optimalizace těhlice monopostového vozu Rychlé dynamické děje a pasivní bezpečnostSnaha o co nejvěrohodnější modelování fyzikálních dějů klade požadavek na využívání robustních a inovativních softwarových nástrojů. Pro řešení rychlých dynamických dějů je v laboratoři pro virtuální prototyping využíván nástroj Virtual Performance Solution (VPS). Jedná se především o explicitní MKP řešič Pam-Crash vhodný pro simulaci dějů s velkými deformacemi. S využitím tohoto nástroje byl vytvořen model bateriových skříní elektrobusu včetně okolní struktury karosérie, díky kterému bylo možné ověřit odolnost upevnění hmotných baterií při nehodě. Prostřednictvím simulace byla provedena kontrola bezpečnosti zejména vůči cestujícím, a zda vozidlo vyhoví požadavkům aktuálně platné legislativy.  Simulace upevnění baterií v zadní části karosérie elektrobusu. Další oblastí zájmu Regionálního technologického institutu je výzkum pasivní bezpečnosti interiérů železničních vozidel. Ve srovnání s interiérem silničních vozidel je tato oblast zatím řešena poměrně málo. Díky spolupráci univerzity s vývojáři softwaru je možné používat nově vyvinutý model lidského těla „VIRTHUMAN“.  Pohyb cestujícího v interiéru železničního vozidla při nárazu, který poukazuje na závažná bezpečnostní rizika (fatální poranění krční páteře). Zajímavé fyzikální procesy jsou rovněž spojeny s úlohami terminální balistiky. Tato problematika je řešena poměrně krátce. Je zde simulováno chování pancéřování z různých materiálů s ohledem na jejich odolnost, přičemž výsledky simulace jsou validovány experimentem.  Střela 308 Winchester proniká do plechu pod úhlem 45°. Kompozitní materiályOblast návrhu, optimalizace či ověření stávající konstrukce z kompozitních materiálů je další z témat řešených v laboratoři pro virtuální prototyping. K tomuto účelu je využíván zejména software Siemens NX, Laminate Composites. Kompozitní materiály přecházejí stále více do běžných průmyslových odvětví a to zejména díky významnému snížení nákladů spojených s návrhem a předvýrobní fází za pomoci virtuálního prototypingu. Z hlediska vlastností mají tyto komponenty nesčetný počet výhod od velmi nízké hmotnosti, vysoké tuhosti a pevnosti až po velmi vysokou únavovou životnost. U numerického modelu kompozitního materiálu lze uvažovat zohlednění překrytí vrstev jednotlivých tkanin a to včetně dopočtu distorze tkaniny a následně směru vláken se závislostí na tvaru plochy a souřadného systému. Tento typ analýz lze provést jak na komponentech tvořených z jednosměrných vláken (např. navíjením), tak i na vícevrstvých laminátových dílech složených z různých tkanin, či prepregů a to včetně implementace izotropních nebo ortotropních jader. Dalším přínosem je generování ořezových rozvinů a dalších prvků nápomocných při samotné výrobě. Ukázkovým příkladem je skořepinový skelet sedačky vytvořený z několika vrstev tkaniny z karbonových vláken. Důraz byl kladen na požadovanou tuhost jednotlivých zón. Potřebná pevnost v úchytných uzlech je zajištěna implementací speciálních jader.  Skořepinový skelet sedačky z uhlíkových vláken a jeho FEM model s výsledky deformací a napětí Proudění tekutinPro výpočty dynamiky tekutin využívá laboratoř pro virtuální prototyping software Siemens NX Advanced Flow. Zabývá se simulacemi proudění nestlačitelných i stlačitelných kapalin a plynů jak v interním tak externím prostředí. Lze řešit stacionární či nestacionární úlohy včetně zahrnutí teplotních vlivů a to s využitím pokročilých turbulentních modelů. Dále je možné realizovat speciální simulace jako je proudění ne-newtonovských kapalin či sledování unášených pevných částic v kapalině. Propojení těchto úloh s geometrickou optimalizací umožňuje najít nejvhodnější tvar řešeného systému.  Rozložení rychlostí a teplot vzduchu v potrubí Efektivita procesu konstruováníPři práci v prostředí CAx systému vznikají požadavky na vylepšení nebo přidání funkcí, které automatizují běžně prováděné operace a dokáží tak práci usnadnit a zrychlit. Ve spolupráci programátora a příslušného specialisty dle vyvíjené oblasti (konstruktér, technolog, atd.) lze díky programátorskému rozhraní (API) systému Siemens NX - NX Open efektivně vytvářet vlastní přídavné aplikace do CAx systému anebo jen jednoduše automatizovat rutinní operace. Příkladem může být tvorba nosné konstrukce vytvořené pouze na základě vstupních parametrů (rozměry, typ, vlastnosti, …) a dále aplikací navržený profil konstrukce podle zvoleného materiálu včetně výpočtu a simulace. Celý proces tak lze pomocí NX Open zkrátit na zlomek času oproti klasickému uživatelskému postupu. Určení vhodných materiálů a simulace technologiíV inženýrské praxi je základem výběr vhodného materiálu s ohledem na požadované použití. Ve výzkumu kovů, slitin, intermetalických sloučenin, uhlíkových i nerezových ocelí, litin a slitin řady neželezných kovů je v Regionálním technologickém institutu pro určení materiálových vlastností využíván analytický software JMatPro. Vstupním údajem je vždy chemické složení materiálu. Z výsledků simulací lze vyhodnotit řadu parametrů a tím vhodnost konkrétního materiálu pro požadovanou aplikaci. Můžeme posoudit např. IRA/ARA diagramy, mechanické vlastnosti, deformační odpory, termo-fyzikální a fyzikální vlastnosti, nauhličování, kalící parametry a mnoho dalšího. Pokud výsledky neodpovídají požadavkům, je provedena optimalizace legujících prvků pro docílení požadovaných vlastností. Software JMatPro umožňuje jednoduchý export materiálových modelů v kompatibilním formátu do mnoha FEM softwarů především pro výpočty technologických procesů. Jedná se o materiálové modely pro mechanické, tepelné a termomechanické zpracování materiálů. Důležitým faktorem ovlivňujícím výsledné vlastnosti produktu je použitý technologický proces včetně tepelného zpracování. Pro tyto simulace, jako je kování, válcování, protlačování atd., je využíván software DEFORM, který pracuje na základě metody konečných prvků. Je možné modelovat účinky velkých deformací při tváření za tepla i za studena, procesy obrábění a další technologické procesy. Simulací lze predikovat pro každý okamžik technologického procesu rozložení teploty, deformace, napětí a toku tvářeného materiálu. Výsledky také umožňují analyzovat charakter namáhání nástrojů s ohledem na teplotu a průběh celkových tvářecích sil. Při řešení úloh tepelného a termomechanického zpracování lze získat informace o výsledné struktuře včetně velikosti zrna, tvrdosti i zbytkovém pnutí v materiálu.  Rozložení deformace při tváření kroužku v systému DEFORM V Regionálním technologickém institutu lze navrhovat technologie pro nové výrobky, optimalizovat stávající procesy nebo vyvíjet nové progresivní postupy výroby s ohledem na kvalitu produktu, cenu procesu, použité výrobní prostředky apod. Pokročilé simulace obráběníVirtuální makety CNC strojů umožňují simulovat pohyby celého pracoviště nebo jeho konkrétní mechatronické části. Model stroje obsahuje zjednodušené 3D komponenty stroje a kinematickou strukturu, jako je tomu u reálného stroje. Uspořádání a obslužná zařízení mohou být proměnlivá, což je velmi časté například u rozměrných strojů jako jsou horizontková pracoviště apod. Samotná simulace procesu obrábění je řízena reálným NC kódem a proto musí obsahovat virtuální interpreter. Ten zpracovává NC program a obsluhuje pohyby stroje v reálném čase. Simulátor také obsahuje důležité vlastnosti, které mají vliv na čas obrábění. Například díky nastavení pohonů dochází k velice přesnému výpočtu všech pohybů. Nedílnou součástí je také simulace veškerých obslužných zařízení, jako je například výměna nástroje, obrobku či nástrojových hlav. Díky tomu je simulátor schopen simulovat veškeré vedlejší pohyby stroje i mimo řezný proces. Takovéto simulace označujeme pod zkratkou CSE - Common Simulation Engine neboli simulace řízená pohony. CSE simulátor obsahuje vlastní postprocesor, který generuje výstupní NC program nebo lze také simulovat program externí. V současné době lze virtuální stroj řídit přímo v jazyce systémů Siemens, Fanuc a Heidenhain. Simulátory jsou plně integrované do PLM systému Siemens NX a to do simulačního modulu v prostředí CAM. Koncovému uživateli přináší simulace vyvinuté v Regionálním technologickém institutu dostatečnou kontrolu nad vygenerovaným NC programem, což značně usnadňuje jeho fyzické odladění. Výhodou je také reálný výpočet času celého cyklu obrábění a odladění případných kolizí stroje s obrobkem, upínači či jeho vlastních částí.  CSE simulace stroje DMU 50, obrábění lopatky turbinového kola. Bližší informace, kontakty nebo detailní reference realizovaných projektů můžete nalézt na webu www.rti.zcu.cz.

Mohlo by vás zajímat:

|

Při Západočeské univerzitě v Plzni a fakultě strojní bylo v roce 2011 založeno výzkumné a vývojové centrum s názvem Regionální technologický institut (RTI). Posláním institutu je kromě základního výzkumu a vývoje i pomoc průmyslovým podnikům s aplikacemi, které jsou velmi náročné jak na znalosti a know-how, tak na technické a technologické vybavení. V současné době je v RTI zaměstnáno okolo 80 špičkových výzkumníků a mladých vědců. Struktura RTI je rozdělena do čtyř základních výzkumných programů.

Při Západočeské univerzitě v Plzni a fakultě strojní bylo v roce 2011 založeno výzkumné a vývojové centrum s názvem Regionální technologický institut (RTI). Posláním institutu je kromě základního výzkumu a vývoje i pomoc průmyslovým podnikům s aplikacemi, které jsou velmi náročné jak na znalosti a know-how, tak na technické a technologické vybavení. V současné době je v RTI zaměstnáno okolo 80 špičkových výzkumníků a mladých vědců. Struktura RTI je rozdělena do čtyř základních výzkumných programů.