Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 08.01. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 08.01. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 12.01. Trimble SketchUp – prezentace návrhů

- 13.01. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

- 13.01. Trimble SketchUp – základní kurz

- 14.01. Autodesk Inventor – základní kurz

- 15.01. AutoCAD – kurz pro středně pokročilé

- 19.01. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 21.01. AutoCAD a AutoCAD LT – základní kurz

- 26.01. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

Aktuální články

- Nové notebooky Acer Aspire AI Copilot+ PC

- JETCAM vydává Expert v25

- Konstruujeme ve výuce robotickou linku řízenou mikropočítači

- Projektování a dimenzování technologií pro nízkoenergetické budovy

- Trimble uvedl na trh novou sadu nástrojů SketchUp AI

- Pozvánka na Leica Tour 2026

- Hexagon představuje integraci nástrojů na cloudu

- DMG doplní CNC stroje o Mastercam pro postprocesing

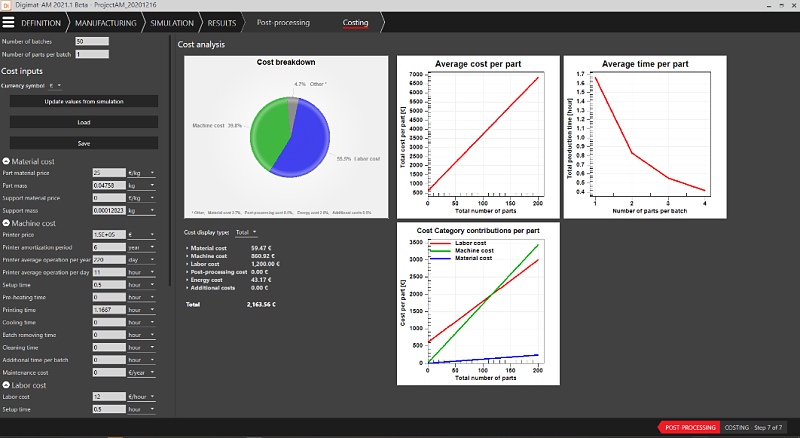

Odhad výrobních nákladů na kompozitní 3D tisk |

| Pondělí, 01 Březen 2021 00:36 | |

|

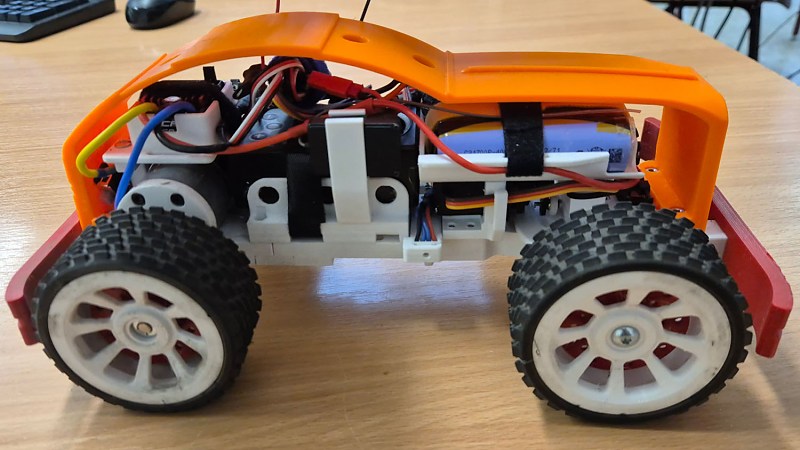

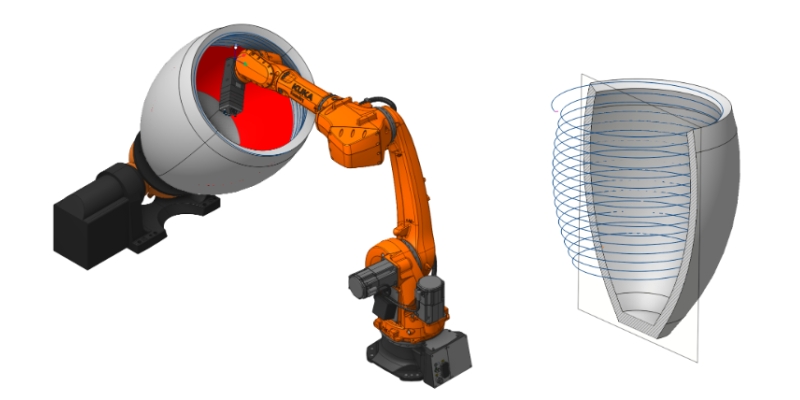

Aditivní výroba z kompozitů je na trhu stále populárnější, protože umožňuje automatizovat tvorbu pevnějších a lehčích dílů než je tomu u procesů pracujících s kovy a přizpůsobit podkladový materiál danému účelu (např. vláknový kompozit s použitím „nekonečných“ vláken). Nejnovější verze programu Digimat umožňuje podnikům simulovat proces 3D tisku a vypočítat celkové náklady na výrobu každého dílu, včetně spotřeby materiálu, času zaměstnanců, energie a potřebných kroků následného zpracování. Díky tomuto novému nástroji může inženýr získat ucelený pohled na proces výroby a finalizaci výrobků a určit nejlepší postupy pro výrobní řetězec. Rozhodující je, že lze také použít optimalizaci dávek, aby bylo možné tisknout paralelně co největší počet dílů, což zvyšuje výrobní kapacitu a zkracuje dobu realizace. Lze jej také použít při plánování výroby k posouzení celkových nákladů na vlastnictví strojů a amortizaci těchto nákladů na předpokládané objemy výroby. Tyto informace jsou pro uživatele vizualizovány pomocí výkresů a výsečových grafů. Redukci nákladů tak lze snadno analyzovat pro různé scénáře. Podle předpokladů celosvětová poptávka po kompozitním 3D tisku vzroste do roku 2030 na 1,7 mld. USD. Jeho nasazení však bylo doposud kvůli technickým překážkám omezeno. Protože se orientace vláken v různých oblastech dílu mění, má to významný vliv na mechanické vlastnosti. Znalost těchto informací může inženýrům pomoci řešit problémy s kvalitou a výrazně zlepšit přesnost predikce vlastností. Výrobci nyní mohou provést CT sken dílu a importovat 3D RAW obrázek, aby vytvořili model konečných prvků dvoufázové mikrostruktury (např. polymer vyztužený uhlíkovými vlákny) v softwaru Digimat a simulovali jeho chování. Když konstruktér vloží tento ověřený model materiálu do svého CAE nástroje (Computer Aided Engineering), může provádět analýzy, které zohledňují variace uvnitř vyráběného dílu. Je tak možné snížit množství použitého materiálu nebo předcházet porušení v kritických místech. Propojení fyzického měření s virtuálním testováním také zvyšuje přesnost procesů ICME (Integrated Computational Materials Engineering) při zavedení nového materiálového systému. Chování dílu lze porovnat se simulovaným procesem za účelem validace a certifikace materiálového modelu. Validace CT skenem také pomáhá odborníkům na materiály vylepšovat mikrostrukturní modely, které vytvořili ručně, za účelem zlepšení přesnosti budoucích simulací. Při zdokonalování nových výrobních procesů mohou uživatelé během práce pomocí správy životního cyklu materiálu zaznamenávat informace o dílu, materiálu, 3D tiskárně nebo použitých procesech a jejich fyzických testech. Software MaterialCenter společnosti e-Xstream engineering zachycuje sledovatelnou a ověřenou databázi těchto důvěryhodných vlastností materiálů, aby je bylo možné použít ve fázi návrhu výrobku. Pomocí správy životního cyklu materiálu lze snadno dokumentovat informace v multidisciplinárních týmech a sdílet je v celé organizaci tak, aby mohli oprávnění uživatelé cenné znalosti opětovně použít. Predikce chování materiálu u mikrostruktury, na které byl proveden CT sken, je výpočetně náročný proces. Například analýza komplexního chování, jako je tečení, může při výpočtu pouze pomocí klasického procesoru (CPU) trvat několik dní. Díky optimalizaci těchto procesů pro grafické procesory (GPU) může nyní některé úkoly provádět interaktivně inženýr, protože výsledky jsou produkovány během několika minut. Srovnávací testy ukazují, že čas potřebný k analýze tuhosti materiálu je snížen o 98 %. Tento krátký výpočetní čas v kombinaci se zavedením rozhraní příkazového řádku také umožňuje použití modelů konečných prvků Digimat v rámci automatizovaných optimalizačních pracovních postupů založených na vysoce výkonných výpočetních platformách v cloudu. Při výrobě vysoce namáhaných kompozitových struktur, jako komponenty pro letecký průmysl, umožňuje model PFA (Progressive Failure Analysis) definovat bezpečnostní limity konstrukce a optimálně využívat drahé materiály a procesy. Nejnovější verze softwaru Digimat provádí tyto komplexní analýzy modelu Camanho dvakrát rychleji, což umožňuje provést parametrickou studii za účelem definování tolerancí defektů a maximalizace výnosů z produkce. Více informací na www.e-xstream.com.

Mohlo by vás zajímat:

|

Společnost e-Xstream engineering, součást divize Manufacturing Intelligence společnosti Hexagon, představila koncem ledna 2021 nové možnosti simulace a virtuální výroby, které uživatelům umožňují analyzovat výrobní náklady spojené s aditivní výrobou dílů z polymerních materiálů oproti konvenčním procesům a neustále zlepšovat své procesy virtuálního inženýrství ověřováním mikrostruktury kompozitů pomocí CT skenování vyráběných dílů.

Společnost e-Xstream engineering, součást divize Manufacturing Intelligence společnosti Hexagon, představila koncem ledna 2021 nové možnosti simulace a virtuální výroby, které uživatelům umožňují analyzovat výrobní náklady spojené s aditivní výrobou dílů z polymerních materiálů oproti konvenčním procesům a neustále zlepšovat své procesy virtuálního inženýrství ověřováním mikrostruktury kompozitů pomocí CT skenování vyráběných dílů.