Partneři Projektu CAD

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuální články

- Chytré město stojí na datech, ne na aplikacích

- MapFactor představuje MapStick USB s TomTom mapami

- Profika: pro strojírenství bude v roce 2026 důležitý vývoj automobilového průmyslu

- Virtuální realita ve studentských projektech

- STUDER Motion Meeting & Expedition 2026

- Staňte se přednášejícím na BIM OPEN 2026 v Ostravě!

- MAPA ROKU – termín přihlášek do 28. ročníku

- 3E Praha zve na odborné setkání učitelů 2026

AMB 2018: Kondiční kúra pro výrobní proces |

| Pondělí, 20 Srpen 2018 11:14 | |

|

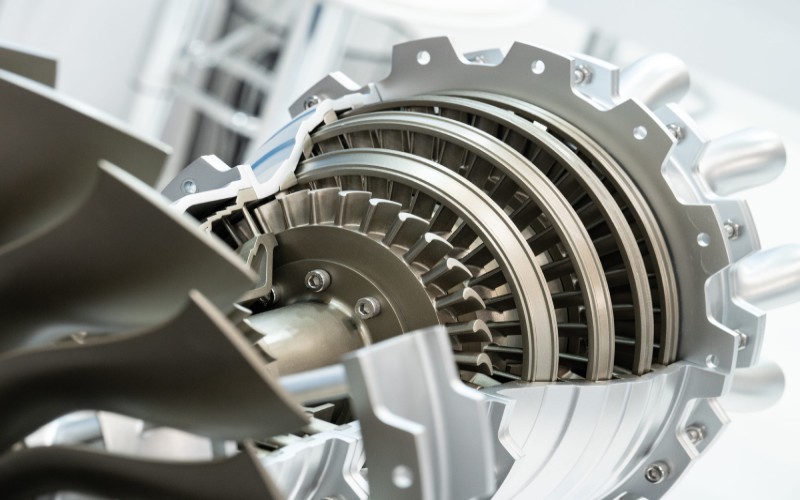

Prognóza pro běžný rok předpokládá další navýšení o 9 % – na 15,8 miliardy eur. „Rok 2017 byl pro náš průmysl velmi silný,“ říká dr. Norbert Stein, předseda sdružení. „Skutečnost, že naše očekávání byla opět překročena, je důkazem mimořádné dynamiky trhu v oblasti automatizace. V letech 2010 až 2017 se toto odvětví zvýšilo průměrně o deset procent a téměř zdvojnásobilo v tomto období svůj obrat.“ Až 80% obráběcích strojů s periferními zařízenímiSpolečnosti čelí obrovskému tlaku času a nákladů. Jsou povinny neustále zvyšovat efektivitu svých procesů. Příkladem může být firma Chiron. Thomas Marquardt je vedoucím automatizace u tohoto výrobce obráběcích strojů: „Použití integrovaných automatizačních a řídících konceptů usnadňuje provoz složitých systémů a intuitivně podporuje uživatele.“ Proto je v současné době vyvíjen modulární buňkový standardizovaný systém řízení pro všechny automatizační buňky, které budou mít integrované uživatelské rozhraní se standardizovaným hardwarem, softwarem, vizualizací a provozem. Flexibilnější a aktivní výrobaVýroba, která se stává stále složitější z důvodu většího množství dílů a menšího počtu sériových výrobků, je zároveň vystavena rostoucím požadavkům na kvalitu výroby. Generální ředitel společnosti Fastems Heikki Hallila uvedl důvody: „Kratší doba života produktů kvůli rychlejšímu technologickému vývoji, stále více individualizované výrobky, rychlejší reakční časy na požadavky zákazníků na globálním trhu s geograficky různorodými dodavatelskými řetězci. To vše vyžaduje větší transparentnost a lepší sledovatelnost výroby. Výzvy, které lze, s přihlédnutím k velkému tlaku na snižování nákladů a nedostatek kvalifikovaných pracovníků, překonat pouze pomocí digitalizace a automatizace.“ Automatizační komponenty jako součásti vytváření sítíNespolehlivá rozhraní jsou častým problémem chybujících systémů Průmyslu 4.0. Tuto zkušenost také získala firma Kelch, která je specialistkou na přednastavení nástrojů. „Spolehlivá periferní a automatizační řešení mohou pracovat pouze s optimálně vytvořeným softwarem,“ říká Viktor Grauer, člen představenstva a vedoucí inovačního managementu, s přesvědčením. „Data musí být centrálně dostupná, vždy aktuální a správná, aby umožnila fungování takového složitého systému. Pro veškerou moderní výrobu je nezbytné, aby tok digitálních dat správně spravoval a řídil všechny potřebné informace. Podmínkou je, aby všichni účastníci procesního řetězce mohli vzájemně komunikovat.“

Mohlo by vás zajímat:

|

Průmysl 4.0 a demografické změny vyžadují další automatizaci procesů obrábění. Požadavky na digitalizaci, nedostatek kvalifikovaných pracovníků, ale také zvyšování požadavků na kvalitu lze dosáhnout pouze větší automatizací. Na AMB, mezinárodní výstavě pro zpracování kovů od 18. do 22. září ve Stuttgartu, mnoho vystavovatelů ukáže, jak lze proces obrábění dále optimalizovat a zvýšit ziskovost pomocí automatizace. Důležitost spojená s automatizací se odráží ve střízlivých číslech. Výrobci jsou organizováni v odvětvovém sdružení VDMA „Robotika + Automatizace“, které nedávno oznámilo rekordní obrat 14,5 miliardy eur za loňský rok, což znamená meziroční nárůst o 13 procent.

Průmysl 4.0 a demografické změny vyžadují další automatizaci procesů obrábění. Požadavky na digitalizaci, nedostatek kvalifikovaných pracovníků, ale také zvyšování požadavků na kvalitu lze dosáhnout pouze větší automatizací. Na AMB, mezinárodní výstavě pro zpracování kovů od 18. do 22. září ve Stuttgartu, mnoho vystavovatelů ukáže, jak lze proces obrábění dále optimalizovat a zvýšit ziskovost pomocí automatizace. Důležitost spojená s automatizací se odráží ve střízlivých číslech. Výrobci jsou organizováni v odvětvovém sdružení VDMA „Robotika + Automatizace“, které nedávno oznámilo rekordní obrat 14,5 miliardy eur za loňský rok, což znamená meziroční nárůst o 13 procent.