V červnu 2020 byla uvedena na trh nejnovější verze webového portálu EPLAN Data Portal, která poskytuje uživatelům data komponent a zařízení potřebná pro konstrukční práci. Nově je portál integrován do cloudového prostředí EPLAN ePulse. Konstruktéři elektrických a fluidních systémů si vybírají data zařízení, která ke své práci potřebují, a mohou je přenášet přímo do svých EPLAN projektů. Tím se omezuje množství neproduktivní konstrukční práce a jsou zajištěna standardizovaná data pro dokumentaci. Zcela nové uživatelské rozhraní s intuitivním vyhledáváním a funkcí chytré nápovědy zjednodušuje použití portálu, urychluje práci a činí ji pohodlnější.

V červnu 2020 byla uvedena na trh nejnovější verze webového portálu EPLAN Data Portal, která poskytuje uživatelům data komponent a zařízení potřebná pro konstrukční práci. Nově je portál integrován do cloudového prostředí EPLAN ePulse. Konstruktéři elektrických a fluidních systémů si vybírají data zařízení, která ke své práci potřebují, a mohou je přenášet přímo do svých EPLAN projektů. Tím se omezuje množství neproduktivní konstrukční práce a jsou zajištěna standardizovaná data pro dokumentaci. Zcela nové uživatelské rozhraní s intuitivním vyhledáváním a funkcí chytré nápovědy zjednodušuje použití portálu, urychluje práci a činí ji pohodlnější.

Partneři Projektu CAD

- 27.08. AutoCAD – kurz pro středně pokročilé

- 28.08. TestDrive Zeštíhlení a optimalizace procesů

- 29.08. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 01.09. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 01.09. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 01.09. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 02.09. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 03.09. AutoCAD a AutoCAD LT – základní kurz

- 04.09. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 05.09. AutoCAD 2013 - základní kurz

Aktuality

- Vylepšení použitelnosti a výkonu v Coreform Cubit 2025.8

- Offline režim a další novinky v softwaru SOLIDWORKS

- GibbsCAM na EMO Hannover 2025 – Přijďte se inspirovat

- Strategická investice Autodesku do stat-upu Toolpath

- Jon Stevenson produktovým ředitelem v PTC

- Streamline Solutions uvádí ELEMENTS verze 4.4.0

- Siemens rozšiřuje možnosti autonomní výroby

- Internet věcí slabým místem pro domácnosti a firmy

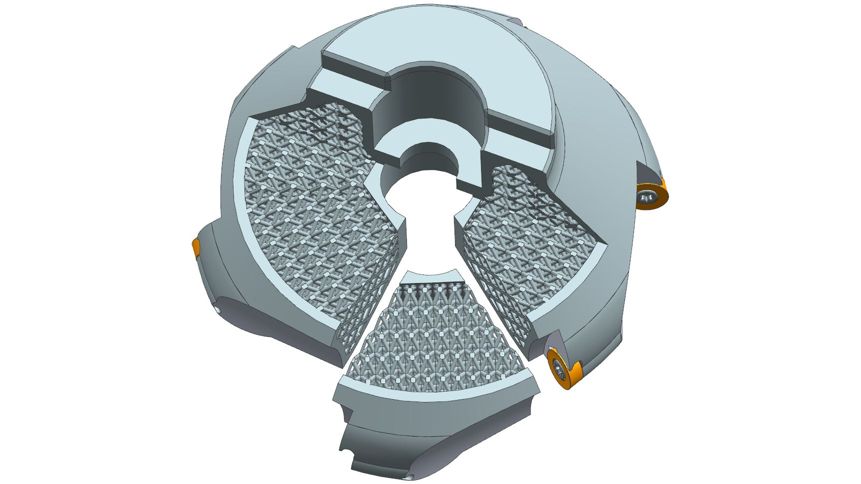

Dosavadní konstrukce frézovacích hlav vycházely z jednolitých plných tvarů, které těmto nástrojům zaručovaly vysokou tuhost, ovšem na úkor dynamických vlastností nástroje. Možnosti 3D tisku kovů a pokročilé výpočtové metody však v současnosti umožňují optimalizovat tvar frézy tak, aby lepším poměrem hmotnosti a tuhosti byly výrazně zlepšeny její dynamické vlastnosti.

Dosavadní konstrukce frézovacích hlav vycházely z jednolitých plných tvarů, které těmto nástrojům zaručovaly vysokou tuhost, ovšem na úkor dynamických vlastností nástroje. Možnosti 3D tisku kovů a pokročilé výpočtové metody však v současnosti umožňují optimalizovat tvar frézy tak, aby lepším poměrem hmotnosti a tuhosti byly výrazně zlepšeny její dynamické vlastnosti.

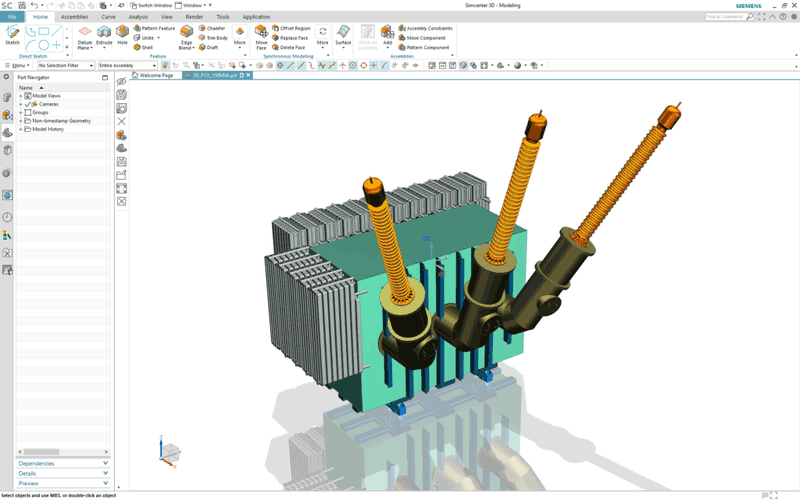

Týmy produktového inženýrství potřebují sjednocenou sdílenou platformu pro všechny simulační disciplíny se špičkovými analytickými nástroji, které se snadno používají, disponují produktivnějšími pracovními postupy a přinášejí konzistentní výsledky. Siemens představil nejnovější verzi softwaru Simcenter 3D a investice do Simcenteru 3D 2020.1 jsou zaměřeny na řešení složitých technických výzev. Vylepšení v této verzi jsou zaměřena na následující čtyři rozlišovací schopnosti softwaru Simcenter 3D: multidisciplinární integrace, rychlejší CAE procesy, vazbu s digitálním vláknem a také otevřenost a škálovatelnost.

Týmy produktového inženýrství potřebují sjednocenou sdílenou platformu pro všechny simulační disciplíny se špičkovými analytickými nástroji, které se snadno používají, disponují produktivnějšími pracovními postupy a přinášejí konzistentní výsledky. Siemens představil nejnovější verzi softwaru Simcenter 3D a investice do Simcenteru 3D 2020.1 jsou zaměřeny na řešení složitých technických výzev. Vylepšení v této verzi jsou zaměřena na následující čtyři rozlišovací schopnosti softwaru Simcenter 3D: multidisciplinární integrace, rychlejší CAE procesy, vazbu s digitálním vláknem a také otevřenost a škálovatelnost.

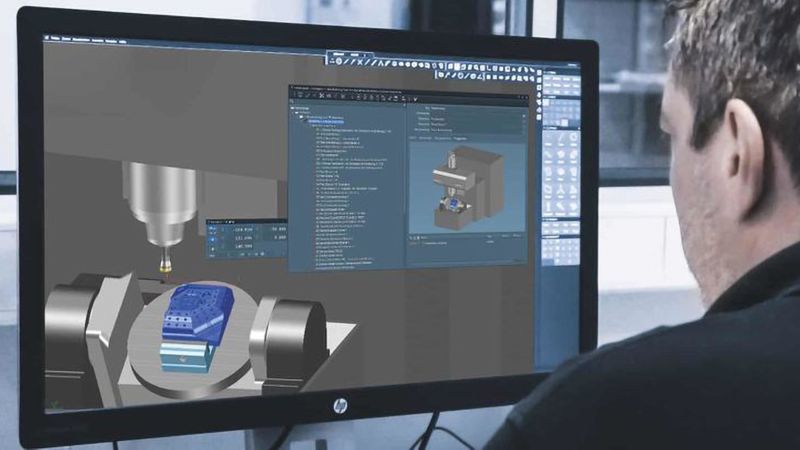

Digitální dvojče. Jeden z trendových termínů dnešní doby ve výrobě nástrojů a forem. Co však znamená digitální dvojče ve výrobě? Potenciál tohoto konceptu je mimořádný – stejné pracovní činnosti, které probíhají v reálném výrobním procesu, lze provádět ve virtuálním modelu a tím urychlit celý vývoj produktu i jeho následnou výrobu „načisto“. Výrobní průmysl je sice teprve na začátku zásadní změny paradigmatu, ale už teď je jisté, že digitální dvojče a práce ve virtuálním modelu představují významný krok k automatizaci a stávají se tak nedílnou součástí Průmyslu 4.0.

Digitální dvojče. Jeden z trendových termínů dnešní doby ve výrobě nástrojů a forem. Co však znamená digitální dvojče ve výrobě? Potenciál tohoto konceptu je mimořádný – stejné pracovní činnosti, které probíhají v reálném výrobním procesu, lze provádět ve virtuálním modelu a tím urychlit celý vývoj produktu i jeho následnou výrobu „načisto“. Výrobní průmysl je sice teprve na začátku zásadní změny paradigmatu, ale už teď je jisté, že digitální dvojče a práce ve virtuálním modelu představují významný krok k automatizaci a stávají se tak nedílnou součástí Průmyslu 4.0.

Ponořme se trochu hlouběji do nových možností dostupných pro nízkofrekvenční elektromagnetismus v Simcenteru 3D 2020.1. Tato vylepšení nabízejí nové a vylepšené multidisciplinární integrace a rychlejší CAE procesy, což jsou jen dvě ze silných stránek softwaru Simcenter 3D.

Ponořme se trochu hlouběji do nových možností dostupných pro nízkofrekvenční elektromagnetismus v Simcenteru 3D 2020.1. Tato vylepšení nabízejí nové a vylepšené multidisciplinární integrace a rychlejší CAE procesy, což jsou jen dvě ze silných stránek softwaru Simcenter 3D.

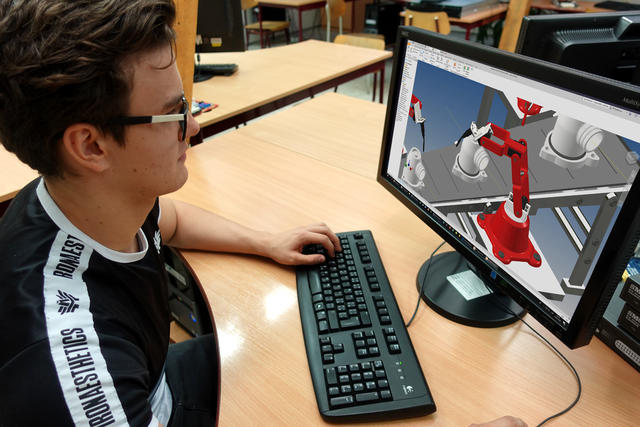

Spojení technologií a nástrojů pro tvorbu digitálních prototypů s dosažitelností potřebného technického a software vybavení dává ve výuce nové a jedinečné možnosti. V letošním roce jsme zkusili na VOŠ a SPŠ ve Žďáře nad Sázavou zajímavý projekt, kterého cílem bylo posílit znalosti našich studentů v oblasti komplexního navrhování robotických pracovišť. Úkolem pro naše studenty bylo realizovat digitální prototyp robotické linky od návrhu a konstrukce jednotlivých robotů, přes řešení jejich kinematiky až po kompletní programátorskou přípravu řízení celé linky a výrobního taktu.

Spojení technologií a nástrojů pro tvorbu digitálních prototypů s dosažitelností potřebného technického a software vybavení dává ve výuce nové a jedinečné možnosti. V letošním roce jsme zkusili na VOŠ a SPŠ ve Žďáře nad Sázavou zajímavý projekt, kterého cílem bylo posílit znalosti našich studentů v oblasti komplexního navrhování robotických pracovišť. Úkolem pro naše studenty bylo realizovat digitální prototyp robotické linky od návrhu a konstrukce jednotlivých robotů, přes řešení jejich kinematiky až po kompletní programátorskou přípravu řízení celé linky a výrobního taktu.

Pod pojmem „Průmysl 4.0“ si už skoro každý dokáže něco představit – ať už je to intenzívní využití senzorů ke sledování výroby, připojení cloudových úložišť k agregování těchto dat a generování reportů, nebo automatizace samotných továren pomocí robotických pracovníků. Od nepaměti však k rozvoji elektroniky a počítačů patří ještě jedna výzva, a tou je zjednodušování uživatelského rozhraní a rozšiřování řad uživatelů, kteří chápou, co se v systému děje, případně jak jej upravit.

Pod pojmem „Průmysl 4.0“ si už skoro každý dokáže něco představit – ať už je to intenzívní využití senzorů ke sledování výroby, připojení cloudových úložišť k agregování těchto dat a generování reportů, nebo automatizace samotných továren pomocí robotických pracovníků. Od nepaměti však k rozvoji elektroniky a počítačů patří ještě jedna výzva, a tou je zjednodušování uživatelského rozhraní a rozšiřování řad uživatelů, kteří chápou, co se v systému děje, případně jak jej upravit.

AQUAEL patří mezi největší výrobce akvárií na světě. Ve své továrně v Suvalkách v Polsku tato společnost úspěšně nasadila kolaborativního robota UR5, který automatizuje proces výroby topítek pro akvária. Pořízení kobota znamenalo snížení času výroby a umožnilo zaměstnancům přesunout se na jiné pozice v rámci výroby. Návratnost investice do pořízení kobota UR5 se odhaduje na 16 až 18 měsíců a společnost již nyní plánuje pořídit další roboty z portfolia Universal Robots.

AQUAEL patří mezi největší výrobce akvárií na světě. Ve své továrně v Suvalkách v Polsku tato společnost úspěšně nasadila kolaborativního robota UR5, který automatizuje proces výroby topítek pro akvária. Pořízení kobota znamenalo snížení času výroby a umožnilo zaměstnancům přesunout se na jiné pozice v rámci výroby. Návratnost investice do pořízení kobota UR5 se odhaduje na 16 až 18 měsíců a společnost již nyní plánuje pořídit další roboty z portfolia Universal Robots.

Dny Bundesgartenschau (BUGA), které jsou tradičním místem pro prezentaci trendů a novinek v oblasti urbanismu a architektury, patří minulosti. Kromě stromů a květin bylo možné na loňské akci BUGA v Heilbronnu obdivovat také unikátní dřevěný pavilón. Autoři jeho návrhu z Ústavu pro výpočetní design a stavbu Univerzity ve Stuttgartu (ICD) čerpali inspiraci z přírody. Od svého založení v roce 2008 ICD vyvíjí inovativní, počítačem podporované návrhy a konstrukční procesy.

Dny Bundesgartenschau (BUGA), které jsou tradičním místem pro prezentaci trendů a novinek v oblasti urbanismu a architektury, patří minulosti. Kromě stromů a květin bylo možné na loňské akci BUGA v Heilbronnu obdivovat také unikátní dřevěný pavilón. Autoři jeho návrhu z Ústavu pro výpočetní design a stavbu Univerzity ve Stuttgartu (ICD) čerpali inspiraci z přírody. Od svého založení v roce 2008 ICD vyvíjí inovativní, počítačem podporované návrhy a konstrukční procesy.

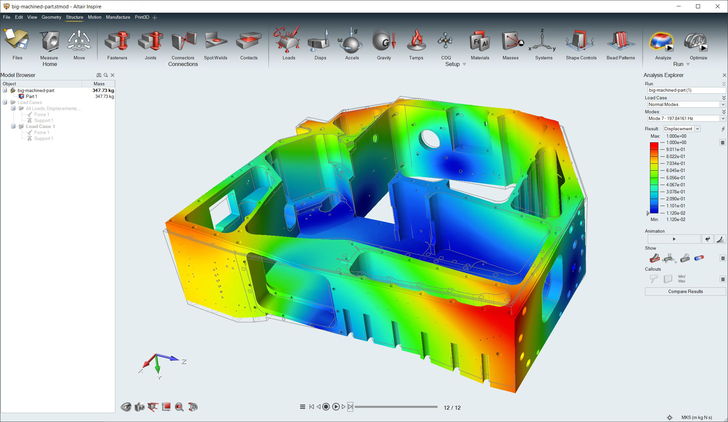

Pokud více zpřístupníme pokročilé technologie a nástroje ve vývoji, tak výrazně zvýšíme šanci, že získáme více hodnotných a inovativních řešení. Této premise věří i společnost Altair, která kromě jiného nabízí softwarové aplikace zaměřené na snadné používání zejména v konstrukčních odděleních. Ty ale i přes jednoduché uživatelské rozhraní používají na pozadí nejvyspělejší simulační technologie. Pro takové simulace navíc díky novým výpočetním metodám není potřeba pořizovat nijak vysoce výkonný a drahý hardware.

Pokud více zpřístupníme pokročilé technologie a nástroje ve vývoji, tak výrazně zvýšíme šanci, že získáme více hodnotných a inovativních řešení. Této premise věří i společnost Altair, která kromě jiného nabízí softwarové aplikace zaměřené na snadné používání zejména v konstrukčních odděleních. Ty ale i přes jednoduché uživatelské rozhraní používají na pozadí nejvyspělejší simulační technologie. Pro takové simulace navíc díky novým výpočetním metodám není potřeba pořizovat nijak vysoce výkonný a drahý hardware.

V posledních letech se pohled na automobilovou dopravu výrazně proměňuje. Vlastnictví automobilu již neznamená pouze výhody přepravy či potvrzení sociálního statusu, ale přináší s sebou i negativa, jako jsou přeplněné silnice, obtížné parkování, emise a jejich dopad na životní prostředí a zvyšující se ceny pohonných hmot. Tyto celospolečenské tendence vedou k hledání alternativních řešení v oblasti pozemní dopravy. Inženýrská a vývojová kancelář BEKO Engineering, spol. s r. o., se rozhodla čelit těmto výzvám a vytvořit studii možného řešení elektromobility v budoucnosti.

V posledních letech se pohled na automobilovou dopravu výrazně proměňuje. Vlastnictví automobilu již neznamená pouze výhody přepravy či potvrzení sociálního statusu, ale přináší s sebou i negativa, jako jsou přeplněné silnice, obtížné parkování, emise a jejich dopad na životní prostředí a zvyšující se ceny pohonných hmot. Tyto celospolečenské tendence vedou k hledání alternativních řešení v oblasti pozemní dopravy. Inženýrská a vývojová kancelář BEKO Engineering, spol. s r. o., se rozhodla čelit těmto výzvám a vytvořit studii možného řešení elektromobility v budoucnosti.

Automotosport byl odjakživa domovem nejmodernějších technologií. Inženýři se díky nim snaží stvořit vozy rychlejší, silnější a spolehlivější než dravá konkurence. Nizozemský tým Van Amersfoort Racing, soutěžící v prestižních seriálech Formula 3 a Formula 4, není výjimkou. Vyrostla zde řada budoucích šampionů, včetně současných hvězd Formule 1 Charlese Leclerca nebo Maxe Verstappena. V tomto týmu nespí na vavřínech, hledají další cesty ke zdokonalení. 3D tisk zde začali využívat přímo technici při přípravě a servisu formulových vozů, ale pomáhá také jezdcům při závodních simulacích.

Automotosport byl odjakživa domovem nejmodernějších technologií. Inženýři se díky nim snaží stvořit vozy rychlejší, silnější a spolehlivější než dravá konkurence. Nizozemský tým Van Amersfoort Racing, soutěžící v prestižních seriálech Formula 3 a Formula 4, není výjimkou. Vyrostla zde řada budoucích šampionů, včetně současných hvězd Formule 1 Charlese Leclerca nebo Maxe Verstappena. V tomto týmu nespí na vavřínech, hledají další cesty ke zdokonalení. 3D tisk zde začali využívat přímo technici při přípravě a servisu formulových vozů, ale pomáhá také jezdcům při závodních simulacích.

Díky mnohým entuziastům, kteří sami nakupovali komponenty pro 3D tiskárny a doma je skládali, aby si vytiskli různé 3D panáčky, věšáky, sklenice nebo lampičky, začali se 3D tiskem zabývat i giganti ve světě IT a začali hledat cestu, jak možnosti, které nabízí 3D tisk, začít implementovat v průmyslu. Na výsledky nebylo potřeba dlouho čekat – přínosy 3D tisku v průmyslu jsou neuvěřitelné, pokud se k němu přistupuje správně.

Díky mnohým entuziastům, kteří sami nakupovali komponenty pro 3D tiskárny a doma je skládali, aby si vytiskli různé 3D panáčky, věšáky, sklenice nebo lampičky, začali se 3D tiskem zabývat i giganti ve světě IT a začali hledat cestu, jak možnosti, které nabízí 3D tisk, začít implementovat v průmyslu. Na výsledky nebylo potřeba dlouho čekat – přínosy 3D tisku v průmyslu jsou neuvěřitelné, pokud se k němu přistupuje správně.