OnRobot, vedoucí dodavatel ucelené řady robotických nástrojů pro kolaborativní aplikace, uvedl, že Designed Mouldings, australská společnost specializující se na vstřikování plastů a výrobu plastových uzávěrů a těsnění pro obalový průmysl, zkrátila dobu výrobního cyklu a zvýšila svoji produktivitu díky podtlakovému uchopovači VGC10.

OnRobot, vedoucí dodavatel ucelené řady robotických nástrojů pro kolaborativní aplikace, uvedl, že Designed Mouldings, australská společnost specializující se na vstřikování plastů a výrobu plastových uzávěrů a těsnění pro obalový průmysl, zkrátila dobu výrobního cyklu a zvýšila svoji produktivitu díky podtlakovému uchopovači VGC10.

Partneři Projektu CAD

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

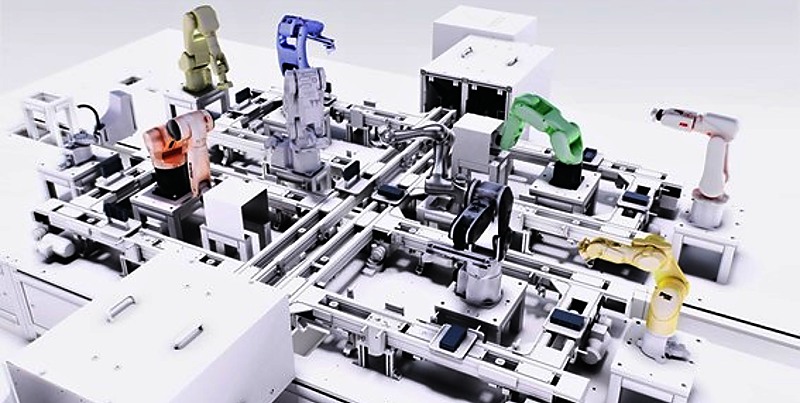

Společnost Siemens rozšiřuje možnosti TIA (Totally Integrated Automation) portálu pro oblast průmyslových robotů a představuje novou funkci – univerzální knihovnu Simatic Robot Library – v konceptu Simatic Robot Integrator, která nahrazuje předchozí knihovny pro jednotlivé výrobce. Nová funkce vznikla v úzké spolupráci s výrobci průmyslových robotů ABB Robotics, Comau, Epson, Fanuc, Kawasaki Robotics, KUKA, Panasonic Industry, Stäubli, Techman Robot, Yamaha a Yaskawa.

Společnost Siemens rozšiřuje možnosti TIA (Totally Integrated Automation) portálu pro oblast průmyslových robotů a představuje novou funkci – univerzální knihovnu Simatic Robot Library – v konceptu Simatic Robot Integrator, která nahrazuje předchozí knihovny pro jednotlivé výrobce. Nová funkce vznikla v úzké spolupráci s výrobci průmyslových robotů ABB Robotics, Comau, Epson, Fanuc, Kawasaki Robotics, KUKA, Panasonic Industry, Stäubli, Techman Robot, Yamaha a Yaskawa.

Digitální transformace výroby umožňuje již dnes přístup k informacím z provozu odkudkoliv a v podstatě z jakéhokoli „chytrého” zařízení připojeného k internetu. Dokonce je možné i automatizované provozy na dálku spravovat a řídit. Automatizované a digitalizované výrobní provozy poskytují značné množství dat a informací, které lze poměrně jednoduše využít k získání přehledu o aktuálním stavu výroby. Toto je důležité zejména z pohledu managementu a servisu, který může, i prostřednictvím telefonu nebo tabletu připojeného k internetu, kdykoliv a kdekoliv zjistit, zdali výrobní zařízení, pracuje či nikoli – a pokud ano, s jakou efektivitou či provozními parametry.

Digitální transformace výroby umožňuje již dnes přístup k informacím z provozu odkudkoliv a v podstatě z jakéhokoli „chytrého” zařízení připojeného k internetu. Dokonce je možné i automatizované provozy na dálku spravovat a řídit. Automatizované a digitalizované výrobní provozy poskytují značné množství dat a informací, které lze poměrně jednoduše využít k získání přehledu o aktuálním stavu výroby. Toto je důležité zejména z pohledu managementu a servisu, který může, i prostřednictvím telefonu nebo tabletu připojeného k internetu, kdykoliv a kdekoliv zjistit, zdali výrobní zařízení, pracuje či nikoli – a pokud ano, s jakou efektivitou či provozními parametry.

Nové technologie pro vývoj produktů připravují stoletou firmu na budoucnost výroby. Výrobce strojů na zpracovávání sypkých materiálů se 113letou historií, Claudisius Peters, prochází přeměnou na digitální firmu 21. století. Generativní návrh přináší do firmy zásadní změnu a radikálně odlišný přístup k navrhování a optimalizaci produktů. Tato technologie obvykle souvisí s 3D tiskem a firma jejím zavedením do tradičních výrobních postupů dokáže na trhu, kde nízká cena hraje důležitou roli, nabízet produkty s menšími výrobními náklady. Generativní návrh v těžké strojírenské výrobě pomáhá snižovat náklady na materiál a energie a zkracovat dodací lhůty, takže je Claudius Peters v měnících se časech konkurenceschopnější.

Nové technologie pro vývoj produktů připravují stoletou firmu na budoucnost výroby. Výrobce strojů na zpracovávání sypkých materiálů se 113letou historií, Claudisius Peters, prochází přeměnou na digitální firmu 21. století. Generativní návrh přináší do firmy zásadní změnu a radikálně odlišný přístup k navrhování a optimalizaci produktů. Tato technologie obvykle souvisí s 3D tiskem a firma jejím zavedením do tradičních výrobních postupů dokáže na trhu, kde nízká cena hraje důležitou roli, nabízet produkty s menšími výrobními náklady. Generativní návrh v těžké strojírenské výrobě pomáhá snižovat náklady na materiál a energie a zkracovat dodací lhůty, takže je Claudius Peters v měnících se časech konkurenceschopnější.

V roce 1939 navrhl a vyrobil 21letý farmář Gary Vermeer, člověk s vášní dělat věci lépe, rychleji a snadněji, kabinu pro traktor John Deere. Zatímco jiní farmáři mrzli vystaveni vlivům povětrnosti, když brzy na jaře obdělávali pole v Iowě, Vermeer zůstal ve své průkopnické kabině v teple. V roce 1943 vynalezl Vermeer mechanické zvedací zařízení valníku, které výrazně usnadnilo vykládku kukuřice z mnoha farem, a farmáři z jiných oblastí takové vyklápěcí zařízení sami žádali. Aby tyto požadavky splnil, založili Gary Vermeer a jeho bratranec Ralph v roce 1948 společnost Vermeer Corporation, nyní světového výrobce strojů a zařízení pro zemědělství, biomasu, péči o stromy, krajinu, recyklaci, lesnictví, veřejné služby, produktovody a těžební trhy, s možností si stroje pouze pronajmout.

V roce 1939 navrhl a vyrobil 21letý farmář Gary Vermeer, člověk s vášní dělat věci lépe, rychleji a snadněji, kabinu pro traktor John Deere. Zatímco jiní farmáři mrzli vystaveni vlivům povětrnosti, když brzy na jaře obdělávali pole v Iowě, Vermeer zůstal ve své průkopnické kabině v teple. V roce 1943 vynalezl Vermeer mechanické zvedací zařízení valníku, které výrazně usnadnilo vykládku kukuřice z mnoha farem, a farmáři z jiných oblastí takové vyklápěcí zařízení sami žádali. Aby tyto požadavky splnil, založili Gary Vermeer a jeho bratranec Ralph v roce 1948 společnost Vermeer Corporation, nyní světového výrobce strojů a zařízení pro zemědělství, biomasu, péči o stromy, krajinu, recyklaci, lesnictví, veřejné služby, produktovody a těžební trhy, s možností si stroje pouze pronajmout.

V červnu 2020 byla uvedena na trh nejnovější verze webového portálu EPLAN Data Portal, která poskytuje uživatelům data komponent a zařízení potřebná pro konstrukční práci. Nově je portál integrován do cloudového prostředí EPLAN ePulse. Konstruktéři elektrických a fluidních systémů si vybírají data zařízení, která ke své práci potřebují, a mohou je přenášet přímo do svých EPLAN projektů. Tím se omezuje množství neproduktivní konstrukční práce a jsou zajištěna standardizovaná data pro dokumentaci. Zcela nové uživatelské rozhraní s intuitivním vyhledáváním a funkcí chytré nápovědy zjednodušuje použití portálu, urychluje práci a činí ji pohodlnější.

V červnu 2020 byla uvedena na trh nejnovější verze webového portálu EPLAN Data Portal, která poskytuje uživatelům data komponent a zařízení potřebná pro konstrukční práci. Nově je portál integrován do cloudového prostředí EPLAN ePulse. Konstruktéři elektrických a fluidních systémů si vybírají data zařízení, která ke své práci potřebují, a mohou je přenášet přímo do svých EPLAN projektů. Tím se omezuje množství neproduktivní konstrukční práce a jsou zajištěna standardizovaná data pro dokumentaci. Zcela nové uživatelské rozhraní s intuitivním vyhledáváním a funkcí chytré nápovědy zjednodušuje použití portálu, urychluje práci a činí ji pohodlnější.

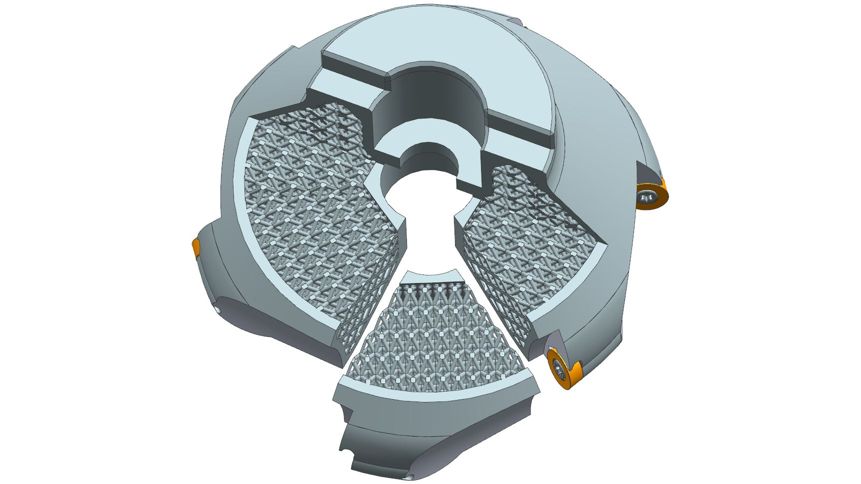

Dosavadní konstrukce frézovacích hlav vycházely z jednolitých plných tvarů, které těmto nástrojům zaručovaly vysokou tuhost, ovšem na úkor dynamických vlastností nástroje. Možnosti 3D tisku kovů a pokročilé výpočtové metody však v současnosti umožňují optimalizovat tvar frézy tak, aby lepším poměrem hmotnosti a tuhosti byly výrazně zlepšeny její dynamické vlastnosti.

Dosavadní konstrukce frézovacích hlav vycházely z jednolitých plných tvarů, které těmto nástrojům zaručovaly vysokou tuhost, ovšem na úkor dynamických vlastností nástroje. Možnosti 3D tisku kovů a pokročilé výpočtové metody však v současnosti umožňují optimalizovat tvar frézy tak, aby lepším poměrem hmotnosti a tuhosti byly výrazně zlepšeny její dynamické vlastnosti.

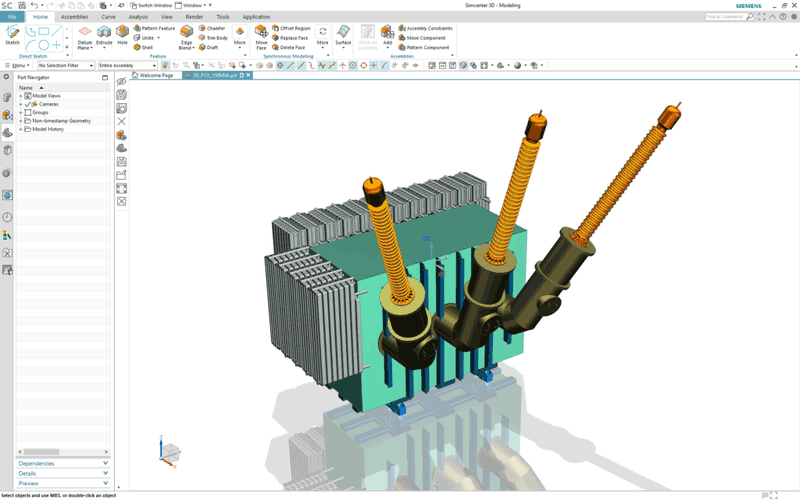

Týmy produktového inženýrství potřebují sjednocenou sdílenou platformu pro všechny simulační disciplíny se špičkovými analytickými nástroji, které se snadno používají, disponují produktivnějšími pracovními postupy a přinášejí konzistentní výsledky. Siemens představil nejnovější verzi softwaru Simcenter 3D a investice do Simcenteru 3D 2020.1 jsou zaměřeny na řešení složitých technických výzev. Vylepšení v této verzi jsou zaměřena na následující čtyři rozlišovací schopnosti softwaru Simcenter 3D: multidisciplinární integrace, rychlejší CAE procesy, vazbu s digitálním vláknem a také otevřenost a škálovatelnost.

Týmy produktového inženýrství potřebují sjednocenou sdílenou platformu pro všechny simulační disciplíny se špičkovými analytickými nástroji, které se snadno používají, disponují produktivnějšími pracovními postupy a přinášejí konzistentní výsledky. Siemens představil nejnovější verzi softwaru Simcenter 3D a investice do Simcenteru 3D 2020.1 jsou zaměřeny na řešení složitých technických výzev. Vylepšení v této verzi jsou zaměřena na následující čtyři rozlišovací schopnosti softwaru Simcenter 3D: multidisciplinární integrace, rychlejší CAE procesy, vazbu s digitálním vláknem a také otevřenost a škálovatelnost.

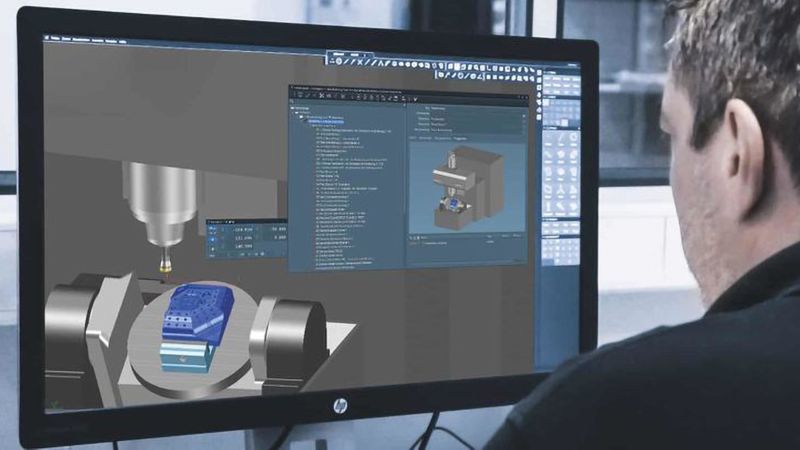

Digitální dvojče. Jeden z trendových termínů dnešní doby ve výrobě nástrojů a forem. Co však znamená digitální dvojče ve výrobě? Potenciál tohoto konceptu je mimořádný – stejné pracovní činnosti, které probíhají v reálném výrobním procesu, lze provádět ve virtuálním modelu a tím urychlit celý vývoj produktu i jeho následnou výrobu „načisto“. Výrobní průmysl je sice teprve na začátku zásadní změny paradigmatu, ale už teď je jisté, že digitální dvojče a práce ve virtuálním modelu představují významný krok k automatizaci a stávají se tak nedílnou součástí Průmyslu 4.0.

Digitální dvojče. Jeden z trendových termínů dnešní doby ve výrobě nástrojů a forem. Co však znamená digitální dvojče ve výrobě? Potenciál tohoto konceptu je mimořádný – stejné pracovní činnosti, které probíhají v reálném výrobním procesu, lze provádět ve virtuálním modelu a tím urychlit celý vývoj produktu i jeho následnou výrobu „načisto“. Výrobní průmysl je sice teprve na začátku zásadní změny paradigmatu, ale už teď je jisté, že digitální dvojče a práce ve virtuálním modelu představují významný krok k automatizaci a stávají se tak nedílnou součástí Průmyslu 4.0.

Ponořme se trochu hlouběji do nových možností dostupných pro nízkofrekvenční elektromagnetismus v Simcenteru 3D 2020.1. Tato vylepšení nabízejí nové a vylepšené multidisciplinární integrace a rychlejší CAE procesy, což jsou jen dvě ze silných stránek softwaru Simcenter 3D.

Ponořme se trochu hlouběji do nových možností dostupných pro nízkofrekvenční elektromagnetismus v Simcenteru 3D 2020.1. Tato vylepšení nabízejí nové a vylepšené multidisciplinární integrace a rychlejší CAE procesy, což jsou jen dvě ze silných stránek softwaru Simcenter 3D.

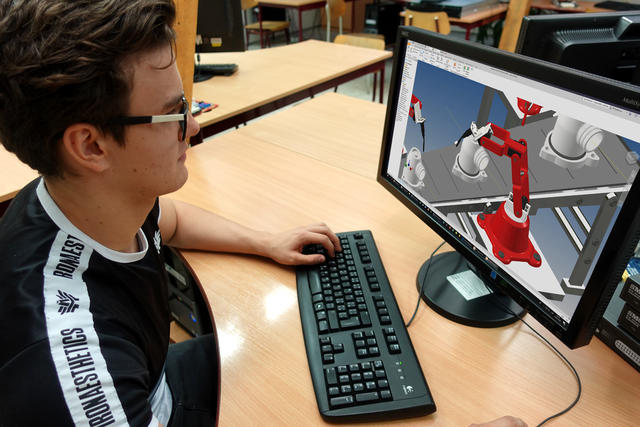

Spojení technologií a nástrojů pro tvorbu digitálních prototypů s dosažitelností potřebného technického a software vybavení dává ve výuce nové a jedinečné možnosti. V letošním roce jsme zkusili na VOŠ a SPŠ ve Žďáře nad Sázavou zajímavý projekt, kterého cílem bylo posílit znalosti našich studentů v oblasti komplexního navrhování robotických pracovišť. Úkolem pro naše studenty bylo realizovat digitální prototyp robotické linky od návrhu a konstrukce jednotlivých robotů, přes řešení jejich kinematiky až po kompletní programátorskou přípravu řízení celé linky a výrobního taktu.

Spojení technologií a nástrojů pro tvorbu digitálních prototypů s dosažitelností potřebného technického a software vybavení dává ve výuce nové a jedinečné možnosti. V letošním roce jsme zkusili na VOŠ a SPŠ ve Žďáře nad Sázavou zajímavý projekt, kterého cílem bylo posílit znalosti našich studentů v oblasti komplexního navrhování robotických pracovišť. Úkolem pro naše studenty bylo realizovat digitální prototyp robotické linky od návrhu a konstrukce jednotlivých robotů, přes řešení jejich kinematiky až po kompletní programátorskou přípravu řízení celé linky a výrobního taktu.

Pod pojmem „Průmysl 4.0“ si už skoro každý dokáže něco představit – ať už je to intenzívní využití senzorů ke sledování výroby, připojení cloudových úložišť k agregování těchto dat a generování reportů, nebo automatizace samotných továren pomocí robotických pracovníků. Od nepaměti však k rozvoji elektroniky a počítačů patří ještě jedna výzva, a tou je zjednodušování uživatelského rozhraní a rozšiřování řad uživatelů, kteří chápou, co se v systému děje, případně jak jej upravit.

Pod pojmem „Průmysl 4.0“ si už skoro každý dokáže něco představit – ať už je to intenzívní využití senzorů ke sledování výroby, připojení cloudových úložišť k agregování těchto dat a generování reportů, nebo automatizace samotných továren pomocí robotických pracovníků. Od nepaměti však k rozvoji elektroniky a počítačů patří ještě jedna výzva, a tou je zjednodušování uživatelského rozhraní a rozšiřování řad uživatelů, kteří chápou, co se v systému děje, případně jak jej upravit.

AQUAEL patří mezi největší výrobce akvárií na světě. Ve své továrně v Suvalkách v Polsku tato společnost úspěšně nasadila kolaborativního robota UR5, který automatizuje proces výroby topítek pro akvária. Pořízení kobota znamenalo snížení času výroby a umožnilo zaměstnancům přesunout se na jiné pozice v rámci výroby. Návratnost investice do pořízení kobota UR5 se odhaduje na 16 až 18 měsíců a společnost již nyní plánuje pořídit další roboty z portfolia Universal Robots.

AQUAEL patří mezi největší výrobce akvárií na světě. Ve své továrně v Suvalkách v Polsku tato společnost úspěšně nasadila kolaborativního robota UR5, který automatizuje proces výroby topítek pro akvária. Pořízení kobota znamenalo snížení času výroby a umožnilo zaměstnancům přesunout se na jiné pozice v rámci výroby. Návratnost investice do pořízení kobota UR5 se odhaduje na 16 až 18 měsíců a společnost již nyní plánuje pořídit další roboty z portfolia Universal Robots.