Partneři Projektu CAD

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

Vliv nastavení parametrů CAM |

| Autor článku: Michal Fabian, Jozef Kováč, Peter Kaťuch | |

| Středa, 18 Březen 2009 14:07 | |

|

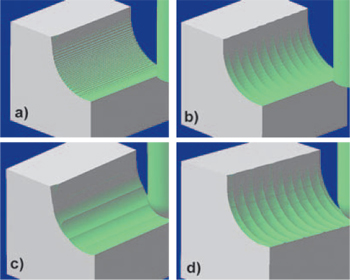

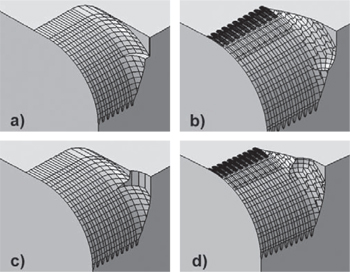

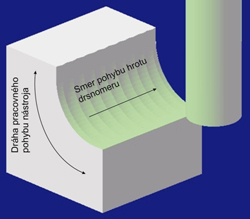

na kvalitu frézované konkávní a konvexní plochy Modelovaný bude případ obrábění těchto ploch tak, že vedlejší pracovní pohyb nástroje bude ve vertikálním směru a měřená a vyhodnocovaná bude drsnost v příčném směru na dráhu nástroje (obr. 1).

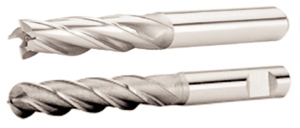

Tvar nástroje, strategie obrábění a čas obráběníV následujícím bude poukázáno na vliv tvaru nástroje a jeho pohybu na celkový čas obrobení plochy(obr. 3). Ve všech čtyřech případech byla nastavena stejná hodnota maximální výšky nerovnosti MSH = 0,05 mm (MSH - definice v závěru článku). Obr. 2 Použité nástroje

Frézování konkávní plochy – vertikálně – pohyb nástroje ve směru osy ZPosuzované kombinace strategií dráhy nástrojeSimulovány a vyhodnocovány budou následující strategie frézování, a to v pořadí: 3) frézovaní klesající nesousledně 4) frézování klesající sousledně 5) frézování stoupající nesousledně 6) frézování stoupající souběžně Posuzované kombinace nástrojů a nastavení hodnot MSH (maximální výšky nerovnosti):

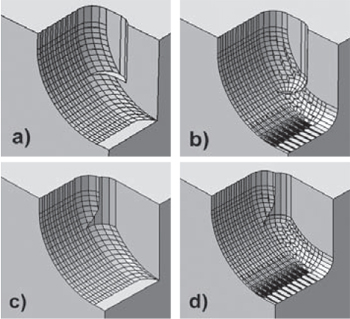

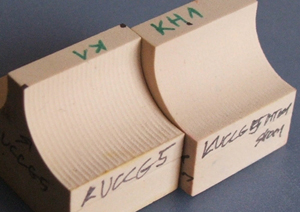

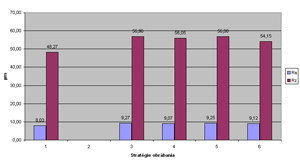

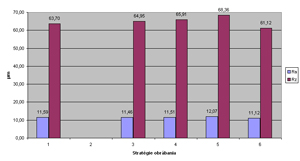

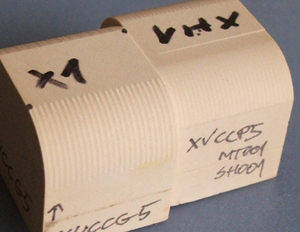

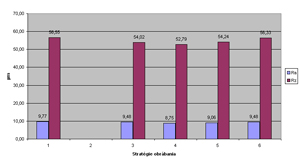

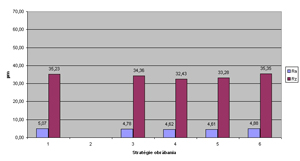

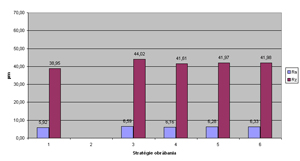

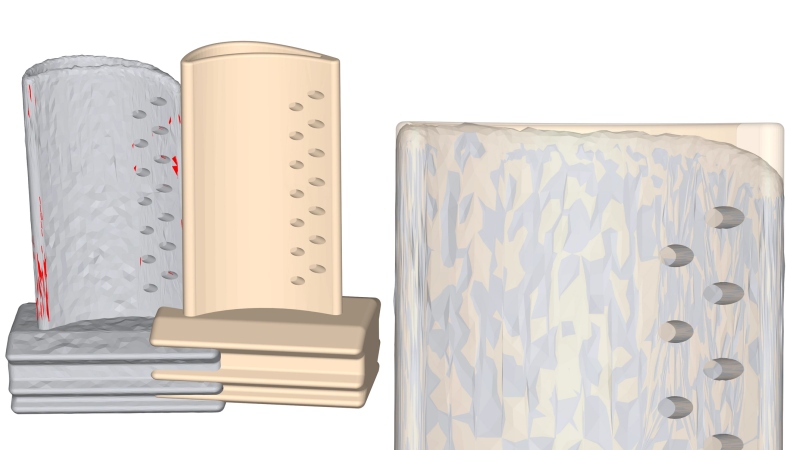

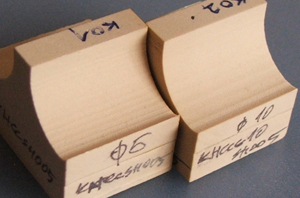

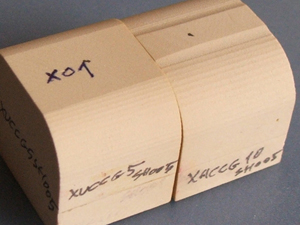

Obr. 4 Otisky reliéfu nástroje v polotovaru při frézovaní konkávní plochy, pokud je vedlejší pracovní pohyb nástroje ve směre osy Z MSH = 0,05 mm a MSH = 0,01 mmKvůli rozsáhlosti experimentu bude graficky vyhodnocený výsledek naměřené drsnosti vzorků pro nastavenou hodnotu MSH = 0,05 mm a taktéž MSH = 0,01 mm, přičemž v prvém případě bude použita válcová čelní fréza průměru D = 5 mm a v druhém případě kopírovací fréza D = 5 mm (graf 1 až 4). Ostatní posuzované kombinace nastavených hodnot MSH, tvaru a průměru nástrojů budou hodnoceny v souhrnu poznatků. Obr. 5 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm (vlevo) a MSH = 0,01 mm (vpravo) při vertikálním obousměrném obrábění kopírovací frézou Graf 1 Obrobení konkávní plochy vertikálně válcovou čelní frézou D = 5 mm, MSH = 0,05 mm, Graf 2 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,05 mm, Graf 3 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,01 mm, Graf 4 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,01 mm, Shrnutí poznatků frézování konkávní plochy – vertikálně

Z uvedeného vyplývá, že nejvýhodnější varianta obrábění je čelní válcovou frézou průměru D = 5 mm při MSH = 50 μm. Zvýšením přesnosti obrábění dosáhneme kvalitnějšího povrchu. Nejkvalitnější povrch zase obdržíme u čelní válcové frézy s průměrem D = 5 mm a nastaveným parametrem MSH = 10 μm.  Obr. 6 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm při horizontálním obousměrném obrábění kopírovací frézou D = 5 mm (vlevo) a D = 10 mm (vpravo) Frézování konvexní plochy – vertikálně – pohyb nástroje v směru osy ZPosuzované kombinace strategií dráhy nástrojeSimulovány a vyhodnocovány budou následující strategie frézování, a to v pořadí:Obousměrné frézování 1) první dráha - klesající nesousledné frézování, druhá dráha stoupající sousledné frézování 2) druhý případ nebude simulován Jednosměrné frézování 3) frézování klesající nesousledné 4) frézování klesající sousledné 5) frézování stoupající nesousledné 6) frézování stoupající sousledné Posuzované kombinace nástrojů a nastavení hodnot MSH (maximální výšky nerovnosti):

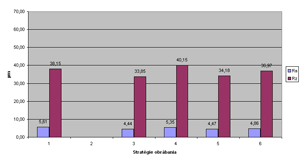

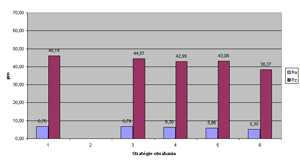

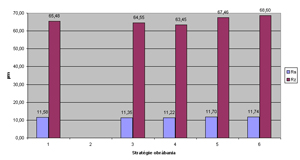

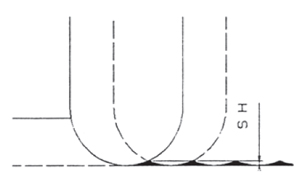

MSH = 0,05 mm a MSH = 0,01 mmKvůli rozsáhlosti experimentu bude graficky vyhodnocen výsledek naměřené drsnosti vzorků pro nastavenou hodnotu MSH = 0,05 mm a taktéž MSH = 0,01 mm, přičemž v prvém případě bude použita válcová čelní fréza průměru D = 5 mm a v druhém případě kopírovací fréza D = 5 mm (graf 5 až 8). Ostatní posuzované kombinace nastavených hodnot MSH, tvaru a průměru nástrojů budou hodnoceny v souhrnu poznatků. Obr. 8 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm (vlevo) a MSH = 0,01 mm (vpravo) při vertikálním obousměrném obrábění kopírovací frézou Graf 5 Obrobení konvexní plochy vertikálně válcovou čelní frézou D = 5 mm, MSH = 0,05 mm, Graf 6 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,05 mm, Graf 7 Obrobení konvexní plochy vertikálně válcovou čelní frézou D = 5 mm, MSH = 0,01 mm, Graf 8 Obrobení konkávní plochy vertikálně kopírovací frézou průměru D = 5 mm, MSH = 0,01 mm, Shrnutí poznatků frézování konvexní plochy – vertikálně- vliv průměru nástroje - při obrábění válcovou čelní frézou je dosaženo příznivější hodnoty Rz pro nástroj s menším poloměrem Rz = 32-35 μm oproti Rz = 40-47μm pro nástroj s větším poloměrem. U kopírovací frézy je to poprvé naopak a kvalitnější plochu obdržíme při obrobení nástrojem s průměrem D = 10 mm, a to Rz = 34-40 μm oproti Rz = 39-44 μm s nástrojem s D = 5 mm.- vliv strategie obrábění – strategie obrábění nevykazují výrazné rozdíly a vliv na kvalitu obrobené plochy - vliv tvaru nástroje – pokud je drsnost měřená v příčném směru, kvalitativní ukazovatele jsou příznivější, pokud je plocha obráběná válcovou čelní frézou, než s tvarovým nástrojem, pokud se jedná o průměr nástroje D = 5 mm. Pokud se jedná o nástroj většího průměru D = 10 mm, kvalitnější povrch vzniká při obrobení kopírovací frézou. - vliv zvyšování přesnosti obrobeného povrchu (snižování hodnoty výšky nerovnosti) – při nastavení parametru MSH = 50 μm byly dosažené hodnoty Rz = 53-57 μm u válcové čelní frézy a Rz = 63-69 μm u kopírovací frézy. Naměřené hodnoty oscilují okolo softwarově nastavených hodnot. Při zvýšení přesnosti na MSH = 10 μm jsou naměřené hodnoty Rz = 32-35 μm u válcové čelní frézy a Rz = 39-44 μm u kopírovací frézy. U válcové čelní frézy s průměrem D = 10 mm je Rz = 40-47 μm a u kopírovací frézy je Rz = 34-40 μm. Z uvedeného vyplývá, že nejvýhodnější varianta obrábění je válcovou čelní frézou průměru D = 5 mm při MSH = 50 μm. Zvýšením přesnosti obrábění dosáhneme kvalitnějšího povrchu, ale ne s dostatečným efektem. Nejkvalitnější povrch zase obdržíme s válcovou čelní frézou D = 10 mm a MSH = 10 μm.  Obr. 9 Obrobená plocha při nastavených hodnotách MSH = 0,05 mm (vlevo) a MSH = 0,01 mm (vpravo) při vertikálním obousměrném obrábění kopírovací frézou Vysvětlení pojmů MSH, SH, RzParametr ovlivňující kvalitu povrchu nastavitelný v CAM:MSH – maximální výška nerovnosti Obr. 10 SH (Scallop Height) – parametr nastavení výšky nerovnosti (závisí na vzdálenosti dvou po sobě následujících drahách nástroje)

Mohlo by vás zajímat:

|

Problematika možnosti ovlivnění kvality frézované šikmé plochy nastavením parametrů CAM systémů byla popsaná v předešlém čísle časopisu. Šikmá plocha byla obráběná dvěma způsoby, přičemž vedlejší pracovní pohyb nástroje byl v jednom případě ve vertikálním směru a v případě druhém v horizontálním směru. Vzorky byly ve všech případech obráběné válcovou čelní frézou a kopírovací frézou. V obou případech byla drsnost obrobené plochy měřená drsnoměrem v příčném i v podélném směru, přičemž byla sledována hodnota maximální výšky nerovnosti profilu drsnosti povrchu.

Problematika možnosti ovlivnění kvality frézované šikmé plochy nastavením parametrů CAM systémů byla popsaná v předešlém čísle časopisu. Šikmá plocha byla obráběná dvěma způsoby, přičemž vedlejší pracovní pohyb nástroje byl v jednom případě ve vertikálním směru a v případě druhém v horizontálním směru. Vzorky byly ve všech případech obráběné válcovou čelní frézou a kopírovací frézou. V obou případech byla drsnost obrobené plochy měřená drsnoměrem v příčném i v podélném směru, přičemž byla sledována hodnota maximální výšky nerovnosti profilu drsnosti povrchu.