Partneři Projektu CAD

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

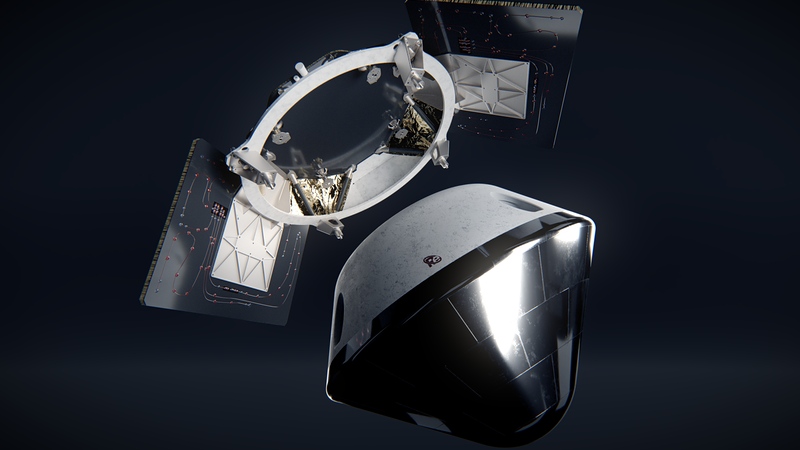

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

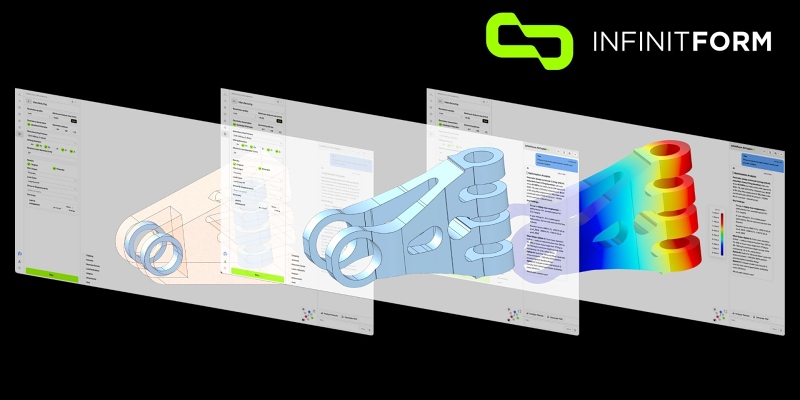

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

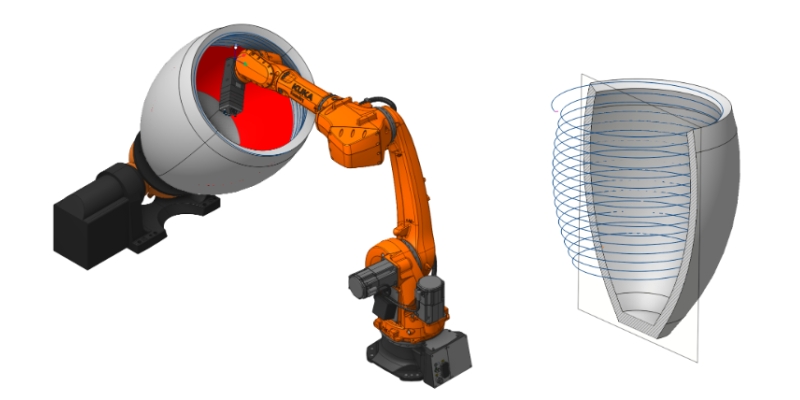

Robotika za podpory CA.. systémů |

| Pondělí, 21 Prosinec 2009 12:52 | |||||

|

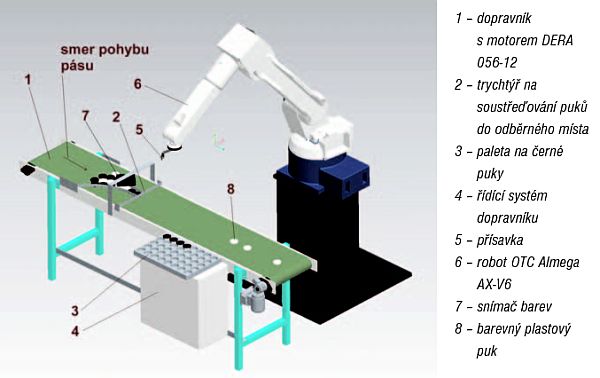

Počáteční náklady na vytvoření takových pracovišť jsou poměrně vysoké. Firmám se do takových pracovišť vyplatí investovat hlavně v případě, pokud pracují ve vícesměnném provozu. Manipulace s materiálem je velmi rozsáhlá oblast, která počtem pracovníků předstihuje všechna ostatní průmyslová odvětví. Jde přitom o oblast nejtěžší fyzické práce. V strojírenství představují náklady na manipulaci s materiálem asi 20 % celkových výrobních nákladů [1]. Článek se zabývá navržením a naprogramováním robotizovaného pracoviště určeného pro třídění a paletizaci barevných plastových puků. Toto pracoviště bylo vytvořeno pro výukové účely na Strojnické fakultě Technické univerzity v Košicích. Studenti si mohou ověřit své znalosti o programování robotů a vyzkoušet, jak se taková buňka programuje, a zjišťují, kde jsou největší nástrahy při takové práci. Získávají poznatky o funkci řídícího systému robota, o činnosti snímačů a programování robota. Úkolem studentů je tedy vytvoření programu pro robotickou buňku na třídění černých a bílých puků. Černé puky bude robot ukládat na předem připravenou paletu. Bílé puky robot přeloží za trychtýřovou zábranu, ty budou dále pokračovat na pásu dopravníku. Na konci pásu bude sběrný koš, do kterého budou bílé puky padat. Robotické pracoviště sestává z těchto prvků:

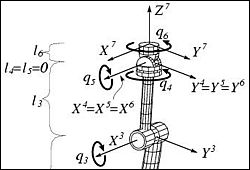

Funkce a řešení jednotlivých částí![Obr. 1 Kinematické schéma robota s 6 stupni volnosti [2] Obr. 1 Kinematické schéma robota s 6 stupni volnosti [2]](/images/stories/clanky/2009/05/robotika_01-250x359px.jpg) Škola už měla zakoupený robot OTC Almega AX-V6, který má šest stupňů volnosti Škola už měla zakoupený robot OTC Almega AX-V6, který má šest stupňů volnosti (kinematické uspořádání je znázorněno na obr. 1) a je určen hlavně pro obloukové svařování. Tento robot se ale dá využívat i pro jiné účely, než je svařování, a to například na manipulaci s materiálem. Po demontáži svařovacího koncového efektoru se dají na robot namontovat jako koncové efektory různé uchopovací hlavice a zařízení. Robot byl namodelován v CAD systému PRO/Engineer pro ověření vhodnosti jeho použití k plnění manipulačních úkolů z hlediska jeho dosahových zón při dodržení požadovaných rozměrů pracoviště

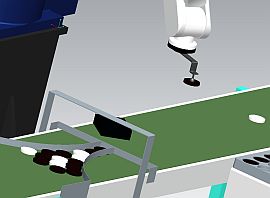

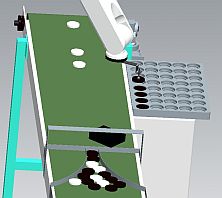

Obr. 2 3D model pracoviště s popisem jednotlivých částí Důraz byl kladen hlavně na to, aby se robot nedostal do kritických poloh při odebírání puků z pásu dopravníku a následném ukládání na paletu. Na uchopování puků byla z hlediska jednoduchosti konstrukce a řízení jako nejvýhodnější alternativa zvolena kombinace ejektoru a aktivní podtlakové uchopovací hlavice. Vzduch je do ejektoru přiveden z kompresoru. Ejektor vytváří z přivedeného vzduchu podtlak, který je potřebný pro uchopení puku. Podtlak je vytvořen mezi horní částí puku a přísavkou (obr. 3).

Po umístění puku na požadovanou pozici na paletě se činnost ejektoru zastaví, tím se puk uvolní a robot může pokračovat v manipulaci s dalšími puky. Na dopravník bylo třeba namontovat trychtýř, který soustředí všechny puky volně položené na celou šířku pásu do jednoho (odběrného) místa (tak, jak je znázorněno na obr. 3 a 4). Tato úprava je nutná z toho důvodu, že robot nemá paměť na vstupní signály. To znamená, že první puk bude robotem zaregistrován a také odložen podle barvy na příslušné místo. Zjišťování barvy dalšího puku se začne až po odložení prvního puku. Mohlo by se tedy stát, že pokud by byl druhý puk položený na pás hned za prvním, robotem by nebyl sebrán, protože v době, kdy by zjišťoval barvu dalšího puku, byl by druhý puk již za snímačem. Algoritmus paletizačního programu

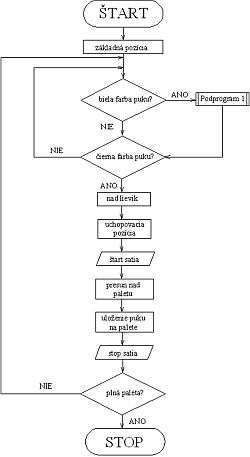

Obr. 5 Vývojový diagram algoritmu řízení Závěr Řešení této robotizované výrobní buňky bylo limitováno zejména možnostmi dostupných zařízení. Snímač má k dispozici další volné výstupy, pomocí kterých by se dalo třídit například více barev puků. Nejúčinnějším řešením by bylo použití vhodné kamery, čímž by odpadla nutnost sběrného trychtýře soustřeďujícího puky na jedno odběrné místo. Kamera by vysílala řídícímu systému robota přesné souřadnice o poloze puku na pásu. V takovém případě by bylo nutné propojit s řídícím systémem robota i dopravník, aby robot věděl, jakou rychlostí se pás pohybuje, a v případě potřeby by rychlost reguloval. Řešení této robotizované výrobní buňky bylo limitováno zejména možnostmi dostupných zařízení. Snímač má k dispozici další volné výstupy, pomocí kterých by se dalo třídit například více barev puků. Nejúčinnějším řešením by bylo použití vhodné kamery, čímž by odpadla nutnost sběrného trychtýře soustřeďujícího puky na jedno odběrné místo. Kamera by vysílala řídícímu systému robota přesné souřadnice o poloze puku na pásu. V takovém případě by bylo nutné propojit s řídícím systémem robota i dopravník, aby robot věděl, jakou rychlostí se pás pohybuje, a v případě potřeby by rychlost reguloval.Pracoviště bylo prakticky zrealizováno, čímž byla ověřena jeho skutečná funkčnost a demonstrovány reálné možnosti využití robota pro danou úlohu při aktuálním programovém vybavení. V praxi by nemuselo jít o třídění barevných puků, ale o třídění a paletizaci různých reálných součástek. Vývoji se meze nekladou, a tak je úkolem nás pedagogů dát prostor a ukázat směr trendů nadějným absolventům. Obr. 6 Praktická realizace pracoviště Literatura:

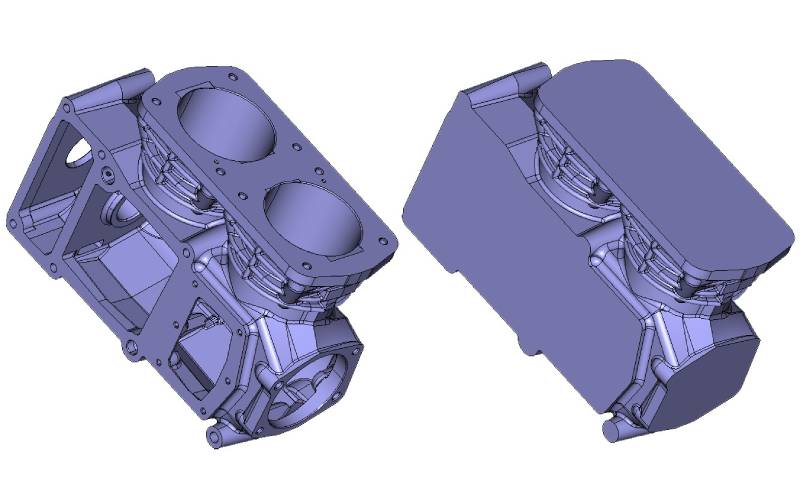

Metody 3D modelování s uvažováním využití virtuálních simulačních CA – technologií.

Mohlo by vás zajímat:

|

V současné době je celosvětovým trendem firem snaha o odbřemeňování zaměstnanců od monotónních a fyzicky náročných prací ve výrobním procesu a také zvyšování kapacity výroby a kvality výrobků. Jednou z možností, jak těchto cílů dosáhnout, je vytváření robotizovaných výrobních buněk a pracovišť. Ty napomáhají například při manipulaci s materiálem, hlavně při nekonečných opakováních ukládání materiálu do určité polohy. Roboty si při této činnosti po celou dobu práce udržují stanovenou přesnost polohování a ani po dlouhých hodinách práce nevykazují fyzickou únavu, jak tomu je u lidské pracovní síly.

V současné době je celosvětovým trendem firem snaha o odbřemeňování zaměstnanců od monotónních a fyzicky náročných prací ve výrobním procesu a také zvyšování kapacity výroby a kvality výrobků. Jednou z možností, jak těchto cílů dosáhnout, je vytváření robotizovaných výrobních buněk a pracovišť. Ty napomáhají například při manipulaci s materiálem, hlavně při nekonečných opakováních ukládání materiálu do určité polohy. Roboty si při této činnosti po celou dobu práce udržují stanovenou přesnost polohování a ani po dlouhých hodinách práce nevykazují fyzickou únavu, jak tomu je u lidské pracovní síly.

Robot se přemístí do základní (startovací) pozice. V ní čeká na vstupní signál ze snímače. Pokud snímač pošle informaci o tom, že v nálevce je bílý puk, robot jej uchopí a přeloží za trychtýř, kde ho pustí opět na pás dopravníku a zas čeká na informaci ze snímače. Pokud snímač pošle informaci o černé barvě puku, robot se přesune nad trychtýř a uchopí puk. Po uchopení puku se robot přesune nad paletu a puk ukládá do příslušného otvoru na paletě. Robot pouští puk a čeká na informaci, zda je v nálevce další puk a jaké je barvy.Pokud snímač nepošle informaci o tom, že v nálevce se nachází černý puk, program se vrátí do kroku, ve kterém robot čeká na informaci o bílém puku. To znamená, že čekání na puk se v cyklu neustále opakuje a program začne běžet až tehdy, když snímač zaregistruje v trychtýři puk. Celý program se zastaví v okamžiku, kdy robot uloží čtyřicátý puk do otvoru na paletě tak, jak je znázorněno na obrázku algoritmu řízení (obr. 5).

Robot se přemístí do základní (startovací) pozice. V ní čeká na vstupní signál ze snímače. Pokud snímač pošle informaci o tom, že v nálevce je bílý puk, robot jej uchopí a přeloží za trychtýř, kde ho pustí opět na pás dopravníku a zas čeká na informaci ze snímače. Pokud snímač pošle informaci o černé barvě puku, robot se přesune nad trychtýř a uchopí puk. Po uchopení puku se robot přesune nad paletu a puk ukládá do příslušného otvoru na paletě. Robot pouští puk a čeká na informaci, zda je v nálevce další puk a jaké je barvy.Pokud snímač nepošle informaci o tom, že v nálevce se nachází černý puk, program se vrátí do kroku, ve kterém robot čeká na informaci o bílém puku. To znamená, že čekání na puk se v cyklu neustále opakuje a program začne běžet až tehdy, když snímač zaregistruje v trychtýři puk. Celý program se zastaví v okamžiku, kdy robot uloží čtyřicátý puk do otvoru na paletě tak, jak je znázorněno na obrázku algoritmu řízení (obr. 5).