Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 26.01. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 26.01. Webinář Od nápadu k jistotě: simulace v reálném čase

- 28.01. AutoCAD – kurz pro středně pokročilé

- 30.01. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 02.02. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 02.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 03.02. Blender – úvod do 3D

- 04.02. AutoCAD a AutoCAD LT – základní kurz

- 05.02. AutoCAD 2013 - základní kurz

- 05.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens a NVIDIA rozšiřují partnerství a vytvoří operační systém pro průmyslovou umělou inteligenci

- Zuken a LogicSwap uvedly bezplatný software pro migraci dat

- CADEXSOFT s vylepšenou podporou PDF a rozvinů

- Partnerství Artec 3D a InnovMetric k posílení řešení pro kontrolu

- Bezpečnější silnice na Havaji díky řešení Bentley

- ENCY získal certifikaci SOLIDWORKS

- FARO a Creaform se spojují a vytvářejí dvě nové obchodní jednotky

- Siemens kupuje ASTER Technologies

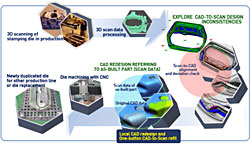

Expresní řešení pro reprodukci tvarově složitých součástek |

| Středa, 22 Prosinec 2010 13:34 | |

Nové měřicí metody ve spolupráci s novými výrobními technologiemi nabízejí v současnosti možnosti návrhu a výroby, které nebyly donedávna realizovatelné. Moderní měřicí metoda využívající průmyslovou tomografii na digitalizaci celého objemu tvarově složitých součástek umožňuje získat informaci o objektech často neměřitelných nedestruktivní metodou. Na druhé straně je využití 3D tiskáren pro rychlou výrobu stejně tvarově složitých dílů velkým přínosem pro součástky, jejichž kusová výroba konvenčními způsoby by byla ekonomicky a časově neúnosná. Spojením těchto dvou technologií se dostáváme mimo jiné i k extrémně rychlé, a tedy i ekonomicky méně náročné výrobě tvarově identických součástek, u kterých není dostupná originální výkresová dokumentace či CAD model. Nové měřicí metody ve spolupráci s novými výrobními technologiemi nabízejí v současnosti možnosti návrhu a výroby, které nebyly donedávna realizovatelné. Moderní měřicí metoda využívající průmyslovou tomografii na digitalizaci celého objemu tvarově složitých součástek umožňuje získat informaci o objektech často neměřitelných nedestruktivní metodou. Na druhé straně je využití 3D tiskáren pro rychlou výrobu stejně tvarově složitých dílů velkým přínosem pro součástky, jejichž kusová výroba konvenčními způsoby by byla ekonomicky a časově neúnosná. Spojením těchto dvou technologií se dostáváme mimo jiné i k extrémně rychlé, a tedy i ekonomicky méně náročné výrobě tvarově identických součástek, u kterých není dostupná originální výkresová dokumentace či CAD model.

Digitalizace využitím průmyslové počítačové tomografieOproti konvenčním metodám snímání součástek přináší počítačová tomografie množství možností, které dosud při digitalizaci a kontrole kvality chyběly. Značnou výhodou je získání informace o oblastech, které jsou pro konvenční 3D souřadnicovou měřicí techniku (ať už dotykovou, kamerovou nebo laserovou) nepřístupné. Dnes se vyskytující tvarově velmi složité díly vyráběné vstřikováním nebo odléváním do vícedílných forem často není možné kontrolovat jinou metodou. Rentgenovým snímáním reálného dílu během rotace dostáváme jeho virtuální model, který můžeme libovolně natáčet, prozkoumávat v řezech nebo podrobit dalším analýzám.

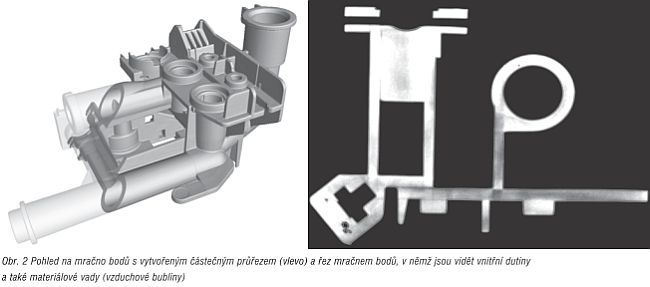

Příkladem takové součástky může být i plastová armatura, jejíž mračno bodů je vidět na obrázku 2 vlevo. Tvarově komplikovaný díl tvořený množstvím elementů není komplexně možné snímat běžnými metodami. Armatura skrývá oblasti, které jsou pro dotykové, ale i optické metody nepřístupné. Kontrola rozměrů uvnitř dílu se proto nejčastěji provádí po jeho rozřezání. Takovým destrukčním způsobem je možné zpřístupnit oblasti pro konvenční metody snímání, avšak díl je již nepoužitelný. Proto se kontrola provádí pouze na prvních dílech při zavádění do sériové výroby, případně při selekci určitého reprezentativního množství dílů z dávky. Při měření rozměrů však většinou není potřebné snímat celou síť bodů na povrchu. Vybírají se pouze náhodné nebo konkrétně určené body, z nichž se proložením ideálního prvku (kružnice, rovina, válec, bod, atd.) stanoví měřená charakteristika (délkový rozměr, průměr, úhel, odchylka tvaru, atd.). Požadavek na digitalizaci celkového povrchu součástky však přináší další komplikace. Nejběžnější metodou pro rychlou digitalizaci povrchů je využití laserových snímačů s čárovou stopou. Ty vytvářejí mračno povrchových bodů s těsným rozestupem, reprezentujících reálný povrch, který byl snímán. Problém nastává většinou u dutin uvnitř součástky nebo hlubokých otvorů s malým průměrem. Počítačová tomografie nabízí možnost, jak tento problém vyřešit, a přináší i řadu dalších výhod. Nezávisle na složitosti tvaru součástky trvá její skenování a následné vytvoření mračna bodů standardně méně než hodinu. Výstupem je velmi hustá síť bodů. Ty příslušejí nejen povrchu součástky, ale i jejímu objemu. Proto je tomografie vhodná též pro kontrolu materiálových chyb a pórovitosti.

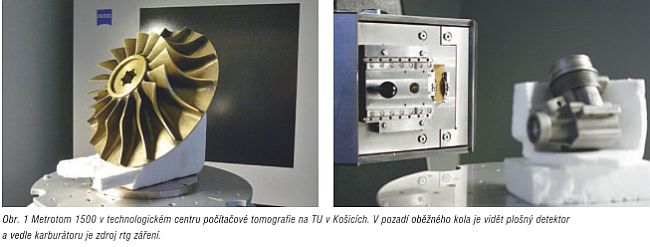

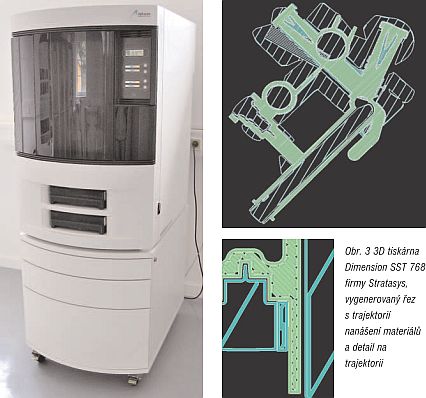

Pro vytvoření reprodukce existující součástky, ke které neexistuje CAD model nebo výkresová dokumentace, je nutné převést plochy reálného dílu do digitální podoby. Ať už je použita metoda snímání laserová nebo tomografická, výstupem je mračno bodů. Také dotyková metoda se dá využít k vytvoření mračna bodů, ale při požadavku na hustší síť bodů je tento proces výrazně pomalejší než zmiňované bezdotykové metody. Nejběžnějším a nejjednodušším způsobem, jak získat z vygenerovaného mračna bodů univerzální formát, se kterým se dá dále pracovat ve většině CAD/CAE a Rapid Prototypingových softwarů, je vytvoření síťového modelu ve formátu STL. Díky univerzálnosti tohoto formátu je přenos dat získaných z tomografické snímání do programu pro 3D tisk snadný a rychlý. Proces snímání plastové armatury až po získání STL modelu je následující: Díl je uložen v polystyrénovém přípravku na stůl polohovacího zařízení uvnitř tomografu Metrotom 1500 mezi zdrojem rtg záření a detektorem. Po nastavení optimálního výkonu záření a polohy součástky se spustí proces snímání. Součástka je otáčena kolem svislé osy o 360° a během rotace se průběžně ukládají jednotlivé rtg snímky, tzv. rentgenogramy. Standardně se získá 700 až 1000 snímků, z nichž se matematickým zpracováním vytvoří trojrozměrné mračno bodů. V závislosti na hustotě materiálu, a tedy i na propustnosti rtg záření, nese každý bod z mračna 16bitovou informaci, která se zobrazuje ve škále šedé barvy. Nastavením vhodné hranice (angl. treshold) mezi vzduchem a materiálem součástky se selektují body, které budou tvořit výstupní model a které se potlačí. V programu VG StudioMax se procesem nalezení povrchových bodů a následné triangulace mezi body vytvoří výstupní STL model. 3D tisk technologií FDMZískaný STL soubor je importován do programu Catalyst firmy Stratasys. Tento software připraví a vypočítá trajektorii, po níž se bude nanášet materiál součástky i podpůrný materiál 3D tiskárnou Dimension SST 768 (obr. 3 vlevo). Využití FDM technologie modifikací SST (Soluble Support Technology – technologie rozpustné podpory) je ideální pro tento typ tvarově složitých dílů, protože se podpůrný materiál snadno rozpouští ve vodě. Při ponoření součástky se vyplaví podpora také z oblastí ukrytých uvnitř součástky. Na obrázku 3 uprostřed je zobrazena vygenerovaná vrstva s trajektorií pro nanášení podpůrného materiálu (modrá) i materiálu armatury (zelená).

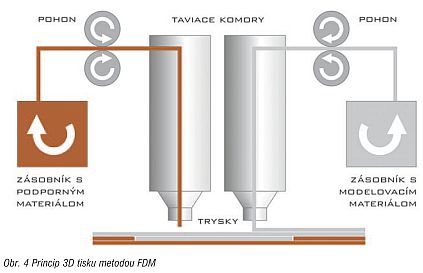

Programem Catalyst vygenerovaná dráha byla ve formátu CMB načtena v tiskárně. Tiskárna využívá dvě trysky pro nanášení materiálů. Jedna tryska přivádí a taví podpůrný materiál a druhá taví materiál, který bude tvořit budoucí součástku (obr. 4). Teplota tání pro ABS plasty je cca 280 °C. Celkový proces nanášení vrstev trval 22 hodin. Po vytištění byly odstraněny mechanicky všechny podpory, které byly přístupné. Zbytek podpůrné struktury byl vyplaven vodním roztokem v čisticí nádrži. Po 15 hodinách byla součástka zbavena veškerého podpůrného materiálu a zůstal pouze ABS materiál tvořící armaturu.

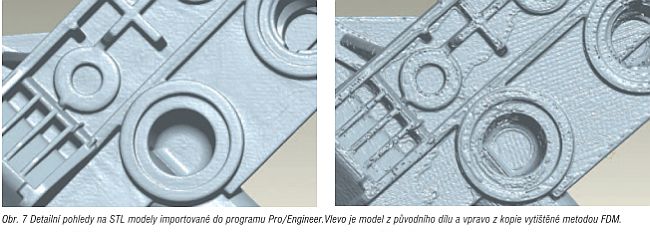

Srovnání reprodukce s původním dílemVýsledný tištěný díl byl vizuálně porovnán s originálem (obr. 5). Na povrchu tištěného dílu je vidět stopy nanášení materiálu, což je typická vlastnost dílů tištěných technologií FDM.

Vytištěný díl byl pro porovnání s původním dílem také nasnímán tomografem Metrotom 1500 firmy Carl Zeiss (obr. 6). Porovnávána byla nejen celková geometrie, ale také kvalita povrchu a pórovitost nového dílu.

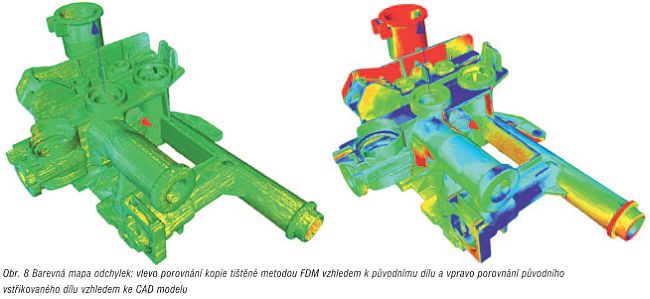

Kontrola geometrie celkového tvaru byla převedena v programu Calypso. Jde o metrologický program dodávaný se souřadnicovými měřicími stroji firmy Carl Zeiss. Mračna bodů obou dílů byla načtena v tomto programu a jejich vzájemným proložením se zhotovila barevná mapa odchylek. Barevné odstupňování znázorňuje ideální ztotožnění v oblasti blízké zelené barvě a narůstající odchylky polohy bodů přechodem do červené, případně modré oblasti. Na obrázku 8 vlevo je znázorněna tato mapa odchylek. Pro porovnání je uvedena i mapa odchylek pro původní model, který byl porovnán s jmenovitým tvarem definovaným CAD modelem. V tomto případě odchylky reprezentují změnu tvaru finálního produktu vzhledem k ideálnímu, konstruktérem předepsanému tvaru a rozměrům. Pásmo tolerance pro vykreslení barevné škály je stejné u obou vizualizací. Z obrázku je zřetelně vidět, že odchylky tištěného dílu vzhledem k originálu jsou výrazně menší než odchylky originálního dílu vzhledem ke jmenovitému CAD modelu, což dokazuje dosaženou vysokou tvarovou přesnost vzhledem k předloze při 3D tisku. Odchylka od originálu zde představuje hodnotu menší než 0,2 mm. Největší vliv na tuto odchylku má tloušťka vrstvy, kterou je možné pro 3D tisk nastavit.

V prezentovaném příkladu šlo o načrtnutí možného řešení. Armatura vytištěná metodou FDM bez dalších úprav není plně zaměnitelná s původním dílem, protože by v aplikaci neplnila funkci optimálně. Existuje mnoho situací, kdy i kopie vyrobená metodou FDM plně postačuje, jako např. její využití pro prezentační účely nebo aplikace s méně přísnými požadavky na tuhost konstrukce či drsnost povrchu. Zlepšení kvality je možné dosáhnout využitím nanoimpregnátorů pro vyplnění prázdných míst uvnitř struktury FDM prototypu. Případně se dají použít techniky dodatečné úpravy povrchu pro vylepšení vizuální kvality. ZávěrPříspěvek předkládá možnosti využití moderních a rychlých technologií pro proces reverzního inženýrství. Kopie dílu (plastové armatury) popisovaného v článku může být připravena k použití během 40 hodin. Takový čas by nebylo možné dosáhnout při využití konvenčních metod měření a výroby. Kopírovaný díl je vyroben s výbornou rozměrovou přesností, i když existuje ještě množství možností na její zvýšení. Případů, kdy je třeba využít rychlý přístup reverzního inženýrství, je více. Například výrobce originálních dílů již neexistuje nebo díly nevyrábí, původní dokumentace se ztratila nebo nikdy neexistovala, cena za zhotovení dílu původním způsobem by byla příliš vysoká, případně je požadavkem využití jiného materiálu atd. Expresní snímání nedostupných míst a rychlá výroba mají uplatnění například i v chirurgii. Při dopravních nehodách je možné využít tyto technologie na snímání poškozeného místa (např. tříštivé zlomeniny lebky), vytvoření chybějícího doplňku v CAD softwaru a tisk titanové náhrady na speciálních rapid-prototypingových tiskárnách. Uplatnění je možné i při výrobě protéz, v sochařství nebo průmyslovém designu na rekonstrukci či kopírování tvaru uměleckých děl atd. Autoři pracují na Strojnické fakultě Technické univerzity v Košicích. Za podporu při zpracování této problematiky děkují Grantové agentuře Ministerstva školství Slovenské republiky, která financuje grantové projekty VEGA 1/0725/08 a VEGA 1/0022/10.

Mohlo by vás zajímat:

|