Partneři Projektu CAD

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

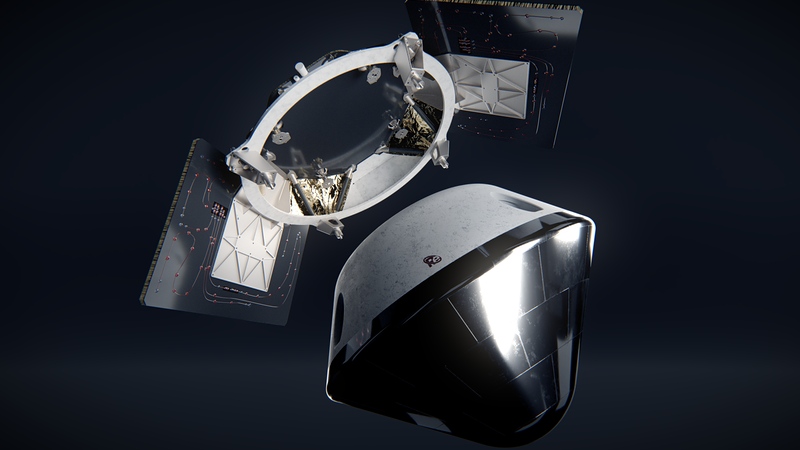

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

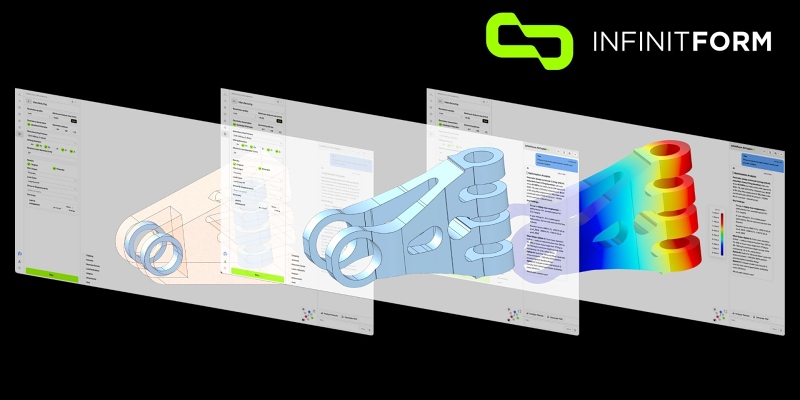

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

Bezpapírové postupy ve výrobě |

| Autor článku: Jim Davis, Siemens PLM Software | |

| Čtvrtek, 15 Listopad 2012 00:00 | |

|

Technologie nás dovedla od rýsovacích prken a papírů k počítačům umožňujícím zprvu 2D, poté i 3D navrhování a nyní už i plně prostorové modelování. Navíc už dnes existují i přenosná zařízení s aplikacemi pro konstruování. Většinu dat, která se dříve ručně zaznamenávala na formuláře nebo pracovní listy, lze dnes uchovávat a spravovat v jednom z mnoha počítačových systémů, a to jak v konstrukčních odděleních, tak přímo na dílnách. Včasná spolupráce se zákazníkemMnoho nástrojařských firem v dnešní době spolupracuje s velkými společnostmi využívajícími systém pro řízení produktových dat (PDM – product data management) pro správu interních a externích datových toků pro stávající i nové produktové projekty. Některé z nich mají zaveden mechanismus umožňující dodavatelům připojit se ke speciálně vyhrazené oblasti jejich systému.

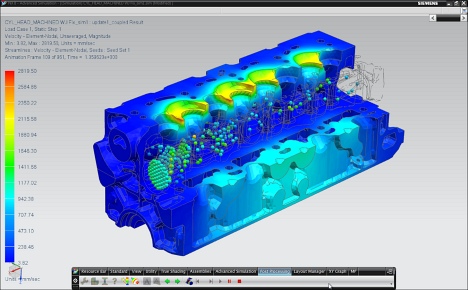

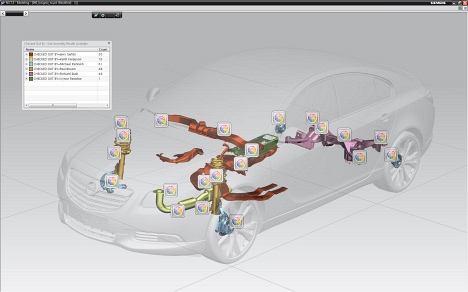

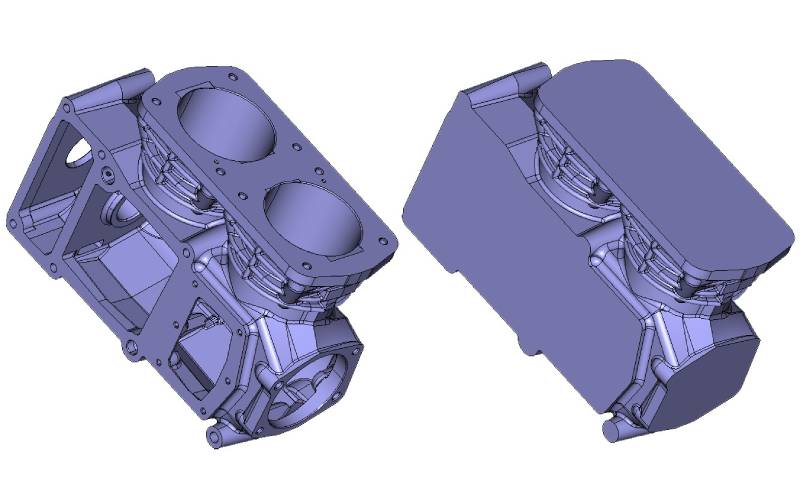

Navázáním spolupráce nebo vytvořením partnerství s těmito zákazníky a díky udělení přístupu do jejich systémů může nástrojařská firma získat vynikající příležitost dělat více než jen stahovat pracovní požadavky ve formě elektronických souborů namísto přijímání tradičních výkresů či tištěných specifikací. Při elektronické spolupráci a samotné účasti v celém projektu může nástrojařská firma ovlivnit konstrukci produktů. Tato výhoda může šetřit čas i peníze v souvislosti s konstrukcí nástrojů a s výrobním procesem. Díky tomu se může dodavatel stát preferovaným a získat podstatný náskok před svými konkurenty. Jednotná technologická a výrobní platformaKdyž se podaří získat novou zakázku, vzniká tak nejen obchodní příležitost, ale i možnost přidané hodnoty díky plnému využití bezpapírového systému. Většina výrobců nástrojů využívá CAD a CAM softwarové aplikace, mnohdy také CAE (analýza a simulace), ty jsou ovšem příliš často samostatnými produkty implementovanými odděleně od ostatních systémů v odděleních konstrukce a výroby. Velkým problémem většiny kombinací těchto řešení je, že ačkoli je lze považovat za „bezpapírové", výsledné workflow mezi konstrukcí a výrobou nemá v typickém případě asociativní povahu.

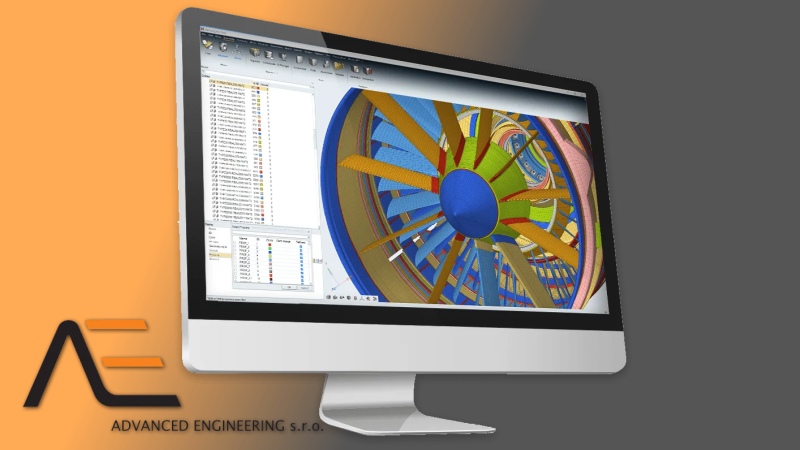

Používá-li se pro převod dat mezi těmito jednotlivými systémy některý z generických datových formátů, například IGES nebo STEP, čas, který tento proces vyžaduje, není jen neproduktivním časem (tj. bez přidané hodnoty pro výrobní proces), ale náklady na tento čas se mohou sčítat – a to rychle, aniž by přitom docházelo k vlastní výrobě. V případě, že je do tohoto procesu třeba začlenit na pokyn zákazníka konstrukční změnu, náklady dále rostou. Trvá-li převod jednoho CAD souboru a jeho kontrola pět minut a je-li tento převod třeba provést řekněme 12krát denně, znamená to, že práce související s více CAD systémy vyžadují jednu hodinu z osmihodinové pracovní doby. Při typické výši provozních nákladů stojí jen tyto převody mezi dvěma různými CAD systémy každoročně 20 000 dolarů. Automatizace procesuDalší výhoda při používání úzce propojených bezpapírových systémů spočívá v tom, že dnešní technologie může nabídnout více než předávání pouhé geometrie z místa na místo. V minulosti byla velká část údajů v rámci podrobné specifikace, například tolerance či požadavky na povrchovou úpravu, vyznačována na výkresu jako součást konstrukčního procesu. Následní uživatelé, například NC programátoři nebo programátoři kontroly kvality, typicky využívali jako své referenční materiály s ohledem na tyto požadavky výtisky výkresů. Poskytování údajů dílněPoskytování 2D a 3D informací vztahujících se ke konstrukci formy prostřednictvím počítačů umístněných přímo na dílně může skutečně eliminovat potřebu papírových výtisků i ve fázi procesu, v němž jsou papírové podklady stále nejběžněji používány. Konstruktér bude nadále vytvářet montážní výkresy i výkresy dílů elektronicky, ale tím, že je pro dílnu nevytiskne, vznikne úspora nákladů na papír, barvu i spotřební materiál pro kopírování. Ale i v tomto případě je skutečná hodnota založena na jiných aspektech. Zaprvé lze přístup k datům řídit na základě role konkrétního uživatele nebo jeho přihlašovacích údajů. V závislosti na systému spravujícím konkrétní údaje lze uživatelům na dílně poskytnout přístup pouze k nejnovějším pracovním datům, čímž se sníží nebezpečí provádění práce na základě nesprávné verze nebo starého výtisku. Jediná chyba typu „použit nesprávný výkres" může stát celý zisk plynoucí firmě z příslušného nástroje.

To vše lze považovat za součást bezpapírového prostředí, přičemž zobrazovací technologie jsou relativně jednoduché. Kritickým krokem, který může přidat podstatnou hodnotu, je řízení zdroje dat, k němuž se lze v tomto bezpapírovém světě připojit. Řízení dat a procesůBezpapírové prostředí znamená přechod na elektronická data. Toto může znamenat prosté vyrovnání se s tímto trendem a užívání jednoduchých PC programů pro správu souborů, složek a „podomácku" vytvořených postupů. Alternativou může být přijetí výzvy dostat se na světovou úroveň použitím nejnovějších možností správy technických údajů pro řízení všech informací vytvořených nebo potřebných v každé fázi procesu. Závěrečné zúčtováníTento přístup ke správě dat se skutečně začne vyplácet, když ho používáme jako základ pro poskytování ucelené dokumentace pro přístup přímo z dílny. Můžeme umístit schválenou dokumentaci pro úlohu XX do sekce systému přístupné pro dílnu. Uživatelům na dílně můžeme poskytnout přístup k libovolné části příslušné výrobní dokumentace, kterou mohou dokonce přímo propojit na požadované výrobní zařízení. Můžeme to takto udělat, aniž bychom zasílali data na samostatný, oddělený dílenský počítač, kde není možná důsledná kontrola a může docházet k duplikování. Tato skutečnost se může hodit dílnám, pro něž je kontrola nad daty a jejich bezpečnost klíčovým požadavkem.

Jim Davis pracuje u Siemens PLM Software od počátku roku 1997 a nyní je konzultantem pro presales nabízených řešení. Vykonává mnoho druhů činností, například prezentace, poradenství a předprodejní i poprodejní služby. Před nástupem do bývalé divize Unigraphics EDS strávil dvacet let v oboru forem / nástrojů / zápustek a je vyučeným nástrojařem. Pan Davis je dlouholetým členem Technologické společnosti v oboru plastů (Society of Plastics Engineers) a Technologické společnosti ve výrobě (Society of Manufacturing Engineers). V rámci SME je členem Technického poradního výboru pro nástroje v oboru plastů a konstrukce forem.

Mohlo by vás zajímat:

|

Ve výrobních podnicích se objevuje mnoho nových technologií, metodik a iniciativ. Tyto iniciativy sahají od výroby ekologických výrobků, přes větší produkci za menší náklady až po převládající snahu o bezpapírové postupy a získávání a opakované využívání znalostí. A i když bezpapírové prostředí nepochybně snižuje náklady díky eliminaci tištěných výkresů a strojových instrukcí, skutečné úspory nákladů spojené s bezpapírovými postupy jsou založeny na zjednodušených procesech s menším počtem kroků a s rychlejším uváděním produktů na trh.

Ve výrobních podnicích se objevuje mnoho nových technologií, metodik a iniciativ. Tyto iniciativy sahají od výroby ekologických výrobků, přes větší produkci za menší náklady až po převládající snahu o bezpapírové postupy a získávání a opakované využívání znalostí. A i když bezpapírové prostředí nepochybně snižuje náklady díky eliminaci tištěných výkresů a strojových instrukcí, skutečné úspory nákladů spojené s bezpapírovými postupy jsou založeny na zjednodušených procesech s menším počtem kroků a s rychlejším uváděním produktů na trh.