Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 |

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

Simulace výroby: klíčový nástroj pro rozhodování o rozvoji podniku |

| Autor článku: Případová studie | |

| Úterý, 10 Leden 2017 00:00 | |

|

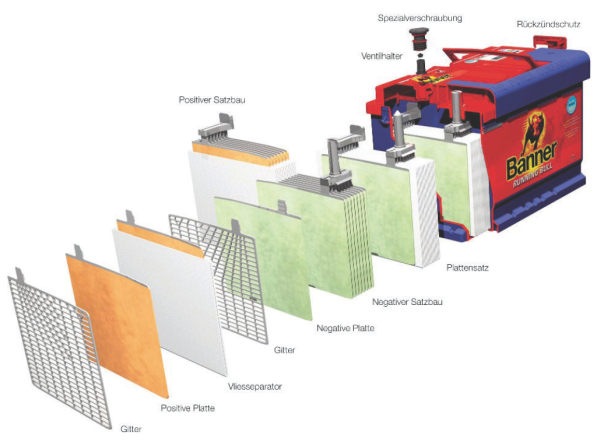

Společnost Banner z Lince začala svou dráhu už před osmdesáti lety coby rodinný podnik. Dnes, už pod vedením vnuků původního zakladatele, jde o předního evropského výrobce startovacích baterií – měřítkem objemu výroby i využití moderních technologií. Ročně vyrobí 4,1 milionu různých typů baterií pro osobní i nákladní vozidla, motocykly, nakladače a další mechanizaci. Třetina produkce míří k výrobcům nových vozů, kteří sázejí na spolehlivost produktů rakouského výrobce, další dvě třetiny pak na trh náhradních dílů. Zde si autobaterie Banner získaly dlouhodobou pozornost zákazníků pro kvalitu plně srovnatelnou s výrobky původně osazenými v automobilech.

Omezený prostor pro výrobuDíky detailnímu zvládnutí výrobních postupů jsou v Banneru schopni garantovat vysokou kvalitu své produkce. Na šesti výrobních linkách zvládá 560 dělníků vyrobit takřka všechny potřebné součásti baterií, včetně vnějších plastových obalů. Součástí procesu je dvou- až pětidenní pauza. Během ní ve speciálních komorách baterie zrají – získávají schopnost optimální absorpce proudu a požadovanou kapacitu. V minulém století se zdály být výrobní prostory v areálu takřka nevyčerpatelné a podnik organicky rostl o další haly a provozy s velmi heterogenním prostředím. V dnešních podmínkách však vedení musí řešit narůstající logistické obtíže a plánovat další rozvoj s důrazem na růst výroby i moderní technologie. Specialisté Siemens PLM Software proto doporučili využít modelu tzv. digitální továrny s řešením Tecnomatix. Dokáže mj. velmi efektivně optimalizovat interní tok materiálu, navrhnout zjednodušení postupů na sebe navazující výroby a pamatuje i na potřebnou škálovatelnost budoucího rozvoje podniku.

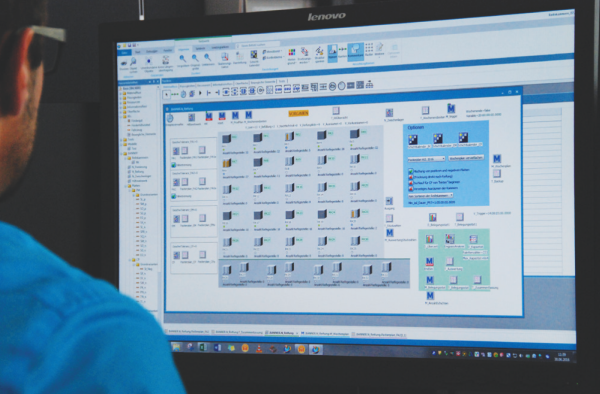

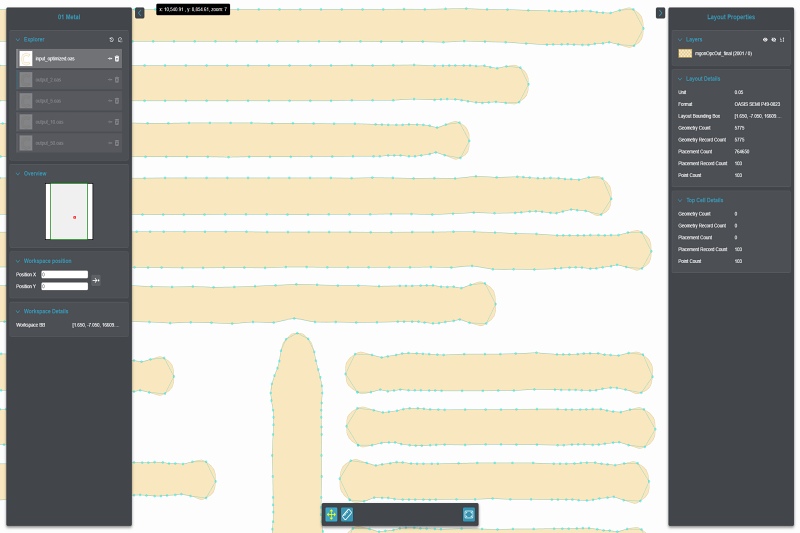

Simulace optimálního postupu budoucí výrobyOd poloviny roku 2015 v Banneru simulují výrobní provozy, aby odhalili dopady omezení počtu výrobních linek. „Modelování fiktivních cvičných variant bylo nad očekávání snadné,“ zmiňuje projektový manažer Banneru Clemens Weiß. „Výsledky přesvědčily vedení o výhodách rozhodování na základě simulací.“ Následovala příprava simulací skutečných provozů v podniku, včetně komor pro zrání baterií. Ukázalo se, že ty stávající neumožňují další růst a prosté přidávání dalších zase naráží na nedostatek prostoru. „Rozhodli jsme se pojistit si všechna další rozhodování o rozvoji tím, že nejprve prostudujeme jejich dopady na digitální dvojče ve virtuálním prostředí.“ Řešení Plant Simulation umožnilo týmu společnosti Banner zobrazit logické i časové návaznosti v chování jejich výrobních zařízení. Vznikl funkční model celé výrobní sekce s konfigurovatelnými modely 25 různých komor a tří navazujících linek. Rozhodovací strom pak umožňoval zvolit ty nejlepší kombinace. „Využil jsem předem připravených modulů pro simulaci výroby, včetně všech základních funkcí výrobního provozu zahrnutých v tzv. digitálním dvojčeti. S pomocí pokročilého programovacího jazyka SimTalk tohoto nástroje jsem snadno přidal specifické funkce a variace programu,“ dodává Weiß.

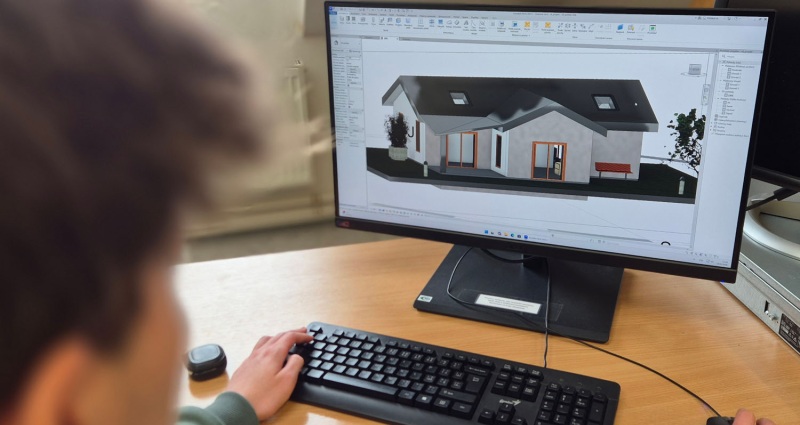

Úplné digitální dvojče výrobySimulace prokázaly nutnost přidání dalších dvou komor pro zrání baterií. Manažeři Banneru nicméně ještě další dva měsíce důkladně studovali dopady různých variant z pohledu velikostí, typů či konfigurací komor. Plány na přesunutí výroby byly pozastaveny a na začátku roku 2016 se v Banneru rozhodli analyzovat všechny výrobní postupy z pohledu investování do zvýšení kapacity produkce ve stávajících prostorách. Ač to vyžadovalo přípravu modelů všech fází produkce, výsledky měly být známy ještě do konce téhož roku. „Ač 2D stačí na všechny simulace toku materiálu, rozhodl jsem se využít 3D pro zrod digitálního dvojčete našich výrobních provozů. Můžeme díky tomu simulovat i operace související s dělníky,“ upřesnil Weiß. „Manažerská rozhodnutí postavená na pevných základech výsledků simulací pomáhají společnosti Banner zajistit si roli vedoucího dodavatele i do budoucna.“ Probíhající a časově náročná výroba vysoce kvalitních autobaterií nedává prostor pro nepovedené experimenty. Kompletní digitální dvojče výrobních provozů tak v Banneru umožňuje virtuálně simulovat různé scénáře a dopady změn. To vše před tím, než je investováno do skutečných výrobních zařízení a než jsou prováděny změny ve výrobě.

Mohlo by vás zajímat:

|

Známý rakouský výrobce autobaterií Banner nabízí širokou řadu výrobků, o které je stále větší zájem. Stál tak nejen před otázkou rozšíření výroby, ale také před rostoucím nedostatkem místa a interními logistickými obtížemi. S odpověďmi mu dnes pomáhá řešení tzv. digitální továrny Tecnomatix od společnosti Siemens PLM Software.

Známý rakouský výrobce autobaterií Banner nabízí širokou řadu výrobků, o které je stále větší zájem. Stál tak nejen před otázkou rozšíření výroby, ale také před rostoucím nedostatkem místa a interními logistickými obtížemi. S odpověďmi mu dnes pomáhá řešení tzv. digitální továrny Tecnomatix od společnosti Siemens PLM Software.