Partneři Projektu CAD

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

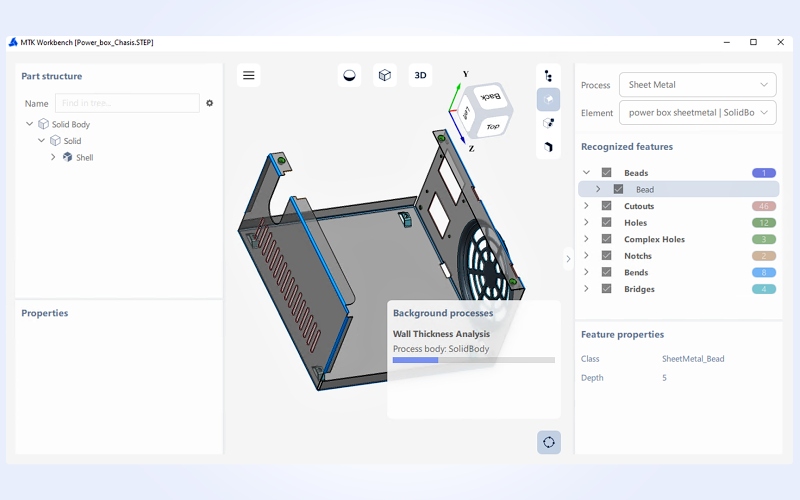

- 11.02. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 12.02. AutoCAD – kurz pro středně pokročilé

- 13.02. Autodesk Inventor – kurz iLogic

- 16.02. AutoCAD a AutoCAD LT – základní kurz

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

Aktuality

- Siemens získává Canopus AI pro zrychlení výroby polovodičů

- CATIA V5 v roce 2026: stabilní základ, nebo brzda dalšího rozvoje?

- Řešení pro reverzní inženýrství v oblasti aditivní výroby od Authentise

- Partnerství NVIDIA a Dassaultu pro průmyslová virtuální dvojčata

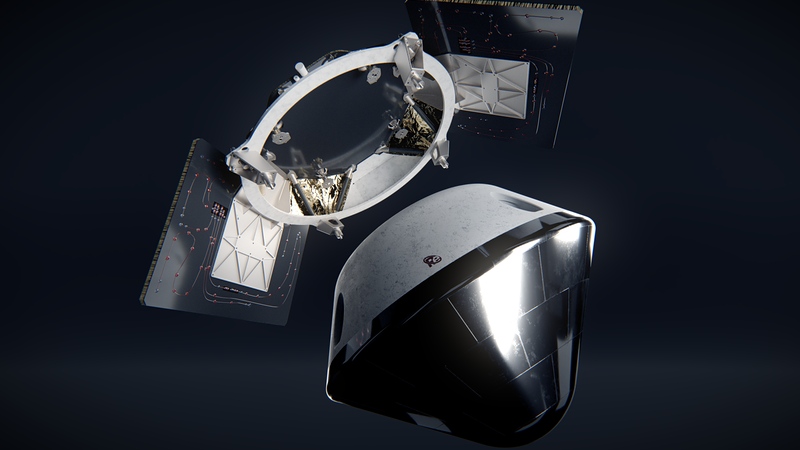

- Česká stopa v Artemis II: Astronauti NASA se po 53 letech vrací k Měsíci

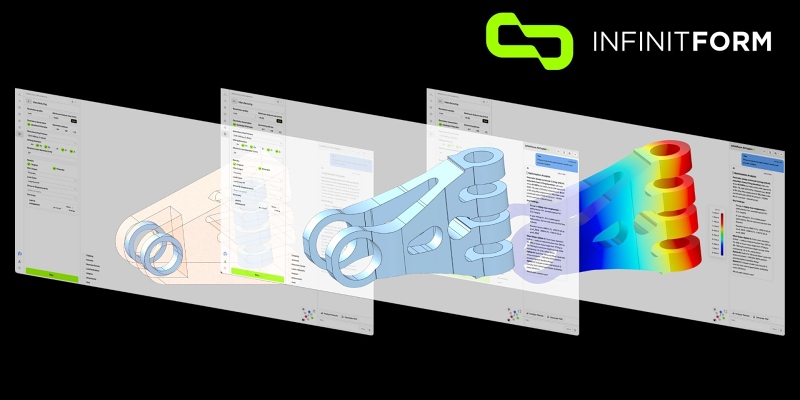

- InfinitForm spouští generativní inženýrskou platformu

- Budoucnost designu a výroby na 3DEXPERIENCE World 2026

- eQuorum vydává ImageSite, EngineBox verze 12.3

Vliv nastavení parametrů CAM na kvalitu povrchu frézované rovinné plochy |

| Pondělí, 23 Únor 2009 14:41 | |

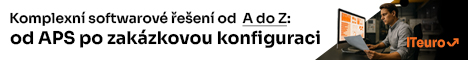

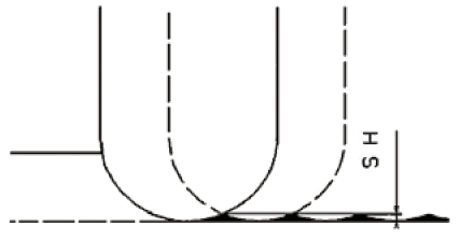

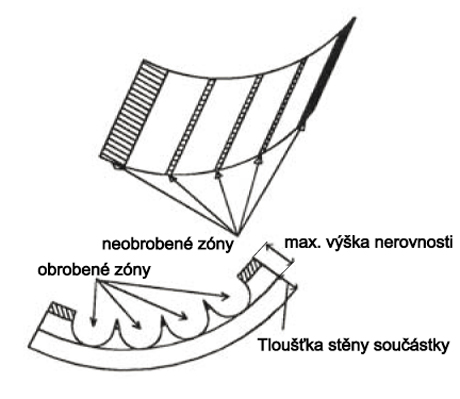

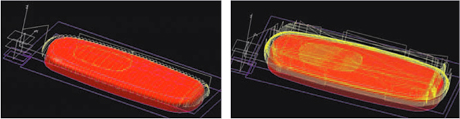

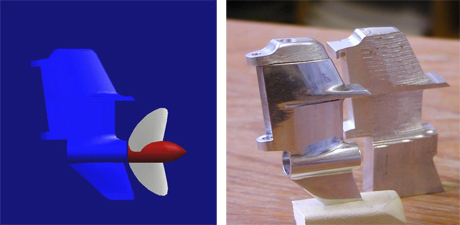

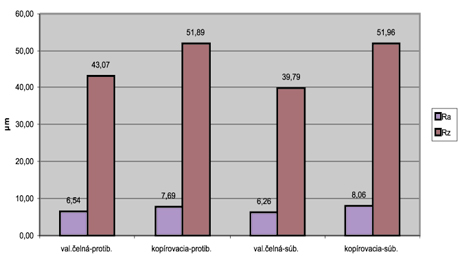

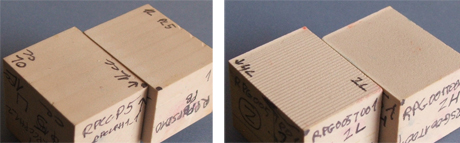

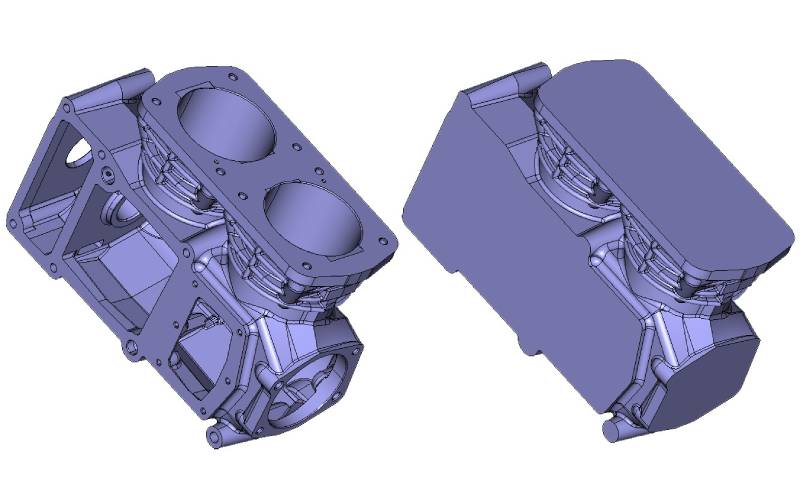

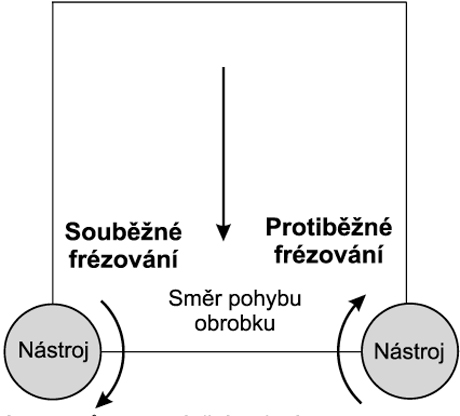

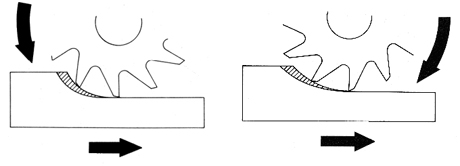

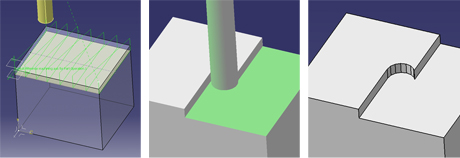

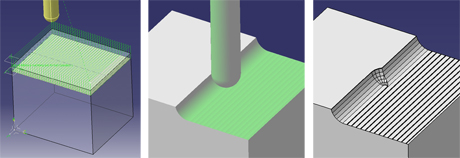

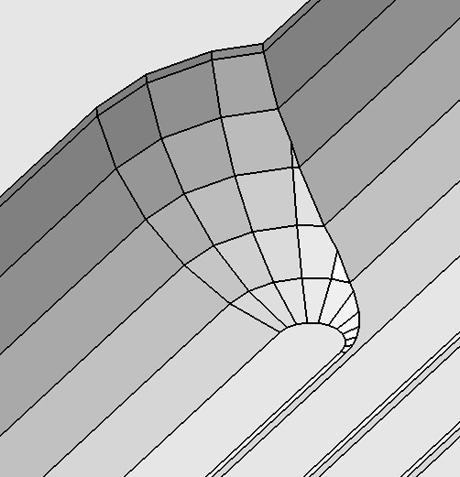

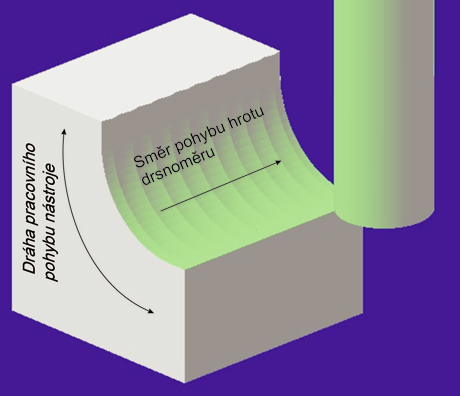

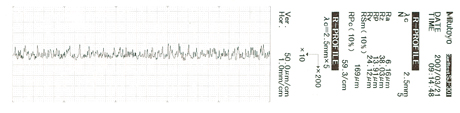

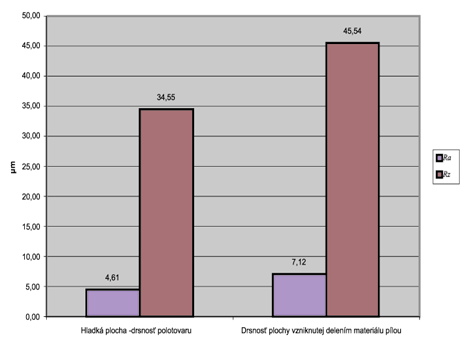

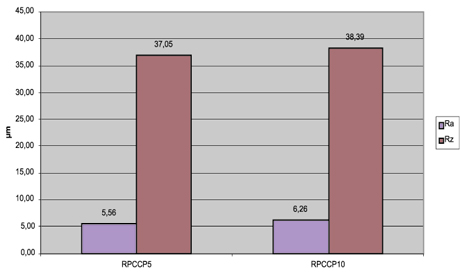

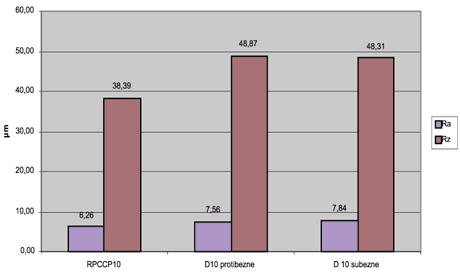

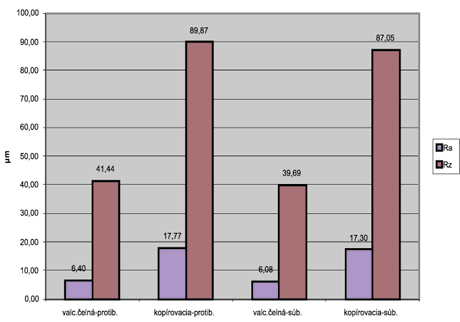

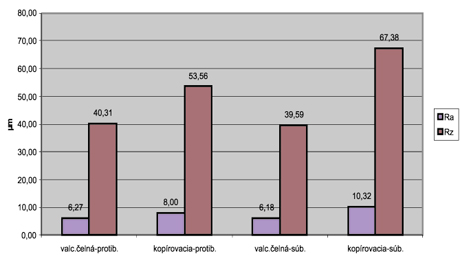

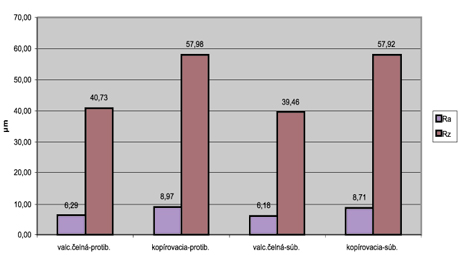

Nasazení CA.. technologií do procesu vývoje a výroby produktů s sebou přineslo rozšíření možností strategií obrábění. Řezné podmínky dané rychlostí posuvu stolu a otáčkami vřetena při frézovaní stále zůstávají hlavními veličinami, které ovlivňují kvalitu obráběného povrchu. CAD/CAM systémy jakož i CNC výrobní technika nám nabízí nové možnosti, kterými umíme ovlivnit kvalitu obráběné plochy. Nasazení CA.. technologií do procesu vývoje a výroby produktů s sebou přineslo rozšíření možností strategií obrábění. Řezné podmínky dané rychlostí posuvu stolu a otáčkami vřetena při frézovaní stále zůstávají hlavními veličinami, které ovlivňují kvalitu obráběného povrchu. CAD/CAM systémy jakož i CNC výrobní technika nám nabízí nové možnosti, kterými umíme ovlivnit kvalitu obráběné plochy.Mezi takové možnosti patří volba strategie dráhy nástroje, možnost volby jednosměrného anebo obousměrného obrábění a nové parametry, které přímo předurčují kvalitu obrobené plochy. Jde hlavně o možnost nastavení hodnoty parametru MSH (maximální výška nerovnosti) v CAM systému, který je v praxi měřitelný jako Rz, což je maximální výška nerovnosti profilu drsnosti povrchu. Trocha teorie na úvodPřesnost kopírování povrchu nástrojem má následný vliv na počet řádků programu, CNC program pro obrobení modelu vlevo na obr.4 měl 1120 řádků, přičemž při snížení hodnoty parametru MSH (snížení maximální výšky nerovnosti) pro případ vpravo jsme dosáhli kvalitnějšího povrchu, čímž CNC program narostl na 3053 řádků. Rovinná plochaPlocha byla obráběná na 3osé CNC frézovačce EMCO Mill 155 válcovou čelní frézou a kopírovací frézou. Polotovarem pro jednotlivé vzorky bylo už vzpomínané „syntetické dřevo“.Virtuální model stejně jako generování CNC programu bylo realizováno v softwaru CATIA V5R16. Rovinná plocha byla obráběná: a) jednosměrně protiběžně b) jednosměrně souběžně c) strategií ZIG-ZAG (CC) – to je souběžně i protiběžně - kombinace a) a b)  Obr. 7 Způsoby obrábění rovinné plochy  Obr. 8 Způsob úběru materiálu při souběžném (vlevo) a protiběžném frézovaní (vpravo) Protiběžné frézování válcovou čelní frézou (nadpis obr. 9)  Obr. 9 Jednotlivá znázornění dráhy nástroje a úběru materiálu protiběžným frézováním rovinné plochy válcovou čelní frézou Protiběžné obrábění kopírovací frézou (nadpis obr. 10)  Obr. 10 Jednotlivé znázornění dráhy nástroje a úběru materiálu protiběžným frézováním rovinné plochy kopírovací frézou  Obr. 11 Detail otisku reliéfu nástroje s polotovarem Postup měření a základní nastavení drsnoměruVyhodnocovaná délka obsahovala pět základních délek po 2,5 mm. Na výstupe z digitálního drsnoměru je počet úseků označených N = 5 a základní délka λ = 2,5 mm. Každé měření bylo uděláno 5krát a na základě těchto pěti měření byl vypočítaný aritmetický průměr. Obr. 12 Definování směru měření drsnosti - příčná drsnost  Obr. 13 Výstup z drsnoměru Mitutoyo Zajímat nás budou parametry Ra a Rz. Hodnoty těchto parametrů budou vyhodnoceny v grafické podobě. Měření drsnosti povrchu na hladké ploše a ploše vzniklé řezáním kotoučovou pilouZa neobrobenou hladkou plochu byla brána plocha povrchu tabule dodané výrobcem. Při dělení materiálu vzorku na okružní pile bylo též uskutečněno měření drsnosti povrchu. Výsledky obou měření hladké plochy i plochy vzniklé řezáním jsou zpracovány v grafu č.1. Graf 1 Porovnání parametrů Ra a Rz na „hladké ploše“ a ploše dělené řezáním Obrábění rovinné plochyVliv průměru nástroje na drsnost obrobeného povrchuV následujícím bude pojednáno o vlivu průměru válcové čelní frézy při obrábění rovinné plochy obousměrně strategií ZIG-ZAG (sem a tam).První vzorek bude obroben válcovou čelní frézou o průměru D = 5 mm a druhá nástrojem o průměru D = 10 mm.  Graf 2 Vliv průměru nástroje na drsnost povrchu (ø5 a ø10) Z grafického vyjádření jakož i z tabulkových hodnot vyplývá, že vliv průměru nástroje při obrábění rovinné plochy strategií Sem a Tam je minimální. Řezná rychlost byla stejná. U nástroje s průměrem D = 5 mm byla rychlost posuvu vf = 300 mm/min a otáčky n = 3000 min-1. U nástroje s průměrem D = 10 mm byla rychlost posuvu vf = 300 mm/min a otáčky n = 1500 min-1. Vliv strategie frézování:obousměrné obrábění, jednosměrné-protiběžné, jednosměrné-souběžnéV následujícím si porovnáme obrobení rovinné plochy válcovou čelní frézou s průměrem D = 10 mm v případě obousměrného obrábění Sem a Tam a následně jednosměrným obráběním-protiběžně a jednosměrně-souběžně.  Graf 3 Vliv strategie pohybu nástroje na drsnost povrchu rovinné plochy Z grafického vyjádření vyplývá, že protiběžné respektive souběžné obrábění nemá výrazně rozdílný vliv na drsnost obrobené plochy. Ale zároveň je vidět, že obousměrné obrábění má v tomto případě kladný vliv na kvalitu obrobené plochy. Vyplývá to z toho, že když se nástroj pohybuje obousměrně, dochází k určitému překrytí drah už obrobené a právě obráběné plochy, což má příznivý vliv na výslednou obrobenou plochu. Vliv tvaru nástroje, maximální výšky nerovnosti, protiběžného a souběžného frézování na drsnost povrchu rovinné plochyV dalším bude pojednáno o obrábění rovinné plochy válcovou čelní frézou a kopírovací frézou průměru D = 5 mm. Přičemž se bude měnit i parametr maximální výšky nerovnosti MSH popsaný v teorii výše.MSH = 0,05 mmMěření příčné drsnostiV prvním případě bude nastavena maximální hodnota výšky nerovnosti MSH = 0,05 mm při přípustné odchylce obrábění MT (Machining Tolerance) = 0,01 mm.V těchto případech budeme měřit jak příčnou drsnost – drsnost měřená kolmo na vedlejší pracovní pohyb nástroje, tak i podélnou drsnost – drsnost měřená ve směru dráhy pohybu nástroje.  Graf 4 Porovnání vlivu tvaru nástroje a strategie frézování na drsnost rovinné plochy – příčná drsnost Z grafického vyjádření vyplývá, že nejkvalitnější povrch dosáhneme při souběžném frézování válcovou čelní frézou. Nejdůležitějším poznatkem je, že nemá žádný význam obrábět rovinnou plochu kopírovací frézou. Pokud je možnost výměny nástroje, rovinné plochy třeba jednoznačně obrábět válcovou čelní frézou. Měření podélné drsnostiJakou drsnost povrchu dosáhneme pokud ji budeme měřit v podélném směru bude pojednáno v následujícím. Graf 5 Porovnání vlivu tvaru nástroje a strategie frézování na drsnost rovinné plochy – podélná drsnost Z měření podélné drsnosti vyplývá, že nejkvalitnějšího povrchu dosáhneme při obrobení plochy válcovou čelní frézou. I když při měření podélné drsnosti nejsou až tak zřetelné rozdíly, zda plocha byla obráběná válcovou čelní frézou anebo kopírovací frézou, jako při měření příčné drsnosti. Za úvahu stojí porovnání maximální výšky nerovnosti při obrábění kopírovací frézou. Hodnota MSH = 0,05 mm odpovídá 50 µm. To by mělo platit pro příčnou drsnost. Analogií by mělo být, že teoreticky požadovaná a nastavená hodnota MSH by měla odpovídat prakticky naměřené hodnotě Rz. Po pravdě řečeno platilo by to při dokonalém obrobení povrchu. V našem případě má vliv na výslednou drsnost jak profil reliéfu povrchu obráběného materiálu, tak i mikrostruktura obrobeného povrchu. MSH = 0,01 mmMěření příčné drsnostiV druhém případě bude nastavená hodnota maximální výšky nerovnosti MSH = 0,01 mm při přípustné odchylce obrábění MT (Machining Tolerance) = 0,01 mm. Graf 6 Porovnání vlivu tvaru nástroje a strategie frézování na drsnost rovinné plochy – příčná drsnost Z grafu vyplývá, že protiběžnost respektive souběžnost frézování nemá výrazný vliv na drsnost obrobené plochy. Hodnoty Ra i Rz klesly oproti MSH = 0,05 přibližně o třetinu. Navzdory tomu vznikl větší rozdíl u nastavení „teoretické výšky nerovnosti“ 0,01 mm t.j. 10 μm. Se zvýšením přesnosti dosáhneme kvalitnější povrch, ale ne úměrně nastavené přesnosti. Měření podélné drsnosti

Shrnutí poznatků

Autoři pracují na Strojníckej fakulte TU v Košicích. Článek byl vypracován v rámci řešení úlohy KEGA 3/4244/06 - Virtuální laboratoř metrologie ve studijním oboru Mechatronika a úlohy VEGA 1/3145/06 Řešení konstruktivního problému - klasický versus evoluční přístup.

Mohlo by vás zajímat:

|