Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 02.02. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 02.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 03.02. Blender – úvod do 3D

- 04.02. AutoCAD a AutoCAD LT – základní kurz

- 05.02. AutoCAD 2013 - základní kurz

- 05.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

Aktuality

- eQuorum vydává ImageSite, EngineBox verze 12.3

- Integrace 2D a 3D konstrukčních dat mění moderní návrh zařízení

- Partnerství TriMech Group a Capone Motorsports

- Hadrian zakládá divizi aditivní výroby

- Siemens a NVIDIA rozšiřují partnerství a vytvoří operační systém pro průmyslovou umělou inteligenci

- Zuken a LogicSwap uvedly bezplatný software pro migraci dat

- CADEXSOFT s vylepšenou podporou PDF a rozvinů

- Partnerství Artec 3D a InnovMetric k posílení řešení pro kontrolu

Obrábění modelových zařízení s CAD/CAM softwarem |

| Autor článku: Vladimír Grmela | |

| Čtvrtek, 11 Červen 2009 08:34 | |

|

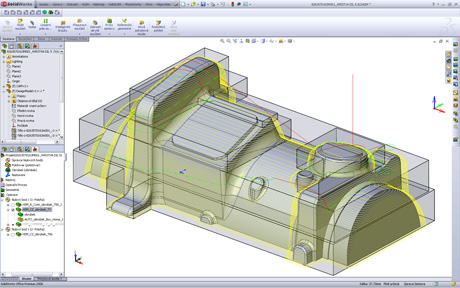

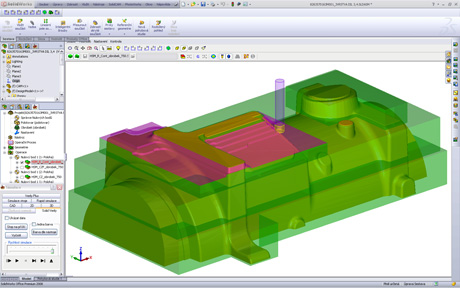

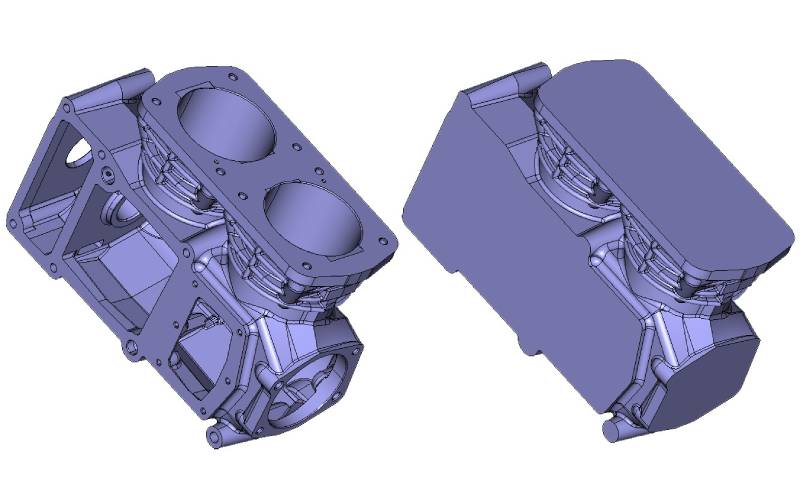

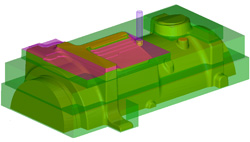

Před časemVýroba modelových zařízení je velice specifickou a také nadmíru zajímavou záležitostí. Znalostní požadavky na zaměstnance jsou vysoké a práce je to mnohdy náročná nejen fyzicky. Modelové zařízení pro výrobu odlitku se často podobá obrovskému dřevěnému hlavolamu a modelář potřebuje mít notnou dávku prostorové představivosti. Ještě v nedávné době taková komplexní skládačka vznikala převážně pod rukama zručných dřevomodelářů, kteří řezali a stloukali. S pomocí mnoha nástrojů, dlát a pil zkušení modeláři dlabali, vyřezávali, klížili, tmelili a dobrušovali. Doba pokročilaRozvoj výpočetní techniky v posledních 10 letech minulého století významně ovlivnil také provozy modeláren. K vůni dřeva a charakteristickým pachům klihů a tmelů se výraznější měrou přidal typický odér strojařiny. V dnešní době jsou běžným vybavením modeláren větší i menší CNC stroje. S příchodem CNC technologií vzrostla produktivita a výstupní kvalita ve výrobě modelových zařízení. Současně s vyšší produktivitou přitom výrazně poklesl podíl ruční práce při opracování dřevěných nebo stále častěji používaných alternativních materiálů. Vůni dřeva doplnilo nenápadné šumění ventilátorů v počítačích. K CNC strojům přibyl další faktor významně ovlivňující rychlost tvorby slévárenských modelů. Ruku v ruce s CNC stroji se objevují CAD/CAM systémy. Situace dnesModelové zařízení se skládá často z vysokého počtu na sebe navazujících dílců, které jsou vzájemně tvarově odvozeny jeden od druhého. Tvary a členitost jednotlivých částí modelů jsou z hlediska původního ručního zpracování velice komplikované. Kombinace rychlého CNC stroje a možnosti zpracovat kompletní zadání a programy ve výkonném CAD/CAM systému jsou v takovém případě vysvobozením. Soustavně se zvyšující nároky na kvalitu odlitků a s tím související větší náročnost a komplikovanost designu odlitků, to vše jsou faktory určující další vývoj. A tímto vývojem jsou investice do CNC technologií a CAD/CAM systémů. CNC technologie a CAD/CAMMnoho modeláren v České republice s úspěchem využívá kombinaci CNC obráběcích strojů české firmy Sahos a CAD/CAM systému SolidWorks/SolidCAM. Nabídka strojů Sahos je rozsáhlá a na její špici jsou výkonné 5osé obráběcí stroje. Mnohé slévárenské modely jsou velmi rozměrné a pro jejich obrobení ze všech stran je koncepce portálového stroje s 5osou souvisle řízenou frézovací hlavou velmi vhodná. Přirozenou volbou pro programování 5osých strojů je právě CAD/CAM systém SolidWorks a SolidCAM. Virtuální 3D prostor SolidWorksu pro realizaci 3D modelů poskytuje uživatelům výkonné a uživatelsky výborně použitelné funkce. Úplnost tohoto CAD/CAM systému je v mnoha ohledech jedinečná a dobře zacílená na požadavky modelařiny. CAD funkce dostupné v uživatelsky komfortním prostředí SolidWorks jsou jako stvořené pro práci se složitými tvarovými modely. K dispozici jsou nástroje pro rychlé objemové modelování, vynikající nástroje plošného modeláře, specializované funkce pro analýzu tvaru modelu. Sady nástrojů jsou uspořádány podle specifických požadavků mnoha oborů. V modelárnách nachází časté využití specializovaný soubor nástrojů pro zaformování modelu. Zadaný vstupní 3D model odlitku je nutné upravit do podoby vhodné pro zaformování. Je třeba nalézt dělicí křivky a odvodit dělicí roviny. Nutné je zkontrolovat, případně doplnit správné úkosy A, B, C. Model odlitku je třeba upravit s ohledem na smrštění, navrhují se jádra, jaderníky. S ohledem na další opracování odlitku se doplňují přídavky. V rámci úpravy a formování 3D modelu se musí pečlivě zohledňovat plánovaná technologie lití odlitku. Podle plánovaného počtu v sérii odlitků se používají různé materiály, z nichž je vyrobeno modelové zařízení. Počínaje masívním dřevem a překližkami přes různé pryskyřice a polyuretanové hmoty až ke kovovým modelům. Materiál, ze kterého bude modelové zařízení vytvořeno, je důležitým faktorem při tvorbě CNC programů. Na základě obráběného materiálu a komplikovanosti tvarů jednotlivých dílců modelového zařízení jsou stanovovány strategie obrábění. Od přípravy 3D modelů se dostáváme k programování CNC stroje. V prostředí SolidWorks tuto funkci na výbornou plní integrované CAM nástroje systému SolidCAM. Jakkoliv je to systém univerzální a schopný programovat CNC stroje frézovací, soustružnické nebo s kombinovanými technologiemi, v oblasti modeláren se budeme nejčastěji setkávat s frézováním. Většinou budou nasazovány operace 3osého obrábění, a pokud je k dispozici vhodný stroj, tak operace 5osého indexovaného a souvislého obrábění. SolidCAM disponuje velice silným HSM modulem pro vysokorychlostní 3osé obrábění a také specializovaným modulem pro 5osé frézování. HSM – High Speed Machining modul je rozsáhlý soubor funkcí pro postupné obrobení nejsložitější tvarových dílů. Operace jsou rozděleny podle způsobu použití. Základní dělení je na operace hrubovací a dokončovací. Po operaci základního hrubování velkým průměrem nástroje většinou nastupují další hrubovací operace, které řeší oblasti, kam se větší nástroj v předešlé operaci nedostal. Oblasti takzvaného zbytkového materiálu jsou řešeny automatickým výpočtem na základě předchozích operací. Jedná se o dohrubování zbytkového materiálu. Poté následuje série dokončovacích operací, kdy jsou použity vhodné strategie volené podle tvarové charakteristiky obráběného dílce. Jsou to strategie řádkování nebo obrobení strmých stěn konstantním Z krokem. Kombinované a přechodové tvary jsou řešeny speciálními operacemi, které přizpůsobují položení drah nástroje charakteru zakřivení tvaru. Pro obrobení koutů a úzkých dutin jsou vhodné operace koutového, tužkového a zbytkového dokončování. Přitom jsou všechny části dráhy nástroje (pracovní dráha, nájezdy a odjezdy, rychloposuvy) tečně napojeny a vedeny v optimální proměnlivé vzdálenosti nad materiálem. Výsledkem je hladký pohyb bez cukání a rázů v ostrých změnách pohybu. Všechny uvedené 3osé HSM operace je možné polohovat (indexovat) s libovolným natočením vektoru nástroje, pokud je k dispozici 5osý stroj. Samostatnou kapitolou jsou operace 5osého souvislého obrábění. V případě, kdy je rozměr obráběného dílce v ose Z velký a dlouhé vyložení nástroje by s ohledem na chvění znemožňovalo nasadit vhodné řezné podmínky, je možné indexovat. Důležité je najít optimální polohu vektoru nástroje vůči obrobku, zkrátit vyložení nástroje a zlepšit tuhost soustavy. Souvislé obrábění dovoluje využít kinematiku 5osého stroje mnohem lépe. Množství strategií a jejich bohaté možnosti nastavení dokáží vést nástroj vzhledem k dílci v optimální pozici s plynulou změnou vektoru. Řešení úlohy usnadňuje několikaúrovňové nastavení nájezdových a odjezdových pohybů a přesunů rychloposuvem nad materiálem. Vše je ošetřeno opět několikaúrovňovou kontrolou kolizí s možností nastavení řešení pro okamžik, kdy virtuálně ke kolizi dojde. V případě výskytu kolize je na základě logicky přednastavených kroků modifikována dráha nástroje tak, aby nedošlo k poškození obrobku, nástroje nebo dokonce stroje. Nadefinovaný a vypočítaný výsledek virtuálního obrábění lze kontrolovat v prostředí simulace obrábění. Jeden z režimů simulace je kompletní simulátor stroje, který vyšetřuje pohyby jednotlivých částí a kontroluje vůči sobě pohyby stroje, nástroje a obrobku. Takto lze v CAD/CAM systému SolidWorks/SolidCAM realizovat obrábění na mnoha dřevo- i kovoobráběcích CNC strojích, 3osých nebo 5osých, s různými řídícími systémy (Heidenhain, Sinumerik, Fanuc aj.). Praxe a použitíPraktickým příkladem nástupu moderních technologií mohou být Slévárny Třinec ze skupiny firem Třinecké železárny. Konkrétně se jedná o CNC obrábění v provozu Modelárna. V roce 2005 byl instalován 5osý obráběcí stroj firmy SAHOS a současně CAD/CAM systém SolidWorks/SolidCAM. Počátky byly velmi náročné, s CNC obráběním nebyly zkušenosti a stejně tak s prací v 3D systému CAD/CAM. Instalaci stroje a základní zaškolení CAD/CAM provedla firma Sahos. Po čase a prvních praktických zkušenostech byl dán prostor pro další prohloubení znalostí v oblasti CAD/CAM. Během první poloviny roku 2006 proběhla série školení a odborných konzultací ve spolupráci s firmou SolidVision, která je největším dodavatelem 3D CAD/CAM systému SolidWorks/SolidCAM. Firma SolidVision klade veliký důraz na technické, znalostní zázemí, kterým podporuje své uživatele formou školení a konzultací. Cílem je proškolený a zkušený uživatel, který plně využívá kvality 3D CAD/CAM softwaru a zhodnocuje tak svoji investici. Výsledným efektem investice do moderního zařízení CNC a CAD/CAM systému byl prudký nárůst produktivity a kvality ve výrobě modelových zařízení. Autor pracuje ve společnosti SolidVision. Obrázky uveřejněny se svolením

Mohlo by vás zajímat:

|

SolidCAM a SolidWorks jsou velmi známým a povedeným řešením nejen pro podporu CNC obrábění. Souhrn vynikajících vlastností přinesly tomuto CAD/CAM systému oblibu nejen ve strojírenských firmách a nástrojárnách. Další z oblastí, kde je tento software často používán, je výroba slévárenských modelů.

SolidCAM a SolidWorks jsou velmi známým a povedeným řešením nejen pro podporu CNC obrábění. Souhrn vynikajících vlastností přinesly tomuto CAD/CAM systému oblibu nejen ve strojírenských firmách a nástrojárnách. Další z oblastí, kde je tento software často používán, je výroba slévárenských modelů.