Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 02.02. Autodesk Inventor – kurz pro středně pokročilé (modelování součástí a plochy)...

- 02.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 03.02. Blender – úvod do 3D

- 04.02. AutoCAD a AutoCAD LT – základní kurz

- 05.02. AutoCAD 2013 - základní kurz

- 05.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.02. Autodesk Inventor – základní kurz

- 09.02. AutoCAD Electrical – základní kurz

- 10.02. Autodesk Inventor – kurz iLogic

- 10.02. Autodesk Inventor – kurz iLogic

Aktuality

- eQuorum vydává ImageSite, EngineBox verze 12.3

- Integrace 2D a 3D konstrukčních dat mění moderní návrh zařízení

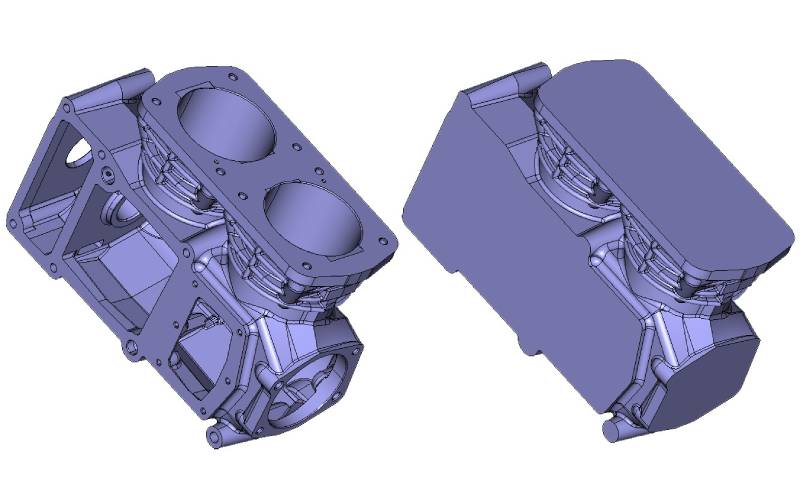

- Partnerství TriMech Group a Capone Motorsports

- Hadrian zakládá divizi aditivní výroby

- Siemens a NVIDIA rozšiřují partnerství a vytvoří operační systém pro průmyslovou umělou inteligenci

- Zuken a LogicSwap uvedly bezplatný software pro migraci dat

- CADEXSOFT s vylepšenou podporou PDF a rozvinů

- Partnerství Artec 3D a InnovMetric k posílení řešení pro kontrolu

Obrábění rotačních ploch |

| Autor článku: Michal Fabian, Daniel Kupka | |

| Čtvrtek, 26 Listopad 2009 15:17 | |

|

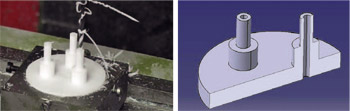

excentricky rozmístěných vůči ose základní válcové plochy

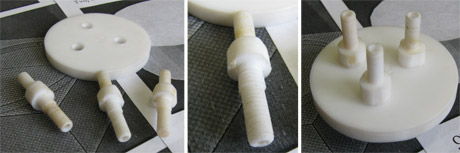

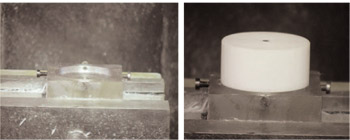

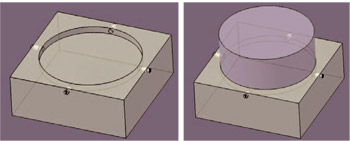

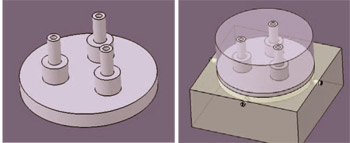

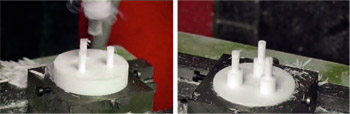

S takovým problémem zápasil jeden z autorů příspěvku, když potřeboval vyrobit kusovou sérii průtokových víček na laboratorní sklo. Základní podmínkou bylo, aby víčko s kolíky bylo monolitickým jednolitým celkem. Tento požadavek vycházel z toho, že při chemických reakcích je třeba zajistit vzduchotěsnou, resp. vodotěsnou soustavu, aby se do ní nedostával falešný vzduch, resp. aby z té soustavy neunikala kapalina. Vzhledem na agresívnost chemického prostředí je v této oblasti používán silon, teflon, resp. jiné plastické materiály podle stupně agrese chemické látky. ŘešeníExistovala dvě řešení, která byla shodná: Vše soustruženímZpůsob, při kterém by se vše realizovalo technologií obrábění soustružením, vyžadoval rozložit výrobek na samostatná jednotlivá tělesa. Postup výroby by pak vypadal následovně:

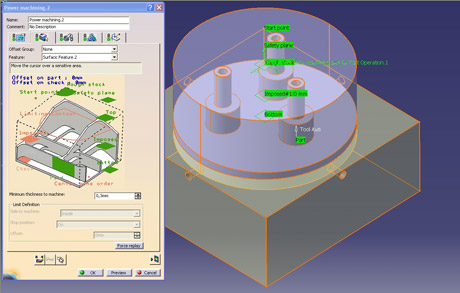

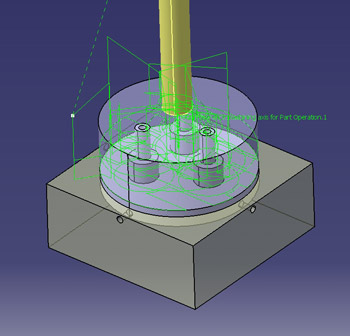

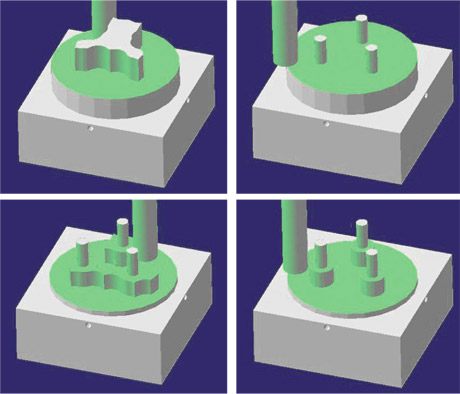

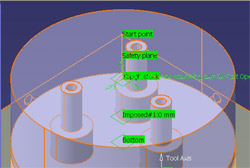

Vše frézovánímK návrhu výrobku a vygenerování programu byl použit CAD/CAM systém CATIA V5. Tímto programem byl vygenerován NC kód pro řídící systém Heidenhain 3osé frézy EMCO Concept Mill 155. ZávěrTímto způsobem byl definitivně vyřešen problém netěsnosti víček laboratorních lahví. Vyrobením víčka z jednoho kusu materiálu byly odstraněny závitové a lepené spoje. Tím se stalo víčko monolitickým a dokáže odolávat i extrémním chemicky agresívním vlivům. Takže i v tomto byl CAD/CAM ve spojení s CNC velmi účinným pomocníkem. Literatura:[1] Stanová, Eva: Axonometrické zobrazovanie. In: Základy strojného inžinierstva. Košice: TU, 2001, s. 25–30. ISBN 80-7099-661-7 Autoři pracují na SjF TU v Košicích

Mohlo by vás zajímat:

|

Ačkoliv tento složitý název nahání obavy, o co vlastně jde, jedná se o ne tak vzácný jev v strojírenské praxi. Rotační součástky se zpravidla obrábějí soustružením. Polotovar upnutý do čelistí sklíčidla rotuje a materiál z něj odebírá soustružnický nůž pohybující se ve dvou souřadnicích. Co však dělat v případě, kdy jsme sice schopni obrobit základní válcovou plochu soustružením, ale na její čelní ploše jsou excentricky rozmístěna další tělesa válcového tvaru?

Ačkoliv tento složitý název nahání obavy, o co vlastně jde, jedná se o ne tak vzácný jev v strojírenské praxi. Rotační součástky se zpravidla obrábějí soustružením. Polotovar upnutý do čelistí sklíčidla rotuje a materiál z něj odebírá soustružnický nůž pohybující se ve dvou souřadnicích. Co však dělat v případě, kdy jsme sice schopni obrobit základní válcovou plochu soustružením, ale na její čelní ploše jsou excentricky rozmístěna další tělesa válcového tvaru?