Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 |

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

- 10.03. Trimble SketchUp – základní kurz

- 11.03. Školení pro metrology - Metrolog organizace

- 12.03. AutoCAD – kurz pro středně pokročilé

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

Vliv výrobního procesu na dynamické chování struktury |

| Pátek, 13 Leden 2012 15:25 | |

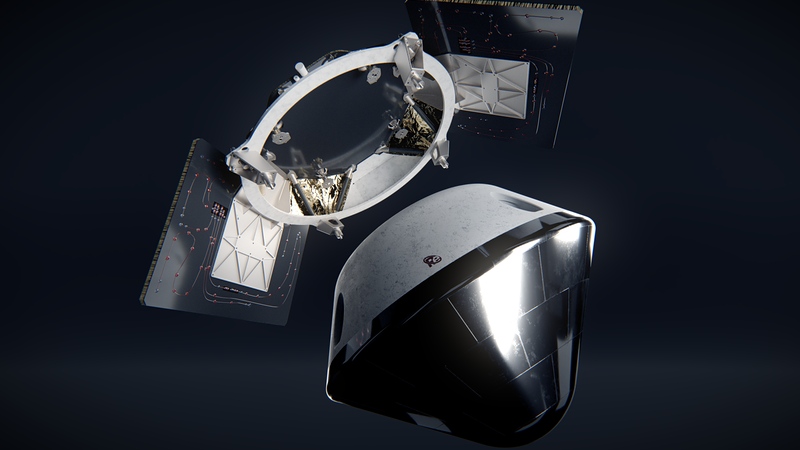

Virtual Performance Solution od společnosti ESI Group umožňuje zahrnout vliv lisování a svařování do simulace nárazových zkoušek Virtual Performance Solution od společnosti ESI Group umožňuje zahrnout vliv lisování a svařování do simulace nárazových zkoušek

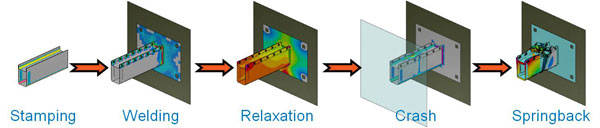

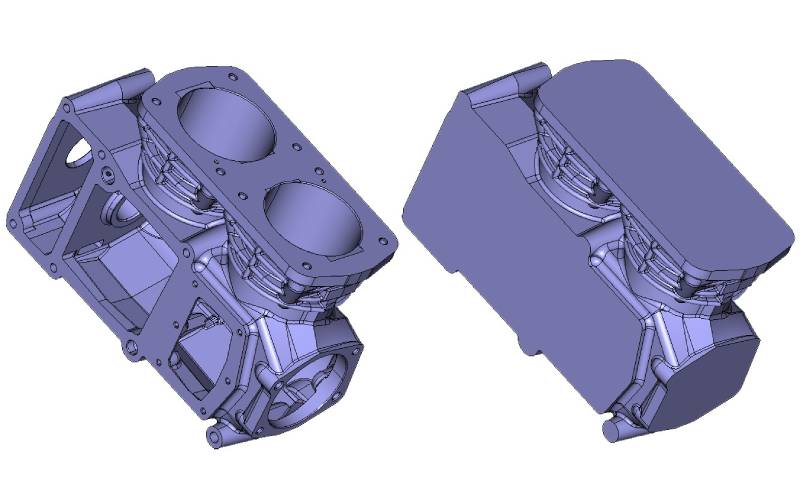

V současném vývoji prototypů se stále častěji uplatňuje numerická simulace, která při využití v rané fázi vývoje výrazně zkracuje čas a snižuje náklady potřebné na vývoj nového produktu. Většinou se jedná jen o dílčí analýzu izolovaných zatěžovacích stavů. Tyto dílčí analýzy často postihují jen ideální strukturu, která vznikla z konstrukčních CAD dat a která nepostihuje změny tvaru a materiálových vlastností, ke kterým dochází během výroby. Změny tvaru a vlastností struktury během výrobního procesu mají často výrazný vliv na její chování během dynamického zatěžování. Výrazně se také projevují při vzniku a mechanismu porušení, které ovlivňuje bezpečnost struktury. Změna nominální tloušťky a vznik plastických deformací při lisování plechů má výrazný vliv na deformaci struktury při nárazových zkouškách.Zahrnutí tohoto vlivu výrazně přibližuje výsledky numerických simulací k realitě. Bohužel kombinace vlivu lisování a následného zatížení zatím není běžná. Svařování je další oblastí, která způsobuje změny vlastností základního materiálu. Únosnost svarů je velmi důležitá pro bezpečnost struktury při mezním namáhání a kvalita modelování svarů je klíčová pro prediktivitu numerických simulací. Fyzikální modelování svarů v reálných průmyslových aplikacích je zatím také ojedinělé. Článek ukazuje na možnost zahrnutí vlivu výrobních procesů, jako je lisování a svařování, do procesu návrhu virtuálního prototypu. Tato metodika přináší zásadní přiblížení numerických modelů k realitě a umožní tím zkrácení vývojového cyklu a robustnější konstrukci nového produktu. Zmíněné změny vlastností struktury způsobené výrobními procesy lze v současné době zohlednit v programovém souboru Virtual Performance Solution (VPS) společnosti ESI Group. V rámci tohoto souboru lze definovat automatické zřetězení jednotlivých výrobních procesů a tím umožnit analyzovat jejich vliv v každodenní konstrukční práci. Ekonomické aspektyTyto úvahy reagují na snahu o postupné zavádění numerických simulací nárazových zkoušek motorových a kolejových vozidel do legislativy, zejména s ohledem na zvýšení bezpečnosti v dopravě. Klíčovým faktorem tohoto procesu je přesnost výsledků virtuálních simulací. Automobilový průmysl klade během posledních let vysoký důraz na bezpečnost účastníků silničního provozu. Právě ekonomická krize ukazuje důležitost snižování nákladů na vývoj bez újmy na kvalitě výsledků. Virtuální prototyping s vysoce kvalitními a prediktivními modely se zde jeví jako správná cesta. Cena stavby jednoho reálného prototypu ve vývojové fázi vozu stojí několik miliónů eur. Náklady na nápravu případných problémů chování struktury (zjištěných např. při nárazových zkouškách) ve fázi, kdy je hotový reálný prototyp, jsou ještě řádově vyšší (desítky miliónů eur). Náprava takovýchto problémů zároveň prodlužuje vývojový cyklus a oddaluje uvedení nového vozu na trh a tím samozřejmě nepřímo snižuje konkurenceschopnost nového modelu. Proto přesné virtuální metody v rané vývojové fázi hrají stále důležitější roli. Pomocí virtuálních metod lze navíc vytvořit robustní konstrukci splňující veškeré bezpečnostní požadavky. Důvodem je, že návrhy konstrukcí lze libovolně virtuálně zkoušet v konfiguracích, které reprezentují krizové situace mimo standardní homologační a zákaznické testy. Tím lze ušetřit lidské životy a snížit závažné zdravotní následky v podmínkách nestandardních scénářů nehod. Popis metodikyVirtual Performance Solution (VPS) se používá pro analýzu silně nelineárních dynamických dějů, jako jsou nárazové zkoušky dopravních prostředků (automobilů, vlaků, letadel atd.) nebo vibrační a hluková analýza. Kromě uvedených analýz je systémem možné predikovat i změny materiálových vlastností během výroby. Pro predikci změn, ke kterým dochází během procesu lisování (ztenčení, plastické deformace), lze přímo použít implementovanou inverzní metodu. Pomocí teplotního modulu lze odhadnout smršťování materiálu a tím popsat procesy bodového i kontinuálního svařování. Z těchto vlivů je pak možno predikovat nejen materiálové změny v jednotlivých fázích výroby, ale i geometrické odchylky od výkresové dokumentace. Změna geometrie a materiálových vlastností má často za následek změnu chování struktury při zatěžování, které je klíčové pro určení bezpečnosti. Dále může být ovlivněna životnost nebo akustické vlastnosti struktury. Tyto změny pak je možno během vývoje eliminovat například optimalizací sekvence svařování nebo změnou technologie lisování. Ideálním řešením je pak nalezení dostatečně robustní struktury. Metodika byla ověřena na zjednodušené struktuře – testovacím podélníku, který je odvozen od předního podélníku osobního automobilu. Tento díl má v případě čelního nárazu za úkol absorbovat co nejvíce energie a deformovat se předepsaným způsobem tak, aby minimalizoval poranění posádky. Na obrázku 1 je schematicky znázorněn jak proces výroby, tak i způsob zatěžování, který reprezentuje analogii bariérové zkoušky. Výroba testovacího podélníku zahrnuje lisování a ohyb dvou U-profilů. Dále bodové svařování, na kterém je možné provést optimalizaci svařovací sekvence za účelem minimalizace konečných deformací. Dalším krokem je přivaření testovacího podélníku k montážní desce, kde je opět možné provést optimalizaci svařovací sekvence. Zatížení je provedeno pádovou zkouškou, která reprezentuje adekvátní zatížení podélníku při čelním nárazu. Posledním krokem je pak odpružení po dynamickém zatížení.

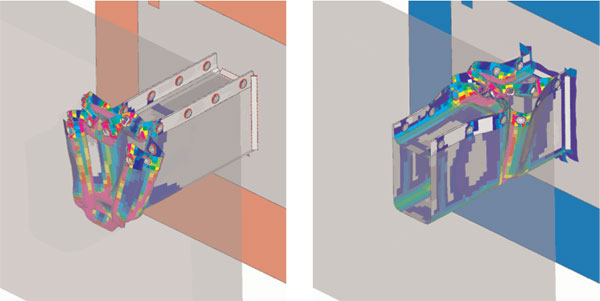

Vlivy výrobní technologieNa obrázku 2 je vidět porovnání dynamického chování zatížené struktury bez uvažování a s uvažováním vlivu technologie výroby. Zohlednění vlivu výrobních procesů a jejich simulací ukazuje podstatné rozdíly v průběhu deformační zkoušky testovacího podélníku.

Podélník se začíná deformovat uprostřed struktury, zatímco v případě, kdy nejsou zohledněny výrobní technologie, se deformuje na jejím začátku. Rozdíl v deformačním chování ukazuje na změny vlastností struktury, které jsou způsobeny výrobním procesem – ztenčení jako důsledek lisování nebo distorze jako následek procesu svařování. Uvažování výrobního procesu může výrazně zpřesnit výpočet množství pohlcené energie podélníkem během dynamické zkoušky a tím zlevnit a zefektivnit konstrukci již ve fázi virtuálního prototypu bez nutnosti výroby ověřovacích prototypů. ZávěrTuto metodiku lze aplikovat na celou zkoumanou strukturu automobilu. Uvažováním řetězce vlivů výrobních procesů a jejich zautomatizováním v prostředí VPS dochází k výraznému zpřesnění simulací nárazových zkoušek a tím i ke zvýšení bezpečnosti nových automobilů. Tento postup lze použít i u jiných strojírenských výrobků, kde je možné očekávat vliv výrobního procesu. Kromě lisování a svařování lze do návrhové smyčky zařadit i simulace lití. Autoři pracují ve společnosti MECAS ESI.

Mohlo by vás zajímat:

|