Partneři Projektu CAD

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

Automatizace procesu frézování v CNC řídícím systému FANUC |

| Úterý, 21 Prosinec 2010 15:28 | |

FANUC Manual Guide-i je nadstavbový CNC řídící systém sloužící jako interní CAD/CAM systém vertikálních a horizontálních obráběcích center. Z hlediska programování se jedná o nadstavbové dílenské programování. Při tvorbě CNC programu využíváme prvky ISO programování v kombinaci s 3D grafickou podporou, jak tomu je u CAD/CAM systémů. Uvedený způsob programování CNC strojů podstatně zkracuje čas editace. Inovativní koncepce nástavbového programování CNC obráběcích strojů je zkvalitněním celého procesu při celkové tvarové složitosti finálního produktu s využitím obrábění ve více osách. MANUAL GUIDE-i je nedílnou součástí CNC řídícího systému FANUC s možností propojení programovacího prostředí ISO kódu s grafickým rozhraním, které je význačné pro CAD/CAM systémy. FANUC Manual Guide-i je nadstavbový CNC řídící systém sloužící jako interní CAD/CAM systém vertikálních a horizontálních obráběcích center. Z hlediska programování se jedná o nadstavbové dílenské programování. Při tvorbě CNC programu využíváme prvky ISO programování v kombinaci s 3D grafickou podporou, jak tomu je u CAD/CAM systémů. Uvedený způsob programování CNC strojů podstatně zkracuje čas editace. Inovativní koncepce nástavbového programování CNC obráběcích strojů je zkvalitněním celého procesu při celkové tvarové složitosti finálního produktu s využitím obrábění ve více osách. MANUAL GUIDE-i je nedílnou součástí CNC řídícího systému FANUC s možností propojení programovacího prostředí ISO kódu s grafickým rozhraním, které je význačné pro CAD/CAM systémy.

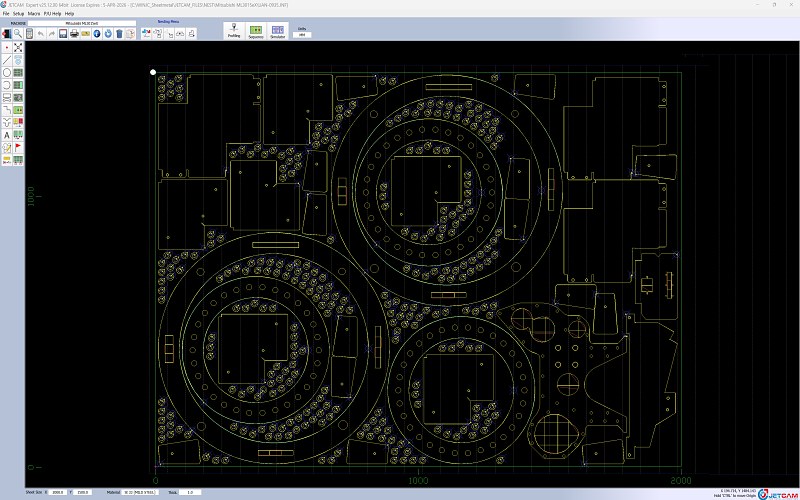

CNC řídící systém FANUC Manual Guide-iŘídící systém Manual Guide-i je programovací software, který je určen k programování přímo ve výrobním provozu, čímž podstatně zjednodušuje obsluhu obráběcího stroje. Inovativní způsob programování umožňuje vývoj programu od výkresu k výrobě jednotlivých součástek za podstatně kratší dobu, než je tomu u konvenčních obráběcích strojů, případně CNC strojů programovatelných jen v ISO kódu. Díky softwaru Manual Guide-i je možné CNC řídící systémy Fanuc velmi rychle a jednoduše programovat pro soustružení, frézování, vrtání, ale i pro jejich vzájemnou kombinaci při jednom upnutí polotovaru. Uživatele tohoto systému usměrňuje v průběhu programování názorné menu a grafické simulace, které umožňují dosáhnout velmi efektivních výsledků i pro složité postupy obrábění. Řídící systém Fanuc Manual Guide-i je založen na formátu ISO kódu a má ergonomické uživatelské CNC rozhraní k programování jednotlivých cyklů jako úseků výrobního postupu. Používá prostorové vyobrazení technologických procesů na základě grafických ikon, které umožňují interaktivní tvorbu programů dílců jen v několika krocích, jak je to běžné při programování v CAD/CAM systémech. Všechny důležité informace jsou zobrazeny na jedné CNC obrazovce. To vylučuje nutnost neustálého přepínání obrazovek, při kterém hrozí ztráta orientace v ostatních vedlejších obrazovkách. Na rozdíl od ISO programování, kde musíme naprogramovat každý jeden pohyb řezného nástroje, stačí v prostředí Manual Guide-i nakreslit tvar součástky přímo z výkresu. Dráhy hrubování, případně dokončování systém vygeneruje sám na základě programátorem zadaných parametrů. Tento odborný aplikovaný příspěvek poskytuje přehled o softwaru Manual Guide-i při programování aplikací pro CNC frézovací centra (obr. 1).

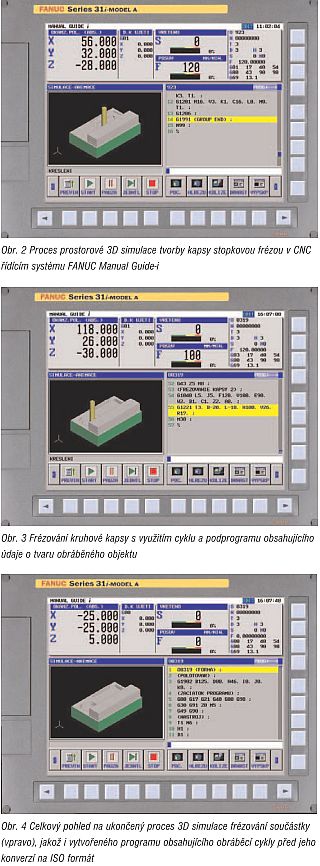

Dílenské programování řídícího systému FANUC v prostředí MANUAL GUIDE iPozůstává z grafických oken (obr. 2, 3, 4). Řídící systém vyplněním údajů automaticky vytvoří NC program sestávající ze skupiny kódů kompatibilních s kódy v DIN ISO prostředí. Základní obrazovka obsahuje informace o obráběcím stroji (poloha souřadnicových os CNC stroje, otáčky vřetena, posuv, modální G-kódy, zbývající dráha), vstup programu, 2D a 3D grafické okno simulace procesu třískového obrábění a tzv. softwarová tlačítka, pomocí kterých se vytváří NC program ve formátu Manual Guide-i. Ke konverzi na ISO formát dochází v automatickém režimu stroje, kdy jsou jednotlivé cykly převáděny na ISO zápis sestávající z přípravných a strojních funkcí a kódů.

Doporučení pro praxiPřínosem při práci s grafickým CNC řídícím systémem FANUC Manual Guide-i jako nástavbou ISO CNC řídícího systému FANUC je bezesporu skutečnost jednak samotného zjednodušení mnoha úkonů, jako jsou programování pohybů nástroje při záběru do materiálu, jakož i nájezd a výjezd nástroje včetně rychloposuvů a odjezdů nástroje do bezpečné polohy za účelem výměny. Kromě toho existuje možnost simulace celého obráběcího procesu nastavením se do polohy automatického režimu nebo režimu spouštění a provádění již napsaných (editovaných) CNC programů. V této simulaci je možné nastavit stejně simulaci možných (předpokládaných) kolizí nástroje s obrobkem, případně jinou částí pracovního prostoru obráběcího stroje. Samotný CNC program vygenerovaný v Manual Guide-i je možné v případě potřeby doplnit větami nebo jednotlivými bloky vět v ISO kódu, ať již prostřednictvím přímé editace nebo vložením ucelených bloků podprogramů z paměti systému Manual Guide-i. ZávěrVelká výhoda systému Manual Guide-i spočívá ve skutečnosti, že programátor nebo aplikační technolog nemusí pracně vypisovat všechny NC-kódy pro každý pohyb. Systém si sám vygeneruje NC-kódy pomocí kontur, které byly nakresleny v Manual Guide-i. Nejenže je pomocí uvedených programovacích úkonů možné výrazným způsobem zkrátit celkový čas tvorby programu, ale je i bezpečnější z hlediska tvorby chyb při ISO programování. Prostorovou simulací procesu obrábění, ale rovněž i simulací pracovních a nepracovních drah nástrojů v automatickém režimu s výstražnými alarmy o případných kolizích je chráněn nejen proces výroby, ale i CNC stroje spolu s obsluhou. Tento systém svou variabilitou a možností 3D simulování i CNC programů vygenerovaných příslušným postprocesorem CAD/CAM systémů umožňuje kvalitnější možnosti programování a kontroly kvality celého procesu výroby. Vzhledem k jednoduché a rychlé tvorbě programu je tento druh CNC řídícího systému aplikovatelný do mnoha typů strojírenských výrob.

Mohlo by vás zajímat:

|

Během programování jsou obsluze stroje k dispozici tři hlavní provozní režimy EDIT (tvorba NC programu), MEM (spuštění NC programu nebo jeho grafická simulace na 2D, 3D obrazovce) a režim JOG (manuální režim – při určování NBO-nulového bod obrobku, oprav a typu nástroje...). V provozním režimu EDIT přes softwarová tlačítka START, CYKLUS a KONEC se zadají vyplňováním grafických oken údaje o polotovaru a jeho rozměrech, vybere se nejvhodnější technologie opracování, určí se údaje o řezných podmínkách, kontuře hotové součástky, přídavcích na obrábění a výměně nástrojů. V automatickém režimu MEM lze vytvořený program buď přímo spustit na obráběcím stroji, nebo použít simulaci řezného procesu s určením kritických míst a případných kolizí.

Během programování jsou obsluze stroje k dispozici tři hlavní provozní režimy EDIT (tvorba NC programu), MEM (spuštění NC programu nebo jeho grafická simulace na 2D, 3D obrazovce) a režim JOG (manuální režim – při určování NBO-nulového bod obrobku, oprav a typu nástroje...). V provozním režimu EDIT přes softwarová tlačítka START, CYKLUS a KONEC se zadají vyplňováním grafických oken údaje o polotovaru a jeho rozměrech, vybere se nejvhodnější technologie opracování, určí se údaje o řezných podmínkách, kontuře hotové součástky, přídavcích na obrábění a výměně nástrojů. V automatickém režimu MEM lze vytvořený program buď přímo spustit na obráběcím stroji, nebo použít simulaci řezného procesu s určením kritických míst a případných kolizí.