Partneři Projektu CAD

- 19.02. Trimble SketchUp – základní kurz

- 19.02. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 23.02. AutoCAD – kurz pro středně pokročilé

- 25.02. AutoCAD – kurz pro pokročilé

- 25.02. AutoCAD kurz – vytváření a prezentace 3D modelů

- 25.02. Webinář Bezpečná přeprava výrobků pomocí simulací v Ansys

- 26.02. WEBINÁŘ | Digitální továrna v praxi: Jak řídit kusovníky a výrobu efektivně...

- 27.02. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

Aktuální články

- Staňte se přednášejícím na BIM OPEN 2026 v Ostravě!

- MAPA ROKU – termín přihlášek do 28. ročníku

- 3E Praha zve na odborné setkání učitelů 2026

- Co doopravdy brání využití AI ve stavebnitcí?

- Hlaste se na tradiční roadshow Leica Tour 2026

- Digitální továrna v praxi: Jak řídit kusovníky a výrobu efektivně

- Registrace na mezinárodní setkání uživatelů ESTECO 2026

- Precision Additive uvádí LPBF 3D kovovou tiskárnu s AI

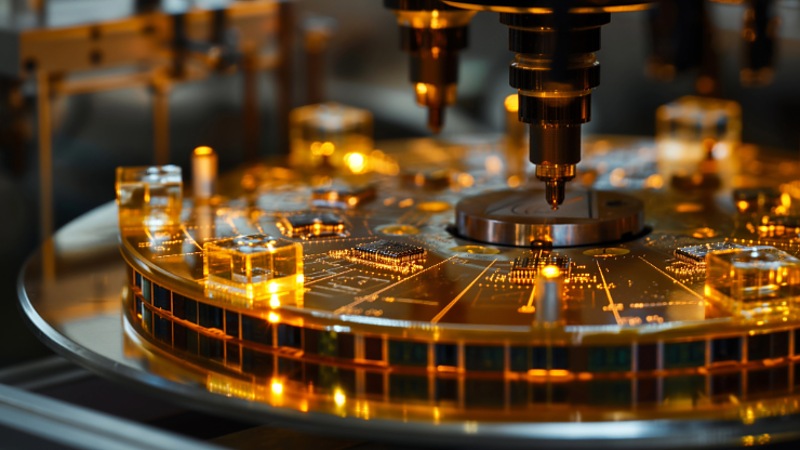

Co je to digitální dvojče v polovodičovém průmyslu |

| Úterý, 13 Květen 2025 12:07 | ||

|

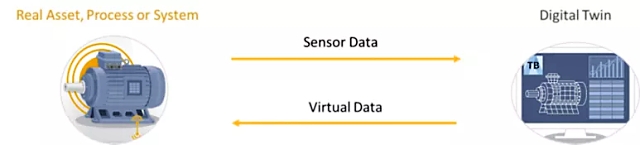

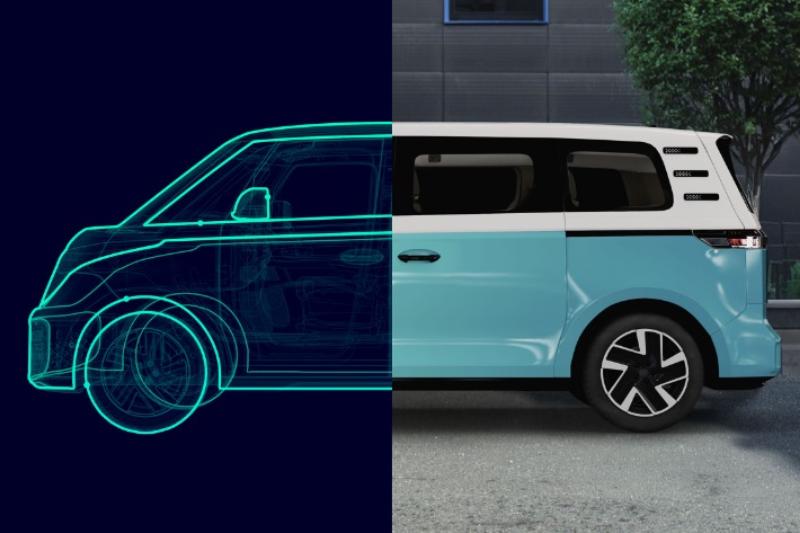

Zatímco širší výrobní odvětví již začalo digitální dvojčata používat, v případě výroby polovodičových čipů se stále jedná o relativně novou technologii. Cílem iniciativy US vlády je vybudovat silnější ekosystém v celém USA, v němž budou výrobci čipů využívat digitální dvojčata, aby snížili závislost na výrobních procesech jiných zemí a vybudovali robustnější dodavatelský řetězec. Co je to digitální dvojčeDigitální dvojče je virtuální reprezentace nebo model reálného subjektu nebo procesu, který lze spravovat v reálném čase. Virtuální model je propojen s fyzickým objektem prostřednictvím toku dat ze senzorů a stává se digitálním dvojčetem, v němž lze analyzovat minulé, současné a budoucí chování systému, aby bylo možné lépe pochopit, jak jej optimalizovat.

Polovodičové digitální dvojče je vytvořeno pomocí dat z fyzických senzorů, která udržují virtuální prostředí aktuálním a umožňují digitálnímu dvojčeti zažívat to samé jako fyzický objekt, aby mohlo v reálném čase předvídat, jak se bude chovat.

K vytvoření digitálního dvojčete je zapotřebí více vrstev a technologií:

Digitální dvojčata také využívají internet věcí (IoT) a okrajové platformy – například ty, které jsou k dispozici od Microsoftu, NVIDIA a Amazon Web Services (AWS) – k vytváření virtuálních modelů fyzických systémů. Poslední vrstvou je analytika. V této vrstvě se všechna shromážděná data kombinují s inženýrskými poznatky (například získanými ze simulací) a vytváří se virtuální reprezentace nebo model, který lze následně použít k předpovědím systému a k nahlédnutí do jeho fungování. Celkově digitální dvojčata umožňují lepší rozhodování, pokud jde o určování optimalizací, které by měly být provedeny na fyzickém systému. Význam iniciativyVýroba polovodičů je vysoce specializovaná a globalizovaná. Například dvě slévárny (TSMC a Samsung Foundries) vyrábějí přibližně 70 % všech čipů vyrobených na celém světě a pouze jedna společnost (ASML) vyrábí téměř všechny litografické stroje pro extrémní ultrafialové záření (EUV). Tato závislost na několika klíčových hráčích na trhu by mohla potenciálně vést k omezením v dodavatelském řetězci, jaká jsme viděli během výluk kvůli COVID-19. Vzhledem k tomu, že více než 60 % výroby čipů se nachází na Tchaj-wanu, existuje také možnost nedostatku čipů v důsledku geopolitického napětí. Vládní finanční podpora USA by mohla zmírnit některé z těchto problémů s dodávkami tím, že se v USA vybuduje více továren na výrobu polovodičů (tzv. Fabs). Má se začít s akademickými institucemi, které budou provádět potřebné validační procesy všech nových řešení digitálních dvojčat a konečným cílem je vytvořit více partnerství veřejného a soukromého sektoru prostřednictvím společností, jako je Intel, který již financuje školení a vzdělávání polovodičových pracovníků v USA. Výroba a provozVýhody digitálních dvojčat pro výrobní procesy polovodičů:

Schopnost provádět tuto úroveň optimalizace byla dosud omezena na několik klíčových výrobců čipů, ale digitální dvojčata mohou toto know-how zpřístupnit více regionům na světě. Digitální dvojčata lze sice využít k návrhu a prototypování nových čipů, ale hlavní přínosy se projeví ve výrobě a provozu. Digitální dvojčata pomohou zlepšit výstup procesu vytvořením virtuálního modelu buď jednotlivých zařízení, nebo širšího prostředí dodavatelského řetězce. Vezměme do úvahy například systémy HVAC a filtrační systémy pro molekulární kontaminaci vzduchu (AMC), které zabraňují kontaminaci v citlivém procesu výroby čipů. Pokud se filtry nevymění ve správný čas, utrpí kvalita čipu, což vede k nákladnému předělávání. Pokud budou filtry vyměněny příliš brzy, bude továrna čelit zbytečným a nákladným odstávkám. Digitální dvojčata nabízejí způsob, jak efektivněji udržovat filtry a systémy HVAC. Mezi další oblasti, které lze modelovat a optimalizovat, patří:

Po výrobě čipu lze pomocí virtuálního prostředí zkontrolovat, zda funguje efektivně. Proč by se měl polovodičový průmysl zaměřit na digitální dvojčataJednou z klíčových oblastí, v níž digitální dvojčata přinášejí přidanou hodnotu, je jejich použití s virtuálními senzory. Digitální dvojčata poskytují přístup k datům, která by jinak nebyla dostupná pouze s fyzickými senzory. Fyzické senzory je možné použít na přístupných místech a poté použít algoritmy k „virtuálnímu snímání“ nebo simulaci zbytku prostředí, které by nemuselo být dostupné s fyzickými senzory – pokud jsou dostupná fyzická data ověřena. Jedním z příkladů je zajištění správného provozu pecí (např. v PECVD) pomocí virtuálního snímání vnitřní teploty. Teplota destiček musí být přísně dodržována, aby se dosáhlo dobrého výtěžku. Fyzické snímání teploty na povrchu destičky není snadné, protože by ovlivnilo výrobní proces. Pomocí digitálního dvojčete však mohou virtuální senzory snímat a udržovat optimální teplotu během výroby.

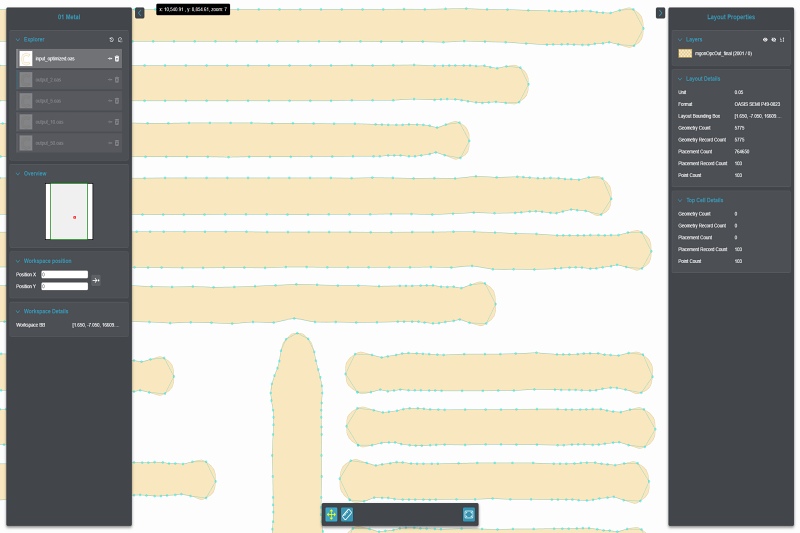

Strojové učení a neuronové sítě pak doplňují simulaci a zajišťují, že virtuální senzor je co nejblíže realitě. Výzvy při vytváření digitálních dvojčat pro polovodičový průmyslDigitální dvojčata se zatím v oblasti výroby polovodičů používají jen v malé míře. Částečně je to způsobeno obtížemi při modelování složité nelineární fyziky. Díky pokroku v simulačních technologiích však lze několik kritických subsystémů v rámci zařízení pro výrobu polovodičů modelovat pomocí nejmodernějších technologií. Větším problémem byla dostupnost modelů. Je to proto, že výrobci zařízení často disponují podrobnými modely a znalostmi o doméně zařízení, ale slévárny, které chtějí zařízení používat, nemají k těmto informacím přístup. Digitální dvojčata by mohla poskytnout mechanismus umožňující sdílení znalostí, díky němuž by výrobci zařízení mohli lépe porozumět tomu, jak operátor zařízení používá, a naopak. Případné obavy týkající se duševního vlastnictví lze řešit omezením nebo limitováním přístupu k informacím poskytovaným digitálním dvojčetem. Řešení od Ansysu posouvající výrobu polovodičů kupředuAnsys se zaměřuje na převzetí stávajících simulací, které zákazníci mají, a jejich převedení do podoby vhodné pro výrobu polovodičů, a následné propojení s IoT nebo edge computingem. Tento přístup se nazývá redukce modelového řádu (ROM), který bere komplexní simulace nebo stávající simulace a převádí je do modelu v reálném čase. Ansys software umí pracovat také s daty z měření nebo schématy přístrojů. Jedná se o proces od začátku do konce, který před nasazením ověřuje každou fázi sestavení digitálního dvojčete. Ansys nabízí dva softwarové balíky, které se používají společně k sestavování modelů digitálních dvojčat – Ansys Twin Builder a Ansys TwinAI. Můžete je kombinovat s dalšími simulačními softwarovými balíky a získat tak robustnější simulační prostředí. Software Twin Builder se zaměřuje na simulaci a fyzikální stránku digitálního dvojčete, zatímco software TwinAI kombinuje simulaci s daty a vytváří přesná vyvíjející se digitální dvojčata. Strojové učení zvyšuje přesnost modelů a zajišťuje, že se digitální dvojče může samo kalibrovat podle měnícího se chování zařízení v průběhu jeho stárnutí. Jakmile oba nástroje vygenerují digitální dvojče, můžete jej exportovat jako kontejner, aplikaci Python nebo webovou aplikací. Díky předpřipraveným konektorům k platformám digitálních dvojčat Microsoft a AWS je nasazení ve velkém měřítku snadné. Vzhledem k iniciativě, která snižuje překážky pro výrobu polovodičů, je nyní čas jednat. Velká část technologie pro škálování již existuje, protože ji již přijala jiná výrobní odvětví. Nebude trvat dlouho a začneme pozorovat zavádění digitálních dvojčat ve velkém měřítku v celém globálním polovodičovém průmyslu. Zdroj Ansys

Mohlo by vás zajímat:

|

V USA byla oznámena investiční podpora ve výši 285 milionů dolarů na využití digitálních dvojčat v polovodičovém průmyslu. Tento krok navazuje na podobné investiční iniciativy v

V USA byla oznámena investiční podpora ve výši 285 milionů dolarů na využití digitálních dvojčat v polovodičovém průmyslu. Tento krok navazuje na podobné investiční iniciativy v